Как исключить, или снизить вероятность ошибок? В Концерне «Тракторные заводы» применяются различные методы, направленные на предотвращения нарушений технологии и максимальное предупреждение несоответствий.

Статья публикуется в рамках конкурса статей «Управление производством – 2015»

Автор: Людмила КВАСНИКОВА, руководитель центра разработки и аудита регламентов департамента технологического аудита службы заместителя генерального директора по качеству Концерна «Тракторные заводы»

При слове «качество» у разных людей возникают разные ассоциации. По ГОСТу качество – это соответствие требованиям. А если, к примеру, человека в парикмахерской постригли ровно и аккуратно, но нахамили, или ему не понравилось, как он стал выглядеть, потому что не выслушали все его пожелания. Будет ли это качественно оказанной услугой или нет?.. Могут сказать, что потребитель стал капризным. Но на самом деле, он имеет на это право - быть довольным или недовольным. Тем более сейчас есть из чего выбирать. Если парикмахерская одна, клиент никуда не денется и во второй раз придет сюда же. Но если салонов с аналогичным уровнем цен несколько, то у первой парикмахерской есть все шансы потерять клиента навсегда.

Также и с продукцией, в том числе тракторной техникой. Если владельца трактора что-то не устраивает, пусть даже отсутствие кондиционера в кабине, а тем более, если приходится простаивать из-за отказов машины и нести потери, значит, есть риск, что в следующий раз он обратится уже к другому производителю. Вот почему важно выяснять потребность и оценивать удовлетворенность по всем критериям. Машина должна быть надежной, удобной для выполнения основных функций, в том числе и в обслуживании, позволять использовать дополнительные возможности, например, максимально большую линейку навесного оборудования. При всем этом должны быть адекватная цена и достойное сервисное обслуживание.

Естественный отбор никто не отменял – выживает сильнейший. А именно предприятие, которое сумеет удовлетворить любые запросы потребителя, и даже предвосхитить их. При этом важна стабильность качества. Ведь есть такие производители легковых автомобилей, у которых при покупке машины из партии, выпущенной, к примеру, в сентябре, после аудита сертификационной организации, – к машине нет претензий. А к машине той же модели, выпущенной в январе, после новогодних праздников, – претензий хоть отбавляй.

В Концерне «Тракторные заводы» прекрасно понимают, что стабильность качества – важный фактор успеха. И качество продукции начинается с качества управления, ибо управлять грамотно можно только в рамках четко выстроенной системы. Поэтому в производственных бизнес-единицах Концерна действуют системы менеджмента качества (кое-где уже системы менеджмента бизнеса), обеспечивающие создание максимально качественного во всех отношениях продукта. Эти системы включают в себя все процессы создания продукции – от определения того, что хочет получить потребитель и работы с поставщиками до оценки удовлетворенности потребителя продуктом. Все важные процессы в Концерне жестко регламентированы, и отклонение от них влечет за собой меры мотивации работников.

Большое значение уделяется предупреждающим, профилактическим действиям. Это комплекс мер, направленных на преодоление проблемы, которая еще не возникла, но есть большая вероятность ее возникновения, или она находится в зачаточном состоянии. Все понимают необходимость медицинской профилактики: «Поздно пить боржоми, когда почки отказали». Так и в производстве с качеством продукции. Если брак ушел потребителю, имидж компании будет существенно подорван, а потребитель безвозвратно потерян. Да и экономический ущерб велик. Ведь чем дальше проходит продукция по стадиям изготовления, тем дороже обходится предприятию брак. Потери на последующих стадиях изготовления продукции из-за низкого качества на ранних увеличиваются в геометрической прогрессии. Останови процесс на первой стадии – завод потеряет, к примеру, сто рублей, и имидж изготовителя не пострадает. А если никто по всей цепочке производства не остановит брак, то потери составят сто тысяч рублей - в тысячу раз больше! Это колоссальная разница.

Что можно сделать для предупреждения нарушений? Любой грамотный управленец скажет: «Необходимо устранить первопричину». А причин может быть несколько. В соответствии с известной диаграммой Исикавы, или «4М», группы причин следующие: человек, машина, материал, метод. Первый элемент – человек. Часто мы слышим: «Ничего не поделаешь, человеческий фактор». Всем известно, что там, где есть человек – есть возможность ошибки, нарушений технологии, а значит, есть угроза качеству.

Как исключить, или снизить вероятность ошибок? В Концерне «Тракторные заводы» применяются различные методы, направленные на предотвращения нарушений технологии и максимальное предупреждение несоответствий.

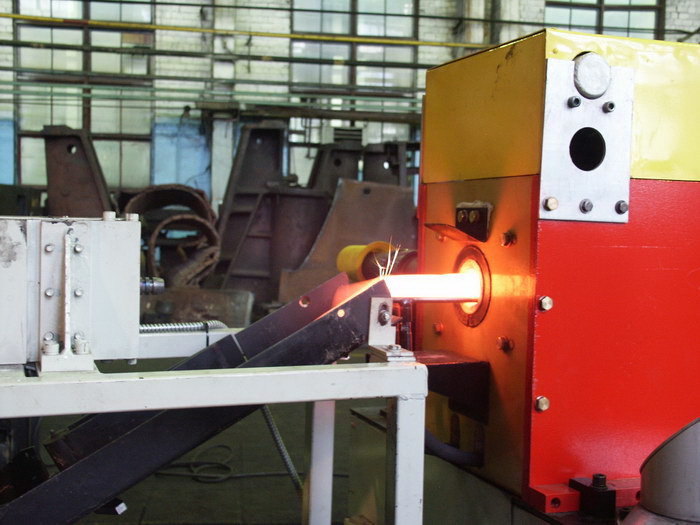

В процессе производства, для минимизации человеческого фактора, т.е. для достижения высокой стабильности размеров при обработке ответственных изделий используется современное оборудование с программным управлением, роботизированное оборудование. Так, на ОАО «Промтрактор» лонжероны, толкающие брусья промышленных тракторов, компоненты для экскаваторов обрабатываются на японском роботизированном сварочном комплексе Fanuc.

Например, устранить влияние таких причин, как забывчивость, невнимательность исполнителя или желание сделать быстрее, помогают методы, называемые «защита от ошибок». Устройства или процедуры, предотвращающие появление ошибок, делая невозможным или неудобным неправильное выполнение операции, у японцев называются «пока-йоке». Эти методы теперь успешно используются у нас.

К примеру, в кузнечном производстве Чебоксарского агрегатного завода, который входит в Концерн, применяются автоматические устройства для отбраковки нагретых заготовок, имеющих температуру с отклонением от той, которая задана в технологии.

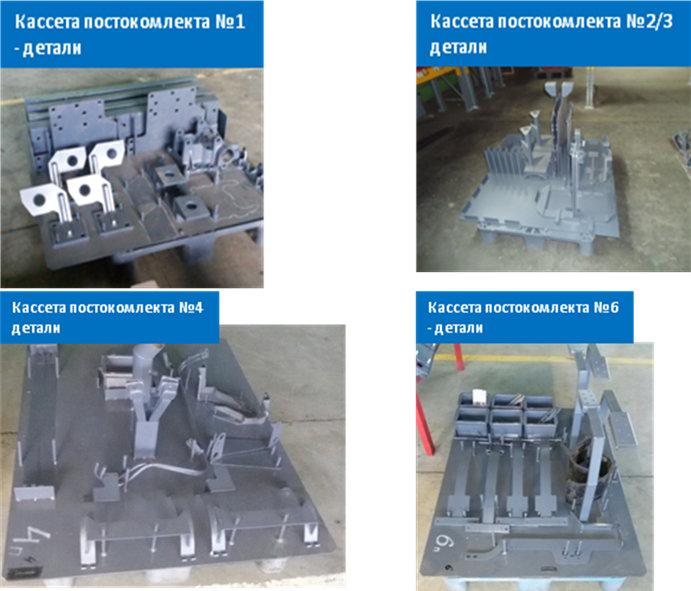

Или, например, в ОАО «САРЭКС», в ОАО «Промтрактор» с целью минимизации ошибок при сборке узлов трактора оптимизировали размещение комплектующих – тракторокомплект состоит из комплекса оборотных тар (кассет), содержащих комплектующие на один трактор. Это позволяет реализовать принцип «точно во время», не допуская ошибок при сборке.

Там, где «защита от ошибки» неприменима, либо экономически нецелесообразна, по-прежнему эффективной остается система технологического аудита, технического контроля и приемки инспекторами управляющей компании. Эту систему можно сравнить с многоступенчатым фильтром. Он, как фильтр для воды, вылавливает ненужное – несоответствия на пути материалов и деталей к готовой продукции. «Фильтры качества» помогают снизить дефектность готовой продукции чуть ли не в 50 раз – устранить издержки на сотни миллионов рублей.

На предприятиях Концерна действуют несколько этапов контроля. Первые – при проведении входного контроля (для поставщиков, которые еще не зарекомендовали себя, как надежные) в лабораториях, выполняющих анализы химического состава, структуры и свойств материалов. Ответственные комплектующие проходят испытания, являющиеся имитацией рабочей нагрузки при эксплуатации. Например, на Владимирском моторо-тракторном заводе испытывают генераторы, стартеры, форсунки, насосы топливные, фильтры, датчики температуры и другую закупаемую продукцию.

Подобные стенды есть в «Волгоградской машиностроительной компании «ВГТЗ», на которых испытываются пневмоусилители, гидрораспределители, гидроцилиндры, преобразователи напряжения и пр. На ОАО «Промтрактор» проходят испытания насосы, гидромоторы, блоки управления и другие узлы, на ЗАО «Промтрактор-Вагон» испытывают тормозные цилиндры, авторегуляторы, соединительные рукава и другую номенклатуру. Такие же процедуры контроля есть на остальных предприятиях Концерна.

Дальше, в процессе производства, вся продукция проходит контроль исполнителем. Отдельные изделия (по требованию заказчика, а также те, которые выделены как «проблемные» объекты) контролируются повторно независимым от производства отделом технического контроля, лабораториями. Все ответственные детали имеют личные или бригадные клейма. Поэтому существует практически стопроцентная прослеживаемость исполнителя.

Более того, на некоторых предприятиях, производится контроль с применением высокоточного измерительного оборудования. Контрольно-измерительные машины позволяют проверить сложные детали различных конфигураций, в том числе в режиме автоматического контроля. Например, на ООО «Промтрактор-Промлит», специалисты ОТК делают замеры изделий со сложной формой и крупногабаритных с использованием «измерительной руки» – координатно-измерительного манипулятора CimCore Infinite. Устройство обладает широким диапазоном измерений и имеет мобильную конструкцию, позволяющую устанавливать ее на любую ровную металлическую поверхность. Оно позволяет совместить математическую трехмерную модель изделия с фактической формой измеряемого изделия и получить данные о величине отклонения в любой точке поверхности.

На ОАО «Курганмашзавод» уже давно используются координатно-измерительные машины, например, ACCURA 10. Здесь делаются замеры изделий различной сложности и формы: картеров, балансиров, кронштейнов, фланцев, зубчатых колес, шестерен, кривошипов и многих других.

Также контрольно-измерительные машины используются и на «Промтракторе», Чебоксарском агрегатном заводе и других предприятиях Концерна.

Очередной этап многоступенчатого контроля – выходной контроль. Прежде чем готовая продукция поступит потребителю, ее испытывают. Например, основные узлы трактора – трансмиссия, бортовые передачи, ведущие мосты в обязательном порядке обкатываются на стендах. Готовая техника также проходит проверку на стенде с мониторингом рабочих параметров и обкатку на специально созданных полигонах.

Приведем пример проверки готовой техники в ОАО «САРЭКС»:

шаг первый – осуществляется визуальный осмотр трактора (ДВС, кабина, трансмиссия, пневмосистема и т.д.); шаг второй - испытывается тормозная система; шаг третий - испытывается стояночный тормоз; шаги четвертый и пятый – проводится испытание ПВМ и блокировки дифференциала заднего моста; шестой – идет проверка на движение по неровной дороге; седьмой – испытывается ЗНУ (гидронавесная система); восьмой – испытывается вал отбора мощности; девятый – идет испытание с нагрузочными тележками и шаг десятый завершается на испытательном треке. Таким образом производится так называемая валидация – подтверждение того, что техника может быть использована в реальных условиях эксплуатации.

Выявить недоработки в ходе испытания, разумеется, лучше, нежели их обнаружит потребитель в ходе эксплуатации, но все равно не столь эффективно, чем устранить проблемы на ранних этапах изготовления.

Лучше действовать на упреждение. Поэтому на предприятиях Концерна эффективно работает система, мотивирующая на добровольное предъявление брака на самых ранних стадиях изготовления – так называемая система «5НЕ». Ее принципы: «Не создавай условий для возникновения брака», «Не принимай брак»; «Не делай брак» («Не нарушай технологию»); «Не передавай брак», «Не повторяй ошибок». Система простая для понимания, исполнения, возможности вовлечения рабочих в систему качества. Ведь при добровольном предъявлении изготовленного брака у виновников удержаний из зарплаты не производится. В случае выявления брака, поступившего с предыдущей операции, проводится снижение премии исполнителю-виновнику и рабочему, заведомо пропустившему этот брак на промежуточных операциях. Премия начисляется обнаружителю, выявившему брак. Кроме этого, имеется фонд премирования с целью поощрения работников, не имеющих замечаний к качеству работы.

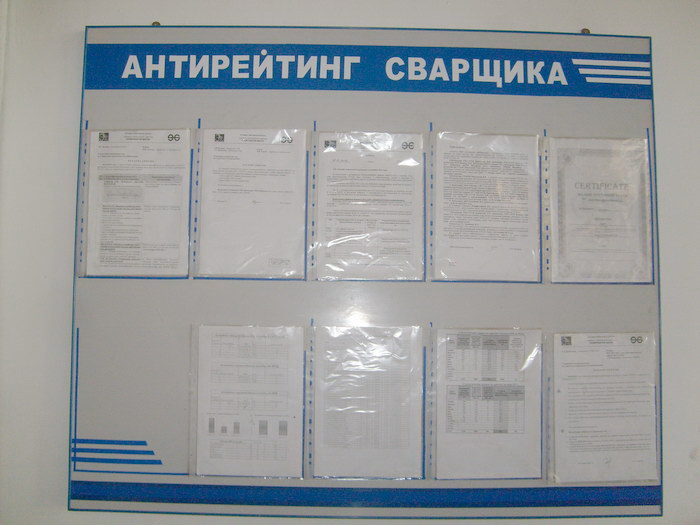

В действительности рабочему не выгодно нарушать, так как каждое нарушение фиксируется, и его могут отстранить от работы, направить на переобучение, переаттестацию. Списки «бракоделов» даже вывешиваются на информационных стендах. Вряд ли кому-то хочется сидеть без работы, терять в зарплате и быть в списках худших работников. К примеру, на «Промтрактор-Вагоне» ведется «Антирейтинг сварщика», что очень мотивирует не нарушать технологию.

И наоборот, «отличники качества» всячески поощряются. Отсутствие нарушений технологической дисциплины является одним из основных критериев присуждения звания «Лучший по профессии», лауреат корпоративной премии «Золотые кадры Концерна «Тракторные заводы» и т.д.

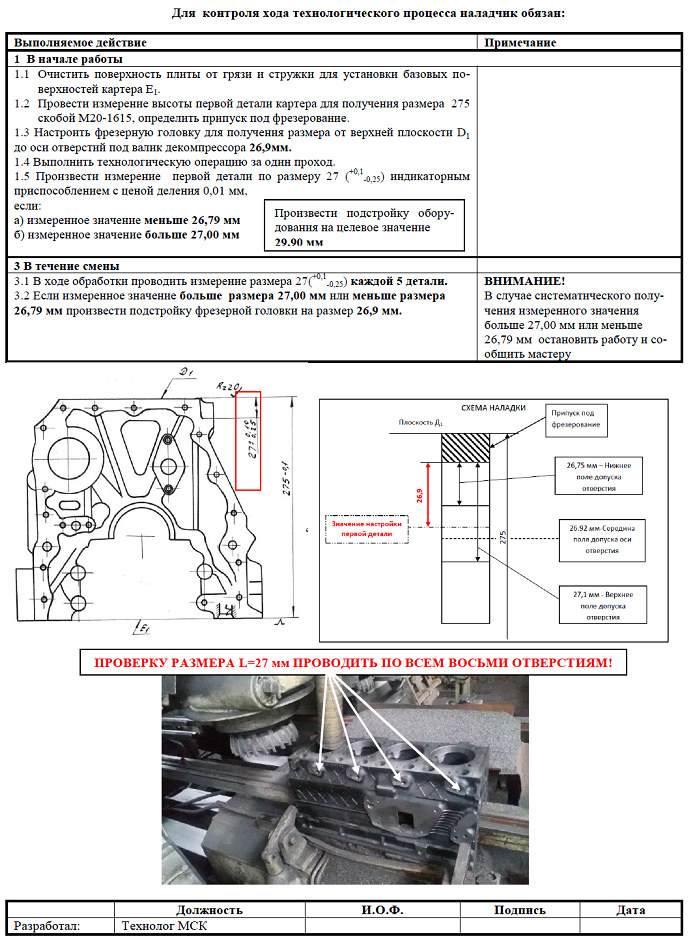

Существует еще один очень эффективный метод предупреждения ошибок. Для обеспечения стабильности качества продукции на некоторых предприятиях Концерна возобновили применение статистических методов оценки технологических процессов. Например, на Владимирском моторо-тракторном заводе на основе проблемных характеристик особо важных изделий по результатам применения статистических измерений выявляется причина нестабильности процесса. Затем проводится стабилизация технологических операций для минимизации рисков выпуска брака - разрабатываются карты наладки.

Методов, мотивирующих не нарушать технологическую дисциплину, на предприятиях используется все больше. Сейчас активно внедряются элементы систем, способствующих повышению уровня качества продукции, производительности, а также безопасности труда. Например, казалось бы, такие элементарные вещи как наведение порядка на рабочих местах, могут существенно сократить вероятность ошибок. Ведь беспорядок всегда способствует появлению брака. Поэтому выполнение требований технологического кодекса рабочего места, производственной культуры в рамках регламентов, разработанных управляющей компанией для производственных бизнес-единиц, снижают риск несоответствий.

К примеру, на «Курганмашзаводе» настолько серьезно подходят к данному вопросу, что там, как в аптеке, можно быстро и безошибочно найти комплектующие, инструменты, оснастку и все остальное.

Говоря сегодня о профилактике брака на предприятиях Концерна «Тракторные заводы», повторю, что основная цель превентивных мер – не реагирование на возникающую проблему, а ее предотвращение. Предупреждающие меры – это вакцина от брака! При наличии системы управления качеством, ее грамотном использовании и отсутствии формализма вероятность ошибок всегда ниже.

И результаты налицо - по большинству моделей готовой техники и двигателей, эксплуатируемых на территории России, достигнуто улучшение надежности и качества в состоянии поставки. Вот основные показатели (по итогам девяти месяцев 2015 года): надежность техники по отношению к предыдущему году улучшена в 1,4 раза. Качество техники в состоянии поставки, то есть качество выпущенного с завода трактора, улучшено в 2,2 раза. Безусловно, есть куда стремиться и не все так гладко. Главное, ни при каких обстоятельствах не останавливаться на достигнутом. При любой экономической ситуации, зная методы повышения эффективности работы в области качества, постоянно внедряя мероприятия по улучшениям, неизменно уровень качества будет все выше и выше. А значит, будет доволен потребитель, который вновь купит технику, производимую предприятиями Концерна «Тракторные заводы» и останется приверженцем их продукции.

Фото предоставлены автором