В рамках развития производственной системы Приборки (ПСП) Саранского приборостроительного завода завершился первый этап реализации крупного проекта по литейно-штамповочному участку заготовительного производства.

Автор: Антясов Вадим, зам. ген. директора по развитию ПС ОАО «СПЗ»

Изначально, данный проект планировалось реализовать в первом полугодии 2014 года, однако из-за его сложности и отчасти неготовности руководства цеха, сроки реализации были отложены. Но, как говориться, глаза боятся, а руки делают, и приказом по заводу проект был открыт в конце минувшего года.

Работа по проекту началась, как это уже заведено на нашем предприятии, по установленному алгоритму:

После проведения анализа текущего состояния стали понятны проблемы, а с ними наметились и основные цели. Итак, при достаточно большой площади участка - 700 м² - и сравнительно малой численности его работников - 8 человек - проблемы и потери были явные:

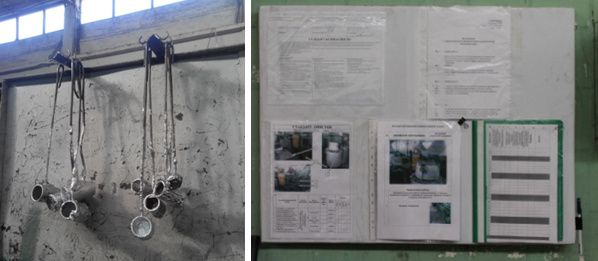

Рис. 1 фото текущего состояния

В общем работа предстояла нелегкая, но это никого не смущало. Общаясь с работниками участка, совместно обсуждая возникающие идеи, в первую очередь, мы решили изменить планировку участка и полностью его перестроить с целью высвобождения площади и сокращения потерь.

Рис. 2 Текущая планировка участка с запланированными изменениями (кликните на изображение для увеличения)

Таким образом, в режиме реального времени, не останавливая производство, мы демонтировали и вывезли из цеха лишнее оборудование (порядка 11 единиц), тем самым высвободив полезное пространство. Оставшиеся пресса и литейные машины мы выстроили рядами, разместив в рабочих зонах или максимально приблизив к ним постоянно используемую литейно-штамповочную оснастку (не дальше 2-3 метров). Упорядочили подведенные воздушные магистрали и питающую проводку к оборудованию таким образом, что стало возможным свободно перемещаться. Организовали места хранения оснастки с привязкой к оборудованию и визуализацией для быстрого поиска, тем самым сократив время на поиск до минимума. Работники разобрали свои тумбочки, лишние вывезли в металлом. Неиспользуемое оборудование выставили на реализацию. Что уже не подлежало ремонту и продаже, сдали в металлом, а вырученные средства пустили на ремонт литейных машин, пола и обустройство рабочих мест.

Рис. 3 Фото отдельных улучшений

На рабочих местах работники сами реализовывали предложенные улучшения, мы со своей стороны лишь оказывали им необходимую помощь. На участке организовали санитарные посты с хоз. инвентарем, разработали стандарты уборки и обслуживания оборудования, приобщив работников к их исполнению. Обеспечили условия для приема пищи работниками и проведения технических перерывов, организовав специальную комнату с бытовой техникой.

Кроме этого, на участке организовали два эталонных рабочих места по системе 5S (РМ по опиловке литейных деталей).

Рис. 4 5S на рабочем месте опиловки литейных деталей

Главными участниками данного процесса были сами работники, проявившие инициативу. Результат получился на зависть всем остальным, тем самым подстегнув их к дальнейшим действиям.

Рис. 5 Планировка участка после реализации 1-го этапа (кликните на изображение для увеличения)

Вот таким получился первый этап по реорганизации литейно-штамповочного участка, явные проблемы и серьезные потери времени мы устранили, теперь предстоит провести более детальный анализ на рабочих местах. На втором этапе планируется:

Не стоит бояться перемен, тем более что не всегда нужны большие затраты, а иногда необходимые средства лежат прямо у вас под ногами.