Что представляет собой стратегия внедрения 5С? Какие инструменты прошлого способны «поддержать» эту систему? Ответы дает Андрей Яблоков, помощник генерального директора и координатор внедрения ПСР ПО «Север».

Наш гид: Андрей Яблоков, помощник генерального директора и координатор внедрения ПСР

Управление внедрением ПСР и, в частности, 5С реализуется с помощью тех принципов, которые были рассмотрены в п.1 (Разработка стратегии внедрения).

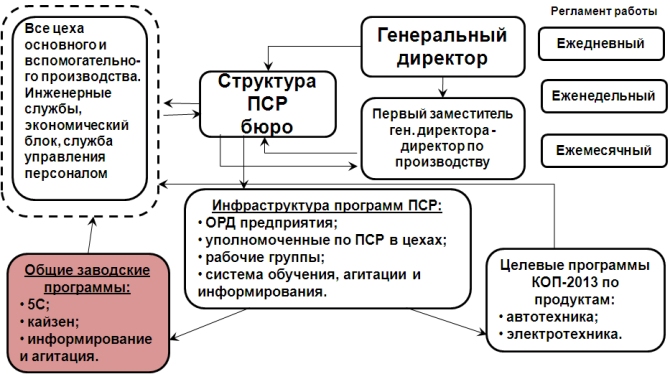

Место 5С в структуре управления ПСР на предприятии

Место 5С в структуре управления ПСР отображено на рис. 16.

Рис. 16. Управление ПСР на предприятии

На рисунке 16 видно, что 5С относится к общезаводским программам и, соответственно, должна обладать своей инфраструктурой и бюджетом. Управление системой осуществляется в трех режимах: ежедневном, еженедельном и ежемесячном. Эти режимы реализуются с помощью заводского регламента совещаний по ПСР. (см. рис. 3.1)

Ежедневный режим. В рамках этого режима представители бюро ПСР в соответствии с заводским регламентом проводят оперативные совещания в цехах с рабочими группами

Можно выделить стандартный набор обсуждаемых вопросов:

Еженедельный режим. Осуществляется цеховым персоналом. Основной задачей управления в этом режиме является получение корректной самооценки по 5С (реализуется в форме Контрольных листов проверки эффективности внедрения 5С), которая после оформления цехом передается в бюро ПСР (рис. 17).

Рис. 17. Контрольный лист проверки эффективности внедрения 5С

Ежемесячный режим. В этом режиме главными мероприятиями управления являются:

Рис. 18. Подведение итогов по 5С

В этом разделе мы подробно остановимся на технологии внедрения системы. Надеемся, что наш опыт будет полезен как тем, кто уже внедряет 5С, так и тем, кто собирается это делать.

Внедрение системы 5С в цехе начинается с формирования приказа о создании рабочей группы, на которую возлагаются функции по выработке мероприятий, направленных на реализацию системы 5С. В состав рабочей группы, как правило, входят как представители цеха: начальник цеха, его заместитель по производству, технолог, мастера участков, экономист, так и сотрудники бюро ПСР (в качестве консультантов на первоначальном этапе).

После того, как рабочая группа сформирована, специалисты службы ПСР проводят обучение рабочей группы основам системы 5С (обычно в форме презентаций и видеороликов). Члены рабочей группы доводят эту информацию непосредственно до рабочих.

Логично начинать внедрение системы 5С постепенно по шагам.

Этот шаг предполагает освобождение рабочего пространства от ненужных предметов. Этот шаг самый важный и на первых порах самый трудоемкий в плане объемов работ.

Рабочей группой подготавливается ряд документов, необходимых для внедрения первого шага (график по «Кампании красных ярлыков», бланки красных ярлыков, журналы регистрации ярлыков и др.). На основании графика «Кампании красных ярлыков» формируется перечень необходимых мероприятий. Затем цех делится на участки (они могут быть более мелкими, чем производственные участки цеха), которые будут входить в контур системы 5С, на каждый участок назначается ответственный. Также определяется место под «Зону карантина», это временное место хранения ненужных предметов, ожидающих решения о целесообразности их нахождения на территории участка/цеха.

После окончания формальной части рабочая группа приступает непосредственно к мероприятиям по сортировке. Для этого на цеховых планировках фиксируется существующая расстановка оборудования, приспособлений, рабочих верстаков, тары с деталями, стеллажей с инструментами и т.д. Это нужно для того, чтобы, по мере проведения сортировки отмечать на планировке, какой предмет, например, перемещен или какой нужно удалить с участка, таким образом обеспечивается наглядность. Помимо этого производится фотосъемка текущего состояния для последующего оформления стендов ПСР по принципу «БЫЛО-СТАЛО».

Далее на участках начинаются работы по сортировке. Все предметы делятся по степени необходимости: высокая (предметы, которыми рабочий пользуется ежедневно/еженедельно), средняя (предметы используются раз в несколько месяцев), низкая (предметы используются раз в год или реже). Предметы, степень необходимости которых не определена, помечаются специальным красным ярлыком и перемещаются в Зону карантина для определения их дальнейшей судьбы.

Сортировку можно проводить в несколько этапов: для начала с участков нужно убрать лишний хлам, накопившийся за годы (старая ветошь, сломанные стулья, негодная тара и т.д.), затем приступить к более детальной сортировке (часто бывает, что на участках находятся ненужные столы, стеллажи, сейфы, которые уже давно никем не используются, но все «не доходят руки» их убрать). В конце проводится сортировка в тумбочках и ящиках верстаков рабочих (это и сортировка предметов, и одновременно уборка, т.к. в ящиках, помимо нужных инструментов, лежат сломанные сверла, стружка, фантики от конфет, окурки, или 5-6 штук одинакового инструмента, не сданного вовремя в ИРК).

Эффективность внедрения первого шага системы 5С еженедельно оценивается рабочей группой с помощью специальных «Контрольных листов». Эти листы содержат вопросы, на которые нужно ответить, выставив балл от 1 до 5. Такой лист заполняется по каждому участку отдельно. На первоначальном этапе «оценки» по Контрольному листу будут невысокие, но, по мере проведения сортировочных работ, они должны повышаться. Оценки направляются цехом в бюро ПСР, где они анализируются и составляется сводный отчет.

Целью этого шага является рациональное размещение предметов как в цехе в целом, так и на каждом рабочем месте, в частности. Этот шаг внедряется после проведения сортировки, он наиболее сложен в реализации, т.к. требует тщательного обдумывания организации рабочего места оператора в соответствии с принципами ПСР. Необходимо определить, какими инструментами оператор пользуется чаще (они должны лежать на расстоянии вытянутой руки), какими реже (положить их в нижние ящики).

Основным назначением этого шага является четкое закрепление места за хранимым предметом. Необходимо определить: 1) где должен располагаться тот или иной предмет (закрепить за ним место); 2) как он должен располагаться (должен быть обеспечен легкий доступ); 3) соблюдение правил размещения предмета (класть предмет туда же, откуда он взят). Для рационального размещения предметов используется несколько методов:

1) Метод теней – нанесение тени/контура предмета, позволяет быстро проверить состояние рабочего места и определить наличие/отсутствие нужного инструмента. Используется, в основном, при размещении крупных по размерам, тяжелых, а также для наиболее часто используемых предметов (рис. 19)

Рис. 19. Метод теней

2) Метод трафаретов (ложементов) – физически не позволяет хранить в отведенном месте не предназначенные для этого предметы, т.к. контур (габарит) предмета строго ограничивается контуром трафарета. Применяется при размещении небольших по размерам предметов, которые должны храниться неподвижно (рис. 20).

Рис. 20. «Метод трафаретов»

На нашем предприятии на рабочих местах мы, в основном, используем метод ложементов, т.к. он для нас наиболее удобен. Инструменты аккуратно и четко разложены, нет навала. Для изготовления ложементов мы применяем материал под названием «пенолон», он используется для утепления помещений, однако мы приспособили его для организации хранения инструмента в ящиках столов. Этот материал более плотный, чем обычный поролон, но при этом держит форму и легко режется канцелярским ножом. Для хранения мелких предметов (таких как крепеж) используются простые перегородки из металла, вставляемые в ящик.

Рис. 21. Применение пенолона для изготовления ложементов

Для успешного внедрения второго шага системы 5С на каждом участке следует начать с создания так называемого «эталонного рабочего места». Для этого на участке, по решению рабочей группы, выбирается рабочее место, на котором будут производиться работы. Сначала производится сортировка, удаляются ненужные предметы, при необходимости верстак/стол окрашивается, в ящиках используются ложементы, раскладывается инструмент, каждый ящик подписывается в соответствии с его содержимым, определяется, где будет стоять тара с готовой продукцией/полуфабрикатами, это место размечается.

В итоге за короткий период у нас готово рабочее место, полностью соответствующее принципам 5С. Эталонное место служит наглядным примером для рабочих всего участка: как должно выглядеть их рабочее место. Это особенно актуально для цехов с большой численностью работников, т.к. сразу охватить вторым шагом весь цех в целом очень сложно, это требует больших временных затрат, также необходим индивидуальный подход, а эталонное место позволяет сократить время на разъяснения, т.к. быстро позволяет рабочему понять, что такое 5С (рис. 22, 23).

Рис. 22, 23. Примеры создания эталонных рабочих мест

Также необходимо осуществить разметку для проходов людей, проезда кары, телег, закрепить места хранения оснастки, приспособлений, готовой продукции полуфабрикатов, телег, отделить рабочие зоны (также делается с помощью напольной разметки). В цехе пластмасс, например, было придумано сделать на полу разметку в виде красных квадратов, на этот квадрат цех ставит пресс-формы, которые необходимо отремонтировать (рис. 24). Когда в цех приезжает погрузочная кара, водителю не нужно тратить время в поисках мастера участка; он сразу видит, что пресс-форму, стоящую на красном квадрате, необходимо отвезти в инструментальный цех. Таким образом осуществляется визуализация межцеховых процессов взаимодействия.

Рис. 24. Разметка под пресс-формы, которым необходим ремонт

Второй шаг также оценивается по еженедельному «Контрольному листу», который позволяет проводить мониторинг внедрения системы.

Этот шаг предусматривает постоянно следить за чистотой в цехе. Здесь подразумевается не только содержание в чистоте пола, стен и полотка, но и непосредственно каждого рабочего места, оборудования, инструментов. Уборка одновременно является еще и проверкой, т.к. работник, проводящий тщательную чистку оборудования, может легко обнаружить много недостатков: протечки масла, трещины на покрытии, незакрученные гайки и болты и значит сократить время на их устранение.

Уборку нужно производить ежедневно, она включает в себя осмотр рабочих зон перед началом смены, уборка до и после окончания работы/смены. Если поддерживать рабочее место постоянно чистым, то ежедневная уборка не будет занимать много времени. Для закрепления правил уборки по каждому участку цеха рабочая группа разрабатывает «Стандарт уборки», это документ в виде планировки участка с размеченными на ней зонами ответственности. Такой стандарт вывешивается на участке и служит напоминанием, кто из рабочих, за какой зоной ответственности закреплен и что должен делать (рис. 25).

Рис. 25. Пример стандарта уборки

Этот шаг необходим для закрепления правил первых трех шагов системы 5С. Он призван зафиксировать существующие достижения и предотвратить откат к предыдущей ситуации, когда рабочие места постепенно могут приходить в состояние хаоса. Это один из важных шагов по установлению норм, правил и характеристик в целях обеспечения визуального контроля производственного процесса, систематическому выполнению принятых правил, обеспечению качества продукции и единства измерений. Средством визуального управления является создание стандартов рабочих мест, на которых закреплено то состояние рабочего места, в котором оно должно находиться, где какой инструмент должен лежать; знаки безопасности; стандарты уборки; инструкции и т.д. (рис. 26).

Рис. 26. Пример стандарта рабочего места

Подразумевает постоянное совершенствование системы 5С в цехе, постоянное улучшение процессов, соблюдение стандартов, системное поддержание порядка. Здесь важно, чтобы каждый сотрудник проникся системой и видел, как ее улучшить, привнести что-то свое. На нашем предприятии этот шаг воплощается в системе подачи рабочими рационализаторских предложений («кайдзен»). Также создана система распространения агитационных плакатов и буклетов по тематике ПСР, в каждом цехе изготовлены специальные стенды, информирующие персонал о ходе реализации ПСР в цехе. Ежегодно проводятся конкурсы на лучшее кайдзен предложение.

Опыт внедрения «больших» программ прошлого, несомненно, оказался полезным при внедрении системы 5С. В то же время не стоит забывать, что эти программы внедрялись в иной системе экономического управления как предприятиями, так и внутри самих предприятий. Здесь, на наш взгляд, следует отметить, что, несмотря на изменение экономической модели, управление внутри предприятий (во всяком случае, в ряде известных нам) порой базируется на устаревших установках, инструкциях и положениях. А внедряемые «новшества» не создают комфортные условия для внедрения инструментов Бережливого производства.

В своей работе мы столкнулись с такими проблемами. Большинство из них было известно еще до внедрения ПСР. Это сдельная оплата труда, чрезмерное увлечение созданием и поддержанием служб и отделов, которые начинают отстаивать свои интересы, устаревшие разного рода стандарты в технологической службе и, особенно, в ОТК.

Что касается результатов активного внедрения системы 5С на нашем предприятии, то к ним следует отнести:

Важной задачей ближайшего будущего является переход всех цехов к внедрению четвертого и пятого шагов системы 5С.

На сегодня, отмечая внедрение первых трех шагов системы во всех цехах предприятия, следует сказать, что четвертый и пятый шаги внедрены только в двух-трех цехах. О результативности внедрения этих шагов можно судить по эффективности внедряемых в этих цехах кайдзен (рис. 27, 28, 29).

Рис. 27, 28, 29. Кайдзен с экономическим эффектом

Переход всего предприятия на четвертый и пятый шаги позволит сделать вывод о создании коллектива, способного решать серьезные задачи по совершенствованию процессов производства и управления.