С приходом на СПЗ новой команды создание производственной системы, основанной на принципах бережливого производства, началось по второму кругу. Как убедить людей, что это не игра, что отныне работа будет вестись всерьез и постоянно? Ответы на вопросы ищем вместе с Маратом Набиуллиным, генеральным директором ОАО «Саранский приборостроительный завод».

– Марат Идрисович, какой опыт работы в области создания производственных систем, бережливого производства был получен Вами до того, как Вы пришли на Саранский приборостроительный завод?

– Впервые на практике я столкнулся с бережливым производством (БП) в 2007 году, когда мы внедряли эту концепцию на петербургском предприятии – ЗАО «Вагонмаш». Следующий опыт был получен в 2010 году в компании РКТМ. Осуществлять внедрение нам помогали специалисты «Группы ГАЗ», которые активно проводили обучение.

В марте 2011 года я был на обучении на самом ГАЗе, где наша команда прошла недельный курс по БП с отработкой навыков на практике. Мы брали одну из производственных ячеек и совершенствовали там выполнение технологических операций. То есть мы сразу после получения определенных теоретических знаний приступили к практике. Затем была защита проекта.

В то время я был управляющим директором Рузаевского завода химического машиностроения и мне предстояло возглавить процесс преобразований на предприятии с применением БП. Я понимал для себя, что необходимо организовать работу так, чтобы создание и применение ПС, построенной на концепции БП, вписалось в действующую систему организации производства и управления предприятием и могло развиваться совместными усилиями.

В мае 2011 года у меня сформировалось видение того, каким образом мы будем создавать и развивать ПС Рузхиммаша. Отмечу несколько принципов, на которых был выстроен подход к созданию ПС:

– построение системы обучения персонала ПС (организация постоянно действующей Школы менеджмента, в которой в том числе организовано обучение концепции БП и практике ее применения на Рузхиммаше);

– создание системы планирования развития ПС (определены цели на год, в развитие годовых целей организовано ежемесячное планирование работы во всех структурных подразделениях основного и вспомогательного производства);

– вовлечение персонала предприятия в работу по преобразованию (через обучение; на начальном этапе в каждом цехе организованы эталонные проекты, на примере которых персоналу были продемонстрированы преимущества применения концепции БП, в том числе в части увеличения производительности труда и как следствие возможности для роста заработной платы);

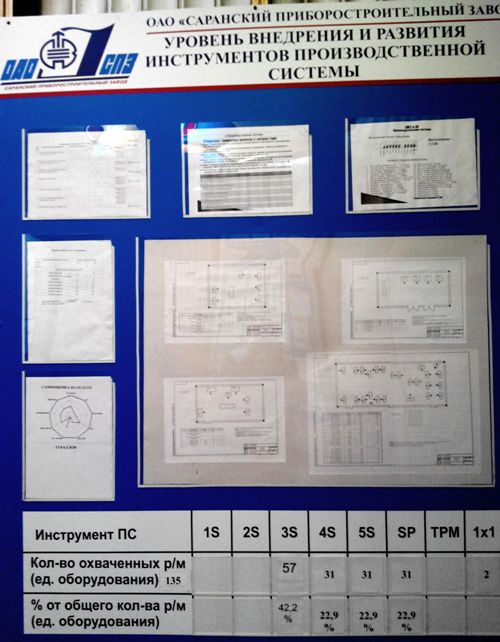

– визуализация создания и развития ПС с использованием специально разработанных стендов, на которых, с одной стороны, можно увидеть уровень, на котором находится процесс развития ПС, с другой стороны, этот же стенд с данными служит основой для дальнейшего планирования развития.

– Что, по-вашему, главное в работе с инструментами бережливого производства? С применения какого инструмента началась бережливая работа на СПЗ?

– Самое главное – научиться применять необходимый инструмент в нужном месте в нужное время. На нашем заводе мы придерживаемся принципа, который нацелен на изучение всех инструментов БП, а дальше уже непосредственно руководитель структурного подразделения определяет, какой из инструментов для решения какой проблемы будет использоваться.

На СПЗ мы начинали с освоения системы 5С. Проблемы были связаны с повсеместным беспорядком, отсутствием системы уборки рабочих мест, отсутствием плановых сменных заданий и т.д. Также мы обратили внимание на то, что персонал предприятия абсолютно не владеет информацией о состоянии дел не только на заводе в целом, но и даже в цехе. Это разобщает персонал, у него нет нацеленности на результат работы, что не позволяет участвовать в достижении целей предприятия.

– И как устранили «информационный вакуум»?

– Мы ввели в практику оперативки и совещания по ряду направлений деятельности: производственная оперативка, воспитательная (по работе с персоналом), экономическая и организационно-техническая оперативки и совещание по качеству. По этим направлениям ответственные руководители готовят отчеты и докладывают результаты. Подготовленные материалы затем рассылаются всем заинтересованным подразделениям, в цехах данные материалы вывешиваются на стендах и используются для проведения собраний с персоналом. И во всех этих направлениях прослеживается идеологическая составляющая. К слову, я самое пристальное внимание уделяю идеологии, ведь когда работники не понимают, куда их ведут, какие у них результаты, чего мы хотим, тогда у них нет цели.

– Как проходило обучение новой команды при создании ПС на СПЗ? Какие практические занятия провели в гемба?

– Мы организовали внутреннее обучение. Был приглашен специалист Рузхиммаша, с которым мы ранее работали. В первый этап обучения вошли директора по направлениям – коммерческий директор, директор по производству, директор по персоналу, а также руководители основных цехов и их заместители.

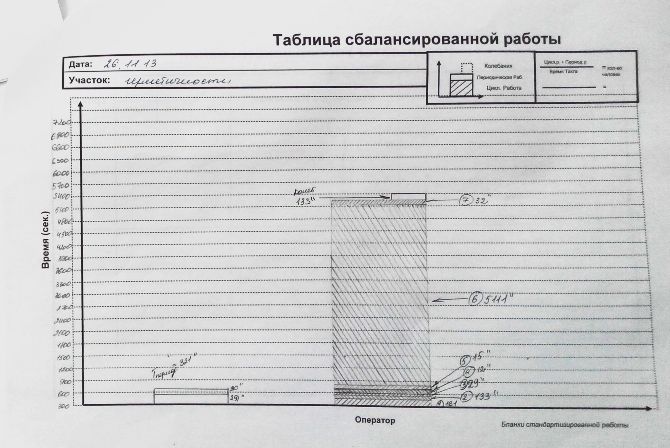

Обучение имело три составляющие: теорию, отработку навыков в обучающем классе и выполнение практических заданий в гемба. Когда мы вышли в цех, взяли единицу оборудования и полностью его проанализировали. Научились пользоваться хронометром, определили начальное состояние оборудования, посчитали загрузку оператора на этом оборудовании, рассчитали время такта, время цикла по конкретному виду продукции; определили, насколько цикл совпадает с тактом, заполнили карты стандартизированной работы (фото 1-3), определили полезную и бесполезную работы, выявили причины, которые оператору мешают работать, разработали план мероприятий, связанный с устранением этих причин. Где-то были предложены кайдзены, в общем, рабочее место было доведено до определенного состояния. И на эту работу ушел всего один рабочий день.

Фото 1

Фото 2

Фото 3

В последующем для развития системы обучения мы создали внутреннюю Школу менеджмента. Занятия в ней, в большинстве своем, проводятся силами наших сотрудников, например: по менеджменту качества, в том числе и аудиту СМК, обеспечению единства измерений, стандартизации, экономическому блоку, по работе в конфликтных ситуациях. Но при необходимости для ряда курсов мы приглашаем тренеров со стороны.

– Следующий шаг в вашем плане действий также был связан с обучением?

– … и не только. На втором этапе мы обучили руководителей среднего звена – заместителей начальников цехов, мастеров, бригадиров. Им предстояло вовлекать в процесс изменений персонал своих подразделений.

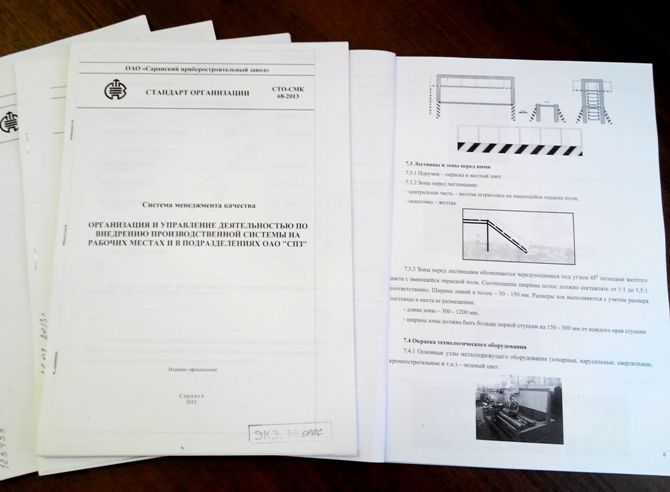

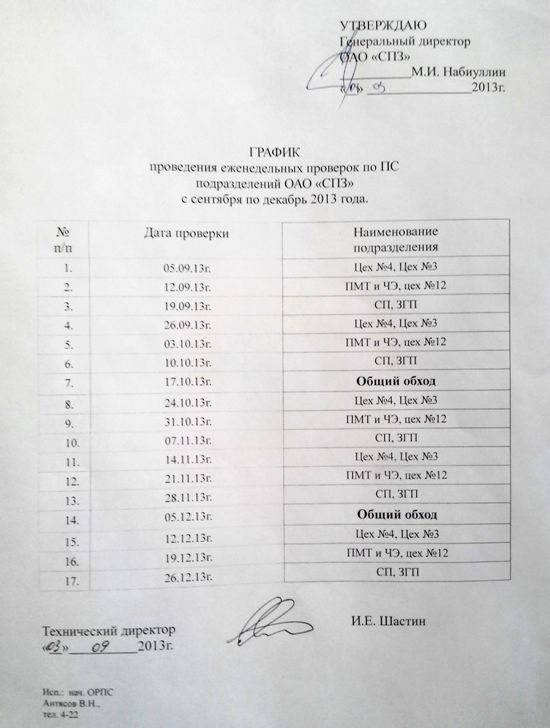

Наряду с обучением проводилась разработка документации, необходимой для регламентации процессов по созданию ПС, это всевозможные положения, стандарты и методические пособия (фото 4, 5). Затем мы формировали систему обходов, отчетности (фото 6).

Фото 4

Фото 5

Фото 6. График еженедельных обходов ПС

– А непосредственно стратегические задачи когда были поставлены – в 2012 году, с момента преобразования ПС, или позже?

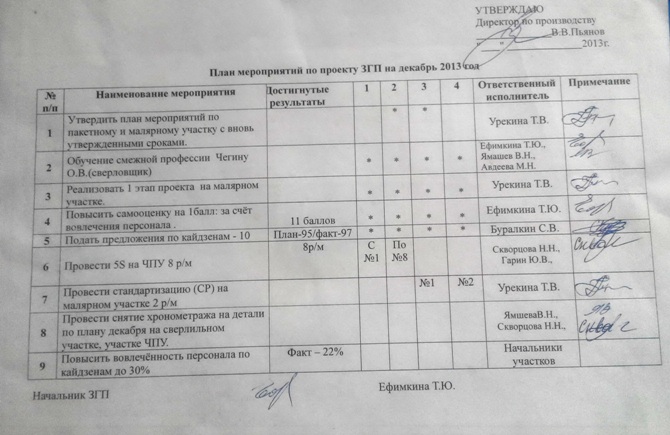

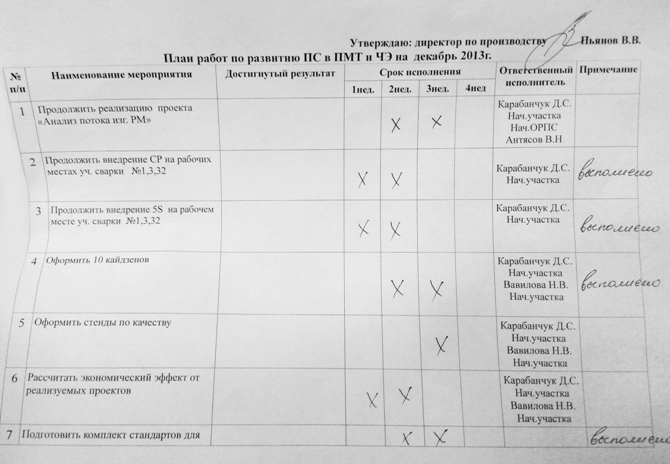

– Стратегические задачи мы поставили в начале 2013 года, они связаны с повышением производительности труда, доведением рабочих мест до состояния 5С, внедрением стандартизированной работы, использованием ТРМ и метода решение проблемы «одна за одной» и пр. А дальше уже, ориентируясь на стратегические задачи, руководители структурных подразделений должны были ежемесячно планировать, что они у себя будут делать, какие проекты откроют, какие места и до каких принципов С в системе 5С будут доведены, где они решают проблему методом «одна за одной» и т.д. (фото 7).

Фото 7. План мероприятий по проекту на месяц

Фото 8. Цеховой план работ на месяц по ПС

– Как вы подошли к формированию рабочих групп? И что стало для вас определяющими факторами при реализации проектов и определении целевых показателей по преобразованию ПС?

– Для реализации плана по преобразованию ПС рабочая группа формировалась, исходя из инициативы руководителей подразделений. Каждый из них также сам предлагал, кого необходимо обучить, заранее зная, на решение какой проблемы потом будут направлены силы человека с его уже полученными знаниями. Из таких людей формировались и формируются группы для обучения, а потом и команды проектов.

После проведения обучения команд нам необходимо было показать работникам в цехах, что применение инструментов действенно, что, например, после реализации проекта по внедрению системы 5С по рабочему месту есть результат, его можно увидеть наглядно и почувствовать в деньгах. Поэтому мы реализовали, так сказать, эталонные проекты, которые должны были реально продемонстрировать работу инструментов БП, показать, что с их помощью можно добиться безопасных, чистых, удобных рабочих мест. И на этих рабочих местах можно больше зарабатывать.

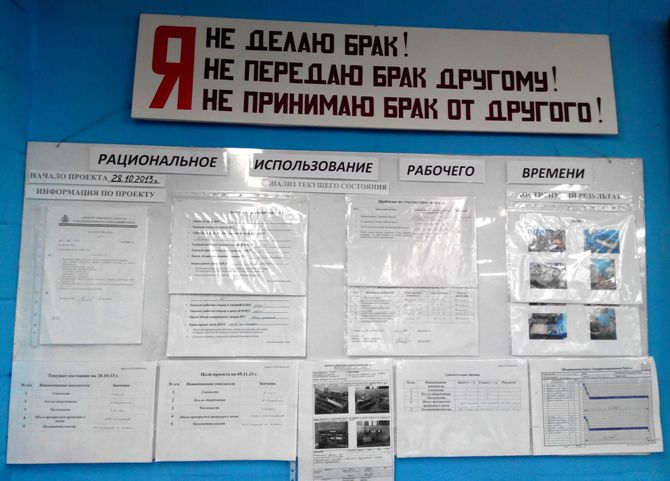

В таких проектах принимали участие директора по направлениям и руководители структурных подразделений. О результатах эталонных проектов мы рассказали сотрудникам через газету, где-то и непосредственно показывали людям, что у нас получилось. Плюс – у нас каждый проект обязательно сопровождается определенной визуальной информацией на стенде. На нем по специальной методике описывается весь ход реализации проектов (цели проекта, текущее состояние, лист вычисления времени на операцию, проблемы на участке, объединенная карта стандартизированной работы и др.). И в правом нижнем углу показывается результат (фото 9). Это либо достижение целевых показателей, либо даже экономический эффект, который удалось рассчитать.

Фото 9. Пример стенда по проекту

Целевые показатели определяются по результатам исследования начального состояния рабочего места, оборудования и выявленных на участке проблем. По каждому проекту они свои. То есть если мы изначально ставили перед собой цель повысить производительность труда на конкретном участке, соответственно, целевые показатели на это и были направлены. Но если мы в процессе анализа текущего состояния определяли проблемную позицию, связанную, например, с безопасностью труда, то цели расширялись.

Так, реализовав эталонные проекты, мы показали, что с помощью инструментов БП можно добиваться результатов, что зарплата может быть выше.

– Что вы сделали для того, чтобы на разных уровнях повысить ответственность за создание ПС, чтобы система была гибкой?

– Перед каждым начальником цеха была поставлена задача – создание производственной системы в своем цехе. И создаваться она должна по принципу «где у тебя есть проблема». Ранжируй проблемы, определяй ключевую, для ее решения открывай проект. Такие проекты, с учетом эталонного, начались фронтально на всем заводе: и по основным производственным цехам, и по вспомогательным вплоть до складских помещений. У нас все склады доведены до определенного стандартного состояния.

И каждый начальник цеха, каждый руководитель структурного подразделения сам определяет, какие очередные проекты он будет реализовывать, используя те или иные инструменты. А чтобы проекты реализовывать, они сами определяют людей, которые за это будут ответственны. Эти люди направляются на обучение к руководителю отдела развития ПС Вадиму Николаевичу Антясову. Обучение может быть как сжатым (проводится в течение 2-х дней), так и семидневным. После этого сотрудники сразу получают задачу решить определенную проблему с использованием того или иного инструмента, применять который их научили.

– В чем заключается Ваша помощь как генерального директора? В каких проектах Вы участвовали лично?

– Во-первых, сразу скажу, что я не возглавляю какую-то рабочую группу, а являюсь членом РГ. И как член рабочей группы я участвовал в некоторых проектах, например, на эталонных участках. Также был у нас сложный проект в заготовительном цехе, это перевод 10-ти наименований деталей с низкопроизводительного на высокопроизводительное оборудование. Мы видели, что для нас будет эффективнее загрузить оборудование, которое простаивает, но которое высокопроизводительное. Этот проект с моим участием мы реализовали за 4 месяца. И если изначально загрузка была 10%, и на оборудовании работало два оператора, то после реализации проекта загрузка составила 80-90%, однако 6 человек пришлось сократить. При этом у других зарплата выросла за счет увеличения выпуска деталей.

То есть мое участие заключается не только в идеях, в применении административного ресурса, но и в реальной поддержке проектов в местах их реализации.

Второе. Каждую неделю у меня обход по структурным подразделениям, при котором я смотрю, как происходит создание ПС (фото 10). По графику раз в месяц посещаю каждый цех. Во время таких посещений каждый начальник цеха и руководители по направлениям докладывают, что удалось реализовать за месяц, какие изменения произошли.

Фото 10. Цеховой стенд развития ПС

При обходах, если есть вопросы, всегда обсуждаю их с руководителями проектов, начальниками цехов. Всю методическую помощь при необходимости сотрудникам оказывает руководитель отдела развития ПС. Если же с финансированием надо помочь, либо есть какие-то проблемы организационного характера, вызвавшие несвоевременное исполнение работ, которые утверждают на определенном уровне, то я оказываю помощь.

К слову, у нас есть несколько уровней решения проблем: на уровне подразделений директора согласовывают между собой решения, начальник цеха подписывает план мероприятий; если требуется уровень генерального директора, то я утверждаю план мероприятий, а все остальные подписываются с указанием сроков выполнения решений.

С учетом того, что стенды с отображением начального состояния участков размещены во всех цехах, мы подходим к каждому стенду, и руководители рассказывают мне о своих планах работ, показывают, что выполнено, а что нет, какие проекты закрыли, какие открыты. С открытыми проектами я обязательно знакомлюсь прямо в месте их осуществления, уточняю ситуацию, интересуюсь, какие есть проблемы и чем могу помочь. Плюс – мне показывают рабочие места, доведенные до определенного состояния С. Во время таких визитов я снова и снова работаю с людьми идеологически, объясняю, почему важно применять БП и развивать ПС.

– Насколько удалось осуществить все 5 шагов системы, то есть какова глубина внедрения?

– На каждом стенде можно увидеть, до какого шага осуществлено внедрение, и процент реализации системы 5С от общего количества рабочих мест. Все рабочие места у нас идентифицированы. На схеме расположения оборудования места обозначены и легко можно узнать, доведено оно или нет до состояния 5С (фото 11).

Фото 11. Отметки 5С на планировке цеха

Внедрение системы 5С очень помогло справиться с неэффективной организацией рабочих мест. После устранения лишнего и сортировки инструмента сократилось и количество ящиков в тумбочках. До этого, к примеру, у одного оператора на единицу оборудования их количество доходило до 4-5. Кроме того, ящики решили сделать с прозрачными решетками, чтобы было видно, что там находится, чтобы сократить время на поиск инструмента.

В местах размещения оборудования поместили информацию об оснастке рабочей зоны (РЗ), стандарты очистки оборудования и уборки РЗ.

На сегодняшний день 20% рабочих мест доведены у нас до состояния 5С.

– Работу по стандартизации Вы вели вновь, отталкиваясь от опыта, получаемого на Саранском заводе, или просто адаптировали стандарты, разработанные при реализации проектов на других предприятиях? Могли бы назвать несколько основных стандартов, которые у вас введены?

– Честно говоря, все формы основных документов мы заимствовали у ГАЗа. Они были использованы и на Рузхиммаше, и уже оттуда мы их перенесли на Саранский завод. Понятно, что мы не просто взяли и поменяли аббревиатуру, – мы эти документы адаптировали под себя, дорабатывали.

Группа ГАЗ занимается развитием ПС уже 10 лет и что меня, например, поразило, когда я работал там, это то, как персонал абсолютно адекватно и лояльно относится к проводимым изменениям. Чисто на подсознательном уровне люди уже хорошо воспринимают все изменения на их рабочих местах с их же участием. У них нет совершенно никакого отторжения. Возможно все, кто противился изменениям, ушли. А все новички сразу попадают в атмосферу бережливости, и у них мысли не возникает, что этим не надо заниматься. Наша задача сделать то же самое и на нашем заводе.

Что касается действующих стандартов, то у нас стандартизирована работа с кайдзенами, рацпредложениями, разработан Порядок внедрения производственной системы на рабочих местах. В этом же документе прописаны и стандарты, связанные с системой 5С.

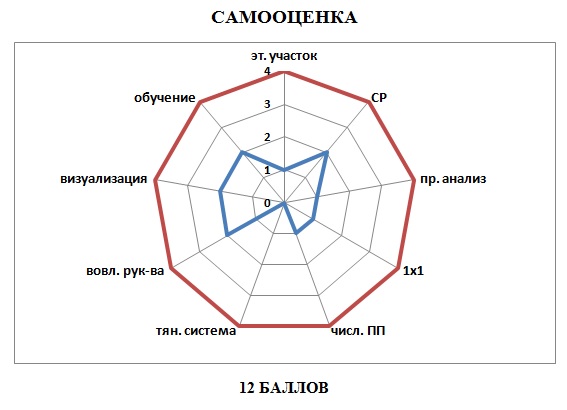

Также сделана визуализация основных показателей, разработана методология решения проблем методом «одна за одной», каждым подразделением проводится самооценка деятельности на основании 9 критериев (фото 12). Затем уже руководителем отдела развития ПС такая самооценка либо подтверждается, либо нет. Для подтверждения самооценки должны быть устранены недостатки, которые выявлены в ходе проверки.

Фото 12. Проведение самооценки по 9-ти критериям

– Какие еще инструменты, кроме названных, вы применяете параллельно с освоением системы 5С? Возникали ли здесь трудности?

– Кроме обозначенных инструментов и систем, мы применяем ТРМ, VSM-анализ. При производстве деталей составляется карта потока создания ценности, проводится анализ потока, устраняются непроизводительные затраты. Два таких проекта уже реализованы и, самое главное, что начальники цехов поняли, что представляет собой инструмент «VSM-анализ», и научились его применять.

Понимаете, это не я из кабинета должен им сказать, мол, идите и внедряйте 5С или делайте схему потока; они сами должны понять, где у них есть проблема, и взять из арсенала инструментов наилучший для ее решения. У нас, например, основная проблема – это большие переходы. Соответственно, нужна перепланировка рабочих мест, более узкая компоновка.

Каких-то особых трудностей при применении тех или иных инструментов у нас пока не возникало. При реализации проектов мы подбираем в команду обученных людей, расписываем план действий так, чтобы он всем был понятен, определяем мероприятия для решения выявленных проблем.

– Как контролируется применение инструментов БП и как быстро устраняются выявленные недочеты?

– Руководитель отдела развития ПС еженедельно предоставляет мне доклад по всем структурным подразделениям, он делает сводку по ранее определенным критериям, в каком состоянии находится каждое подразделение. Такую же сводку получают и директора по направлениям, и руководители структурных подразделений. И если там будет указано, что работа где-то не ведется или ведется недостаточно по какому-то из вопросов, соответственно, все это увидят. А так как я делаю еженедельные обходы по структурным подразделениям как по производственной системе, так и по промышленной безопасности, я знаю, где открыты проекты, могу подойти и задать несколько вопросов, в том числе и по представленной на стенде информации. И если вижу какие-то недостатки, то говорю о них.

Идеального ничего нет, и люди все разные. Одни стараются в максимально короткий срок все исправить, а есть и те, кого нужно несколько раз подтолкнуть, но все равно они это делают. Но если люди систематически не будут выполнять принятые решения, с такими людьми мы будем расставаться.

– А депремирование за нарушения взятых обязательств, к примеру, у вас предусмотрено?

– У нас подход следующий. На этапе принятия решения – полная демократия. Мы можем спорить, отстаивать ту или иную позицию. Но после того как решение согласовано со всеми сторонами-исполнителями, после того как люди взяли сами на себя обязательства по выполнению решения, поставив под ним свои подписи, после того как согласованы сроки, издан приказ или подписан план работ, задача руководителей уже выполнить это решение. Если же есть какие-то проблемы, они должны быть обозначены до подписания решения.

Пока у нас не было случаев, когда согласованные решения не были выполнены.

Что касается депремирования, то на предприятии в принципе пока нет системы премирования. У нас существуют разовые персональные надбавки, которые закреплены за определенными людьми. Есть Положение о системе оплаты труда, но мы его утвердили только в ноябре 2013 года и с 1 февраля 2014-го оно войдет в действие. В нем уже предусмотрена система премирования. То есть мы уже выходим за рамки персональных надбавок и будут начисляться премии по определенным показателям. И здесь уже не исключены случаи, когда вся премия или ее часть могут не выплачиваться. Но я бы не хотел, чтобы люди это воспринимали как какое-то наказание, это штраф. Люди должны понимать, что, если они не выполняют согласованные решения, они будут оштрафованы. Они должны понимать, что будут соучастниками тех потерь, которые несет предприятие, в виду того, что ими не исполняются должностные обязанности.

– Развитие культуры производства не может идти отдельно от корпоративной культуры, для повышения которой у вас разработан Корпоративный кодекс. Что вам дает этот документ?

– Да, действительно, у нас разработан такой кодекс (фото 13). В нем прописаны наши принципы и подходы к работе и взаимодействию как внутри предприятия, так и с внешними партнерами. В нем определены наша миссия, видение и базовые корпоративные ценности, руководящие принципы управления, действия, несовместимые с работой на Заводе, обязательства руководства и сотрудников Завода и многое другое.

Фото 13. Приказ № 489-к от 24.07.13 г. «Об утверждении Корпоративного кодекса»

– Наверное, нет такого предприятия, где бы отсутствовали нефинансовые стимулы, побуждающие сотрудников активнее участвовать в преобразованиях ПС. Особенно, когда речь идет о молодых специалистах. Как вы стимулируете персонал?

– Один из таких стимулов, как я отмечал выше, это возможность для сотрудника возглавить проект, стать руководителем рабочей группы. Есть, конечно же, и возможность продвигаться по карьерной лестнице, но для этого нужно проявить себя. У нас на постоянной основе проводится научно-практическая конференция молодых специалистов СПЗ, и мы видим молодых, активных людей, которые полны желания что-то делать. На первой конференции, например, был очень хороший доклад специалиста по метрологии, ко второй конференции он у нас стал главным метрологом.

То, что мы рассказываем о лучших работниках (с размещением их фото и указанием результатов, которых им удалось достичь) на наших стендах, тоже мотивирует людей – не меньше, чем размещение информации о них в нашей газете.

Еще у нас проводятся мероприятия, посвященные Дню машиностроителя, где мы подводим итоги работы за год, отмечаем лучших, в том числе и по результатам конкурсов профессионального мастерства, аудитов рабочих мест. Лучшие поощряются не только материально, но и грамотами, и листами благодарности, как на уровне Министерства промышленности РФ, так и на местном, региональном уровне.

– Вы говорили о том, что на СПЗ стандартизирована работа с кайдзенами и рацпредложениями. А когда началось формирование системы рацпредложений и как она у вас построена? Помимо обучения, использования визуализации на стендах и системы рацпредложений, какие еще существуют у вас способы вовлечения персонала в преобразования?

– Нашему предприятию 55 лет, и система рацпредложений была здесь давно. Но в свете многих произошедших событий система, действовавшая со времен Советского Союза, постепенно угасла. Но с преобразованием ПС мы ее реанимировали. Мы разработали внутренний нормативный документ, в котором изложили суть системы рацпредложений, изложили стандарт подачи и анализа рацпредложений вплоть до их внедрения и выплаты вознаграждения.

Что важно – мы ввели еще один раздел, связанный с кайдзенами. Общее с рацпредложениями у них то, что все они направлены на улучшения. Отличие кайдзенов в том, что рассчитать экономический эффект либо невозможно, либо сложно. В этом случае кайдзен все равно признается и за него выплачивается 50 рублей. За рацпредложение, если подтверждено, что это рацпредложение, и его внедрили, выплачивается 10% от суммы экономического эффекта либо за определенный период, либо за выпущенную партию продукции.

В каждом цехе есть стенд, посвященный внедрению рацпредложений и кайдзенов. Там указывается их количество, план/факт, размещается информация о лучших предложениях, количество заработанных (сэкономленных) ими денег, а также на стенде висит ящик, в который опускаются заполненные бланки.

Авторами предложений становится как один человек, так и коллектив авторов. Часть предложений носит чисто технологический характер, и направлены они на замену материалов, например. Так, после внедрения одного из таких предложений нам удалось в десятки раз повысить стойкость электродов. За счет этого был получен хороший экономический эффект, равный почти 500 тысячам рублей в месяц, в зависимости от объема выпущенной продукции.

Но поступают и предложения, направленные на модернизацию оборудования. Например, у нас есть печь и в эту печь подача тележки с материалом осуществлялась вручную. Сотрудник предложил автоматизировать тележку, поставив на нее двигатель. Теперь подача материала значительно упростилась.

Для вовлечения работников в преобразования у нас в планах, помимо уже проводимых конкурсов профессионального мастерства, есть и организация других конкурсов. Но я бы еще взял информационную составляющую. Мы не только много внимания уделяем визуализации, но и доведению информации до персонала. У нас существует своя система проведения совещаний на каждом уровне, а также своя газета, и сотрудники ее читают.

– Как много кайдзенов и рацпредложений поступило с момента введения в действие обновленной системы? Думаете ли об автоматизации системы рацпредложений?

– На сегодняшний день эта цифра составляет уже 700 кайдзенов и 6 рацпредложений. Такая большая разбежка, думаю, существует потому, что подать кайдзен для людей проще. При подаче рацпредложения нужно больше писать, затем ждать, пока оно пройдет этапы согласования со стороны главного технолога, главного конструктора, пока проведут расчет экономического эффекта, затем еще необходимо подтверждение рацпредложения техническим директором, а потом и мое утверждение о выплате авторского вознаграждения. Кайдзены же привлекательны своей быстрой реализацией.

Второе. Чтобы получить 50 рублей, необходимо заполнить стандартную форму бланка и подать кайдзен.

В общей сложности от внедрения шести рацпредложений, о которых я говорил, получен эффект более 3 миллионов рублей.

Что касается автоматизации системы подачи рацпредложений, то пока специальной какой-то программы у нас нет, и весь учет ведется в Excel. Но в 2014 году мы хотим сделать внутренний портал, на котором каждое структурное подразделение будет иметь свою страничку, где сможет представлять всю информацию, касающуюся деятельности как самого подразделения, так и того, что есть на стыке. В том числе будет такая страничка, посвященная в целом производственной системе.

Таким образом мы еще хотим повысить и компьютерную грамотность сотрудников. В нашей Школе менеджмента есть два курса, посвященных основам компьютерной грамотности.

– Как бы Вы оценили на сегодняшний день вовлеченность персонала? Какие цели ставите перед собой в 2014 году?

– Пока сложно оценить, думаю, мы находимся еще на начальной стадии. Главное – люди начали понимать, что мы хотим до них донести, и что от них требуется, потому что, когда только приступали к созданию ПС, все говорили на разных языках. На сегодняшний день терминология людьми уже нормально воспринимается, и люди вносят свои предложения. Важно, что у них появилась инициатива.

Сейчас мы уже хорошо понимаем друг друга на уровне руководителей, но огромная работа по вовлечению рабочих еще, конечно, впереди.

Основная цель на 2014 год – это увеличение производительности труда. За следующий год мы постараемся поднять ее на 20%.

Но уже сегодня я как директор могу сказать, что мне преобразования ПС очень помогают работать. И я также хочу, чтобы мои коллеги, как и я, осознали, что применение различных инструментов помогает решать многие задачи, что от проблем не надо прятаться, а надо учиться их видеть и решать, используя инструменты ПС.

Подготовила Ольга Лазарева