Более 10 лет назад началось внедрение ПС в Группе «ГАЗ». Как складывается этот путь? Кто стоит за успешными результатами ПС? Сегодня «за кулисы» молодой истории нам помог заглянуть Александр Николаевич Моисеев, директор по развитию Производственной системы УК «Группа ГАЗ» – советник генерального директора по ПС Компании «Базовый элемент».

– Александр Николаевич, в марте 2003 года Группа ГАЗ впервые попробовала применить на практике принципы производственной системы (ПС) Toyota. Изменения к лучшему были не просто быстрыми, но и ошеломляющими по своим результатам. В одном из своих интервью Вы, к примеру, сказали, что только за первый год удалось повысить производительность в 4 раза, а из 245 наименований дефектов, имевших место в начале проекта, полностью исключили 206. Спустя 10 лет, в чем Вы видите особенность подхода команды ГАЗа по преобразованию ПС, которая позволила быстро добиться хороших результатов?

– В 2003 году совпало очень много факторов, в результате чего мы и добились быстрых результатов.

По указанию акционера на завод была привлечена сторонняя консультирующая компания, консультанты которой являлись специалистами по внедрению производственной системы фирмы Toyota. Идейным лидером консультирующей компании был г-н Оба, в прошлом возглавлявший Центр Поддержки Поставщиков Toyota в Северной Америке. До этого он работал несколько лет в элитном подразделении – департаменте по развитию производственной системы Toyota (ДРПС) (Operations Management Consulting Division – OMCD). С его помощью мы познавали TPS на практике через реализацию открываемых на производственной площадке проектов. Но консультанты обучили нас не только инструментам производственной системы, таким как стандартизированная работа, тянущая система, оперативный производственный анализ, быстрая переналадка и прочим, но и самому подходу к внедрению ПС на таком большом предприятии, каким является «ГАЗ».

По рекомендации консультантов на заводе была сформирована группа специалистов в количестве 10 человек, которая бы вплотную с ними работала, перенимала все их знания с адаптацией для работников предприятия и занималась обучением руководителей различных уровней. Вся сложность заключается в способе передачи знаний сначала от консультантов к специалистам, а потом от специалистов к руководителям. Производственную систему нельзя изучить в кабинете. Это не математика, которую можно вызубрить, не выходя из лекционной, и которая относится к явному знанию. Производственная система относится к знанию неявному, то есть такому, которое нельзя получить из теории. Можно ли научиться кататься на велосипеде, сидя на лекции? Нет, можно лишь получить об этом некое представление. Также и о производственной системе можно лишь получить некое представление, разъезжая по форумам и слушая умные речи людей, которые по сути гайки собственными руками в жизни не закрутили. Производственной системе можно научиться лишь на практике. Мы в свою очередь изучали ее через открытие эталонных участков, перенимая опыт своих консультантов. На этих же участках обучали своих руководителей.

Еще одним ключевым элементом успеха был генеральный директор ОАО «ГАЗ», в то время – Баранцев Алексей Георгиевич, ярко выраженный харизматичный лидер. Без его желания, упорства и энергии внедрение ПС на ГАЗе вряд ли было бы возможно. Он с первого дня существования группы по внедрению ПС сделал ее специалистов своей правой рукой, то есть группа подчинялась ему напрямую. Впоследствии каждый из специалистов был закреплен за одним из переделов завода – сборочное производство, сварочное, окрасочное, чуть позже охватили штамповочное, литейное, механообрабатывающие цеха, то есть был охвачен весь производственный цикл.

Специалисты группы были вправе давать независимую оценку работы вверенного им подразделения и его руководителя. В каждом подразделении был организован эталонный участок, на котором и проводилось обучение всех – от бригадиров до управляющего этим производством. Генеральный директор лично совершал ежедневные обходы производства, осматривал эталонные участки, лично принимал экзамен по ПС у управляющих производствами. Он умел жестко спросить с руководителей за невыполнение составленных нами мероприятий и за нераспространение полученного опыта с эталонного участка. Стоит ли говорить, что у нашей группы по внедрению производственной системы был чрезвычайно высокий статус?

Таким образом, можно подвести итог, что же все-таки обеспечило успех внедрению ПС на ГАЗе:

Рис. 1. Эволюция мышления за 10 лет внедрения ПС ГАЗ

– Совсем без промахов вряд ли возможен какой-то путь. Что, как Вы считаете, было ошибочным при внедрении ПС ГАЗа? От чего бы Вы предостерегли коллег из других компаний?

– Внедрение производственной системы нельзя сводить к внедрению одних лишь инструментов. Такой «механический» подход не даст результатов в долгосрочной перспективе, хотя на какое-то время и может показаться, что проект успешен. TPS отличается своей крайней социальной направленностью, в основе ее лежат люди, и если сбросить со счетов простых людей – операторов, бригадиров, мастеров, не привлечь их на свою сторону, если они по какой-то причине не поверят в искренность продвигаемых вами идей и заподозрят подвох, то у вас ничего не получится. Производственная система должна быть основана на доверии и уважении, именно так должно осуществляться управление. Руководство не должно бояться наделить полномочиями простых рабочих. Если необходимо получить от них отдачу, то стоит отказаться от части своей власти. Если нужно заполучить доверие подчиненных, то решение стоит принимать совместно с ними, разделяя право голоса пополам.

Можно ли научиться кататься на велосипеде, сидя на лекции? Нет, можно лишь получить об этом некое представление. Также и о производственной системе можно лишь получить некое представление, разъезжая по форумам и слушая умные речи людей, которые по сути гайки собственными руками в жизни не закрутили. Производственной системе можно научиться лишь на практике.

Успех производственной системы зависит от мотивации рабочих, которая, в свою очередь, зависит от проницательности, стиля управления и искренности руководства. Изменения на уровне бригадирского и мастерского состава должны поддерживаться вышестоящим руководством, рабочий должен обладать достаточной силой голоса, чтобы его просьбы были услышаны на всех уровнях организационной структуры и удовлетворены.

С другой стороны, наделение оператора полномочиями приведет к расточительству, если рабочие группы не будут надлежащим образом обучены инструментам производственной системы, их использованию, и не получат поддержку при их внедрении. Стандартизированная работа, ее глубокое изучение на практике, быстрый отклик со стороны руководства и поддержка со стороны поставщиков, инженерного и ремонтного персонала – все это ключевые факторы успеха при внедрении производственной системы.

На каком-то этапе мы столкнулись с поголовным обучением всех руководителей из разных производств на эталонном участке – окончательной линии сборки грузовых автомобилей. Обучение было поставлено на поток. Оно не готовилось индивидуально для каждого конкретного руководителя. Нужды обучаемого не совпадали с темой обучения, он не понимал, как применит полученные знания, вернувшись в свое производство. Сегодня мы ушли от такого обучения. Стараемся, чтобы тема обучения строго соответствовала запросам обучаемого, а его запросы соответственно не шли в разрез с целями бизнеса. Совпадение этих трех составляющих обеспечивает эффективность обучения.

– Российские предприятия вникают в ваш опыт, изучать его едут к вам целыми делегациями. Могли бы Вы назвать наиболее сильные стороны вашей ПС, которые способны повлиять на устойчивость ее развития в будущем?

– Мы рассматриваем производственную систему не как набор неких инструментов, которые бы помогли нам следовать последним веяниям моды в области организации производства. Мы рассматриваем ее как способ достижения бизнес целей компании в плане улучшения безопасности, качества и производительности. Мы встраиваем производственную систему в стратегию развития компании с каскадированием ключевых показателей эффективности от президента холдинга, директоров дивизионов, предприятий до управляющих производств, начальников цехов и участков. Дирекции по производственной системе не являются какими-то обособленными группами, у которых свои задачи, оторванные от задач руководителей производства. Наши дирекции являются частью производства и отвечают за выполнение тех же самых целей, что стоят и перед производством. Это обеспечивает устойчивое развитие производственной системы в будущем.

Через развитие производственной системы мы стараемся создать культуру, основанную на развитии людей. Все, что связано с людьми, всегда, хлопотно и тяжело: нужно менять устоявшиеся привычки, осваивать производственную науку (стандартизированную работу), и не всем это оказывается по плечу. Важно создать атмосферу открытости, когда персонал сможет свободно говорить о проблемах и высказывать свое мнение, даже если оно не совпадает с мнением руководства. Такой подход способствует возникновению синергии и как следствие позволяет найти более рациональное решение.

Изменить мышление всегда сложнее, чем провести физические изменения. Здесь необходимо действовать в соответствии с принципом: «сначала дай людям что-либо, прежде чем попросить что-то взамен». Но «дать» – это не обязательно деньги. Например, чтобы стимулировать сотрудников на участие в процессе изменений необходимо создать для них безопасные условия работы, облегчить их труд, помочь им в решении проблем, существующих на их рабочих местах. Так в 2003 году после получения экономического эффекта на первом эталонном участке мы постарались создать для людей (простых операторов и бригадиров) хорошие и безопасные условия труда: чистые мягкие полы, комфортный температурный режим, хорошее освещение, просторный учебный класс, комната отдыха. В процессе совместной работы мы устраняли потери, люди увидели, что их предложения реализуются. Они на деле почувствовали свою значимость, им стало интересно ходить на работу, от которой они стали получать удовольствие и удовлетворение.

Если сотрудники видят, что руководитель чувствителен к их нуждам и слушает их, увидят, что он сам участвует в процессе улучшений, создавая примеры, что в случае, если у сотрудника не получается реализовать предложение самостоятельно, руководитель пробует сделать это совместно, пока успех не будет достигнут, и все это проходит в атмосфере доверия и командной работы – это и является для сотрудника нематериальной мотивацией. Кроме того, сотрудник должен знать, что, если он подает предложения по улучшению и активно участвует в их реализации, он будет иметь возможность карьерного роста, а его участок сможет оставить себе половину экономического эффекта.

– Руководители предприятий, уже побывавшие на ГАЗе с визитами, иногда просто поражены отношением ваших людей к своему труду. Как сегодня построена практическая работа по развитию бережливого мышления ваших сотрудников?

– Поражены? Не знаю, наверное, и такое бывает. На ГАЗе, как и на любом другом крупном промышленном предприятии, трудится большое количество сотрудников. Все они разные, у каждого разный уровень развития и образования. Каждый в силу своего воспитания и отношения к работе проявляет соответствующее усердие в труде. Как и в любом коллективе, у нас есть передовики, которые постоянно побеждают в производственных соревнованиях и в конкурсах по производственной системе в номинации «лучший эталонный проект или участок». Но также есть и те, кто прохладно относится к выполнению своих обязанностей, не стремится к реорганизации своего труда, к преобразованию своего рабочего места и изменению своего отношения к работе. То есть не хочет изменений. Когда большое количество таких людей скапливается на одном проекте, бюджет проекта начинает трещать по швам. Приходится разбавлять такой коллектив опытными обученными работниками и в первую очередь руководителями из других производств, начинается трудная работа по обновлению коллектива, ломка стереотипов, начинается воспитание характеров – так закаляется дисциплина.

За развитие правильного мышления в плане организации труда подчиненных отвечает в первую очередь их руководитель. Он требует с них стандартизации выполняемых операций, он требует ведения производственного анализа, он следит за подачей деталей точно вовремя. Поэтому мы уделяем большое внимание обучению сначала именно руководителей, а уже потом других специалистов и служащих в его подразделении.

Изменить мышление всегда сложнее, чем провести физические изменения. Здесь необходимо действовать в соответствии с принципом: «сначала дай людям что-либо, прежде чем попросить что-то взамен».

– В чем в Группе ГАЗ состоят роли таких ключевых фигур ПС, как бригадир и мастер?

– Очень хороший и важный вопрос. Бригадир (team leader) относится к основным производственным рабочим (ОПР) и является «руководителем» самого первого уровня в компании. В бригаде в зависимости от особенностей производства может быть от 4 до 10 человек. Часть своего времени (обычно 50%) бригадир должен тратить на замещение операторов на их рабочих местах, то есть работать в качестве оператора для того, чтобы не потерять квалификацию; часть – на оказание помощи операторам, а часть – на стандартизацию их работы, то есть на проведение хронометража, сокращение ненужной работы, перебалансировку работы между операторами, составление рабочих стандартов. Численность бригадиров мы рассчитываем, исходя из фактического процента невыходов и целевого процента замещения операторов бригадирами. Чем больше процент невыходов, тем меньше должно быть операторов в бригаде.

Бригадир играет ключевую роль во внедрении производственной системы. В конечном итоге, когда специалисты по ПС уходят с производственного участка, сделав на нем заключительную презентацию, вся работа по дальнейшей стандартизации и оптимизации ложится на плечи бригадира. Они являются проводниками наших идей. Бригадиры операторов занимаются непосредственно достижением целей по производительности труда, бригадиры транспортировщиков – достижением целей по оборачиваемости. На некоторых предприятиях вся работа по оптимизации проводится специалистами по ПС через череду бесконечных производственных семинаров (workshop); мы стремимся к тому, чтобы непрерывное совершенствование начиналось именно с бригадирского состава.

Мастер (group leader), в отличие от бригадира, уже относится к категории РСС (руководители, специалисты, служащие). На одного мастера приходится от 4 до 6 бригад в зависимости от сложности производства. Если бригадир не успевает оказать помощь оператору в положенное время (например, по завершению такта останавливается конвейер), то задействуется следящее звено цепочки помощи – мастер.

Мастер и начальник участка функционально в нашем понимании – это одно и то же. Мастера уже гораздо реже, если не сказать никогда, замещают операторов на рабочих местах, хотя все замещение сводится просто к оказанию помощи в целях минимизации простоя линии, а не к работе в течение времени такта. По большому счету мастер – это президент маленькой компании, который занимается уже стратегией развития своего участка. Он также распределяет спущенные сверху цели по производительности труда и качеству среди подчиненных ему бригад.

– С 2005 года ПС ГАЗ становится неотъемлемым элементом всех процессов предприятий Группы, начиная от закупок материалов и комплектующих до продаж готовой продукции. Какие инструменты бережливого производства освоены вами на высоком уровне и что для команды ГАЗа означает понятие «высокий уровень» применения инструментов? Какими критериями можно оценить уровень развития ПС на предприятии?

– Мы стараемся избегать словосочетания «бережливое производство» или «lean manufacturing», так как в нашем представлении «бережливое производство» – это западное понимание производственной системы фирмы Тоyоtа. Хотя к понятию «бережливый» у нас претензий нет. Не хотим умалять заслуг в области организации производства американских и европейских компаний, изучающих TPS. Они говорят за себя сами своими ежегодными объемами производства. У нас на заводе есть контрактные сборки GM и VW, и мы не понаслышке знаем, какие производственные системы исповедуют эти крупнейшие компании. Наверное, можно утверждать, что все производственные системы на автомобилестроительных предприятиях в мире сегодня в основе своей имеют именно TPS, то есть базируются на производственной системе фирмы Тоyоtа. Но западные предприятия с подачи авторов книг-бестселлеров по производственной системе называют свою систему Lean Manufacturing. Так вот, если бы вам представилась возможность выбора, что изучать или внедрять, копию – «бережливое производство», или оригинал – TPS, что бы Вы выбрали? Мы по удачному стечению обстоятельств выбора не имели и стали внедрять TPS. Многие, конечно, не видят в этом абсолютно никакой логики и считают это узостью мышления. Но вот когда Вы приходите в автосалон и там стоит Октавия, которую Вы хотите купить, какую купите, ту, что собрана в Чехии, или ту, что у нас в России? Почему-то сразу отпадают все вопросы, и те, кто недавно ратовал за копию, за «бережливое производство», в случае покупки автомобиля почему-то больше склоняются к оригиналу – к Октавии заграничной сборки.

Бригадир играет ключевую роль во внедрении производственной системы. В конечном итоге, когда специалисты по ПС уходят с производственного участка, сделав на нем заключительную презентацию, вся работа по дальнейшей стандартизации и оптимизации ложится на плечи бригадира.

Сегодня часто приходится сталкиваться с тем, что эффективность производственной системы измеряют количеством стандартизированных рабочих мест или деталей, переведенных на подачу с использованием канбан-карт. Это внедрение инструментов ради внедрения инструментов, ради галочки, ради получения сертификата. За всей этой бесконечной работой многие не видят цель. В конечном итоге группа по производственной системе теряет свой статус, с течением времени во главе ее ставят спокойного руководителя, который не пойдет против течения в компании и группа начинает терять специалистов.

Мы идем по другому пути. Как я уже сказал, мы измеряем эффективность производственной системы через три ключевых показателя: выработка, оборачиваемость, доработки. Эти показатели входят в наши KPI, в KPI руководителей предприятий и дивизионов. Под выработкой мы понимаем количество товарной продукции в денежном выражении, приходящееся на одного производственного рабочего в час. Этот показатель учитывает сверхурочную работу. С учетом изменения нормативов на выполнение операций мы рассчитываем экономический эффект от высвобождения численности при условии сохранения объемов производства или экономический эффект от ненабора численности при условии роста производственной программы. Этот экономический эффект отображается в годовом бюджете предприятий, дивизионов и Холдинга.

Также мы рассчитываем эффект в денежном выражении от изменения оборачиваемости незавершенного производства. Выработку и оборачиваемость мы считаем нарастающим итогом по году, чтобы можно было впоследствии сравнить год с годом. Выполнение этих показателей свидетельствует о высоком уровне освоения таких инструментов ПС, как стандартизированная работа и тянущая система, которые мы и считаем самыми ключевыми.

– Производственная система ГАЗа предусматривает обязательное применение методики решения проблем «одна за одной» (1х1). Причем каждый руководитель и специалист должны владеть ею в совершенстве для внедрения системы постоянных улучшений. Много ли ваших сотрудников уже освоило методику? Какие этапы решения проблем имеют место в процессах?

– Решение проблем 1х1 – один из самых сложных инструментов для освоения. Впервые мы узнали о нем в 2005 году в процессе совместной работы с консультантом в производстве мостов на автомобиль «ГАЗель». По TPS важно не просто исключить проблему, важен сам процесс – как ее исключить. Ведь решить вопрос можно затратив большое количество денег, а можно пойти более эффективным путем – путем исследования, проведения экспериментов. Сначала формулируется гипотеза – почему проблема возникла, для проверки гипотезы разрабатывается и проводится эксперимент, оцениваются результаты, ушла проблема или нет, в целях проверки обеспечиваются условия, при которых проблема может возникнуть вновь. Так осуществляется поиск коренной причины в соответствии с научным подходом. Потом мы ищем ответ на вопрос, «почему проблема смогла пройти»? Например, если речь идет о проблеме по качеству, то выясняем, прошла ли дефектная деталь вниз по потоку сквозь точку контроля или нет, и если прошла, то выясняем, почему так случилось. На всю эту длительную процедуру разработан регламент, утвержденный приказом по компании. К сожалению, о поголовном распространении и освоении этой методики в силу сложности ее освоения говорить сегодня не приходится.

Традиционный подход в решении проблем, от которого мы стараемся отходить, предусматривает тотальный охват всего оборудования, вне зависимости от того, является тот или иной станок проблемным или нет. В этом случае проводится, в основном, поиск потенциальных, то есть вымышленных причин проблем, которые, конечно, когда-нибудь может и возникнут. Группа собирается в кабинете, который может быть расположен недалеко от производственной площадки, и методом мозгового штурма начинает заполнять диаграмму Исикавы (в TPS, например, она не используется, также как и Парето-анализ, а в Lean – повсеместно). Задействуются значительные ресурсы (персонал, время, деньги), но эффекта нет, проблемы продолжают повторяться.

Мы стараемся использовать иной подход: если речь идет о проблемном оборудовании, то сначала мы устанавливаем целевые показатели по стабилизации работы оборудования (снижение простоев, сокращение затрат). Работа по обслуживанию выстраивается, исходя из имеющихся в текущий момент «горячих» проблем и в первую очередь направлена на решение возникающих у Заказчика вопросов (например, простой конвейера сборки автомобилей по причине отсутствия деталей с механической обработки из-за простоя станка).

Методом решения проблем 1х1 определяется коренная причина и внедряются превентивные меры. В процессе устранения «горячей» проблемы на конкретной единице оборудования высвечиваются сопутствующие проблемы, которые также должны быть решены с целью исключения их влияния на гарантированное выполнение превентивных мер. Так как стабильность работы оборудования неразрывно связана со стандартизированной работой оператора, то, проводя работу по решению проблем на оборудовании, необходимо реализовывать усовершенствования, направленные на улучшение и стандартизированной работы работающего на нем оператора.

Данный подход позволяет точечно, с минимальными затратами сосредоточить усилия и ресурсы на решении имеющихся проблем, тем самым последовательно вовлекая, обучая и развивая персонал создавать общую систему поддержания стабильности работы оборудования.

– Уже на первом этапе формирования ПС ГАЗ, в 2004 году, вам удалось многократно сократить имеющиеся дефекты. С чего вы начали внедрение концепции встроенного качества (ВК)? Как шло ее развитие и что, по-вашему, необходимо для успешного внедрения этой концепции?

– Традиционный метод контроля продукции в конце технологического процесса не дает гарантии качественного выполнения на всех этапах и приводит к накоплению дефектов, что ведет к более затруднительному и дорогостоящему исправлению, а в некоторых случаях – к окончательному браку. С одной стороны, мы просто констатируем факт возникновения брака и несем лишние затраты на его устранение. С другой стороны, 100%-ый контроль дает только 80% эффективности и не гарантирует 100%-го качества. Мы начали с пересмотра традиционного подхода и постарались перейти от констатации факта наличия дефекта к его предупреждению. Мы стремимся к получению качественной продукции на каждом этапе процесса и не допущению перехода несоответствующей продукции на следующий этап – это обеспечение встроенного контроля качества продукции на каждом этапе технологического процесса. Важной задачей в этом процессе является определение и установление четких критериев оценки выявляемых несоответствий с той целью, чтобы исключить разную трактовку в понимании, что является дефектом, а что нет между оператором и контролером.

В случаях поставки от поставщика бракованной продукции не следует останавливаться только на списании брака и его замене годными деталями. Необходимо найти истинную (коренную) причину возникновения брака и исключить ее, потому что проблемы, которые не решены в корне, повторяются.

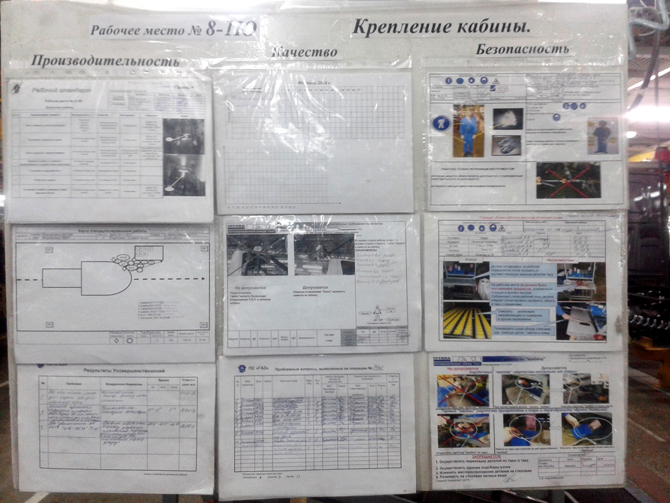

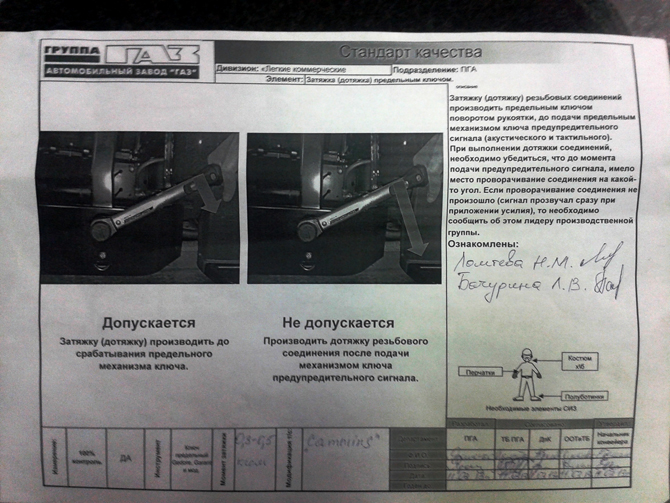

В рамках концепции встроенного качества мы используем «инструмент предотвращения проблем», основными составляющими которого являются «сигнал о помощи» и «предотвращение ошибок». Основная задача «инструмента предотвращения проблем» – предотвратить проблему, а не исправить ее, что позволяет значительно уменьшить затраты на обеспечение качества и при этом улучшить его. Также очень важно высветить проблемы, связанные с качеством продукции, сделать информацию о возникающих несоответствиях наглядной и понятной каждому участнику процесса. Для выполнения данной работы мы используем стенд по качеству на контрольной точке приемки продукции; заводим соответствующий раздел в рабочем стандарте; выделяем место под качество на стенде, расположенном на рабочем месте оператора; ведем бланк «проблемные вопросы, выявленные на операции».

Фото 5 и 6. Стенд, расположенный на рабочем месте оператора, с информацией о качестве. На стендах размещается информация не только по качеству, но и по производительности (рабочие стандарты) и безопасности (стандарт по безопасности)

Фото 7. Стандарт качества

– Выпуск бездефектной продукции во многом определяется надлежащим использованием оборудования. Расскажите, пожалуйста, подробнее, каким образом у вас внедрялась система всеобщего производительного обслуживания оборудования – ТРМ.

– В самом начале мы взяли одну единицу оборудования, установили цели, чего хотим добиться (цель для нас – это всегда «0» отказов), отмыли оборудование от грязи и толстого слоя загустевшего масла. В первую очередь мы всегда стараемся решать вопросы, связанные с безопасностью и условиями труда: лужи масла, эмульсии на полу, их разбрызгивание, вылет стружки на оператора, повышенная вибрации, шум и другое. Во вторую очередь внедряем усовершенствования, направленные на снижение времени цикла.

Не ограничившись чистотой и порядком, приступили к разработке процедур по обслуживанию, которые составляли, исходя из имеющихся на тот момент проблем, и в первую очередь старались оградить заказчика, чтобы плохая работа станка не повлияла на расположенную ниже по потоку цепочку оборудования.

Для поддержания стабильности работы оборудования мы проводим нормирование операций по обслуживанию и определяем нормативы (период между осмотрами или заменой узлов и механизмов), разрабатываем регламенты и стандарты, проводим стандартизацию работы персонала ремонтных служб и производственного персонала по обслуживанию оборудования, проводим их обучение и на основании нормативов обслуживания внедряем тянущую систему для пополнения ремонтного фонда. Самые распространенные улучшения у нас – это унификация крепежных головок и визуализация уровня масла.

Затем на базе пилотного проекта стали обучать руководство своих предприятий, а после того как на предприятиях стали появляться аналогичные участки, мы стали проводить аудиты с составлением планов мероприятий по устранению выявленных недостатков.

Сколько времени нам на это понадобилось? Наверное, о внедрении инструментов ПС нельзя говорить в завершенной форме. Этот процесс продолжается до сих пор. Отчистить один станок недолго, гораздо больше времени занимает создание культуры поддержания чистоты и порядка, а в этом процессе задействованы уже все звенья – от оператора до президента компании.

|

|

|

Фото 8. Автоматизированная линия сварки кабин автомобиля «ГАЗель» ООО «АЗ ГАЗ» |

Фото 9. Сварка задней панели на кабину автомобиля «ГАЗель» ООО «АЗ ГАЗ» |

– Как вы оцениваете, контролируете применение инструментов? Кто и с какой периодичностью это делает?

– Мы разработали методику оценки эффективности внедрения и распространения ПС внутри компании. Максимальный балл, который можно набрать, – 32. Методика состоит из 8 разделов: стандартизированная работа, производственный анализ, решение проблем 1х1, численность производственного персонала, система подачи материалов, визуализация показателей, обучение, обслуживание оборудования.

По стандартизированной работе и тянущей системе можно набрать 10 баллов, по всем остальным направлениям – максимум 2. Всего в методике 210 вопросов, на каждый из которых можно ответить «да» или «нет». С периодичностью раз в квартал специалисты по ПС из Управляющей компании выезжают на предприятия Холдинга и в течение трех-четырех дней проводят аудит, по результатам которого выставляют оценку проверенных участков (за выделенное время мы не можем проверить все участки). Чуть ранее специалисты по ПС, работающие на оцениваемых предприятиях, проводят самооценку (они оценивают все производственные участки без исключения). Наша оценка сравнивается с самооценкой предприятия и по хитрой формуле рассчитывается итоговый балл по предприятию в целом. Цель по уровню развития ПС устанавливается из года в год и входит в KPI директоров дивизионов и предприятий.

– Назовите, пожалуйста, основные стандарты, действующие на ГАЗе в рамках ПС. Часто ли они корректируются? Что бы Вы порекомендовали коллегам при подготовке стандартов?

– У нас есть стандарты на выполнение операций (так называемые рабочие стандарты), стандарты по качеству, стандарты на уборку рабочего места и стандарты по безопасности. Корректировка осуществляется каждый раз при изменении наполнения операции. За разработку стандартов у нас отвечают бригадиры. Это очень важно, потому что специалисты по организации производства, будь-то ПС или технологи, в любом случае представляют собой более малочисленный класс, чем бригадиры. Технологи напишут технологию, специалисты по ПС могут в качестве примера сделать несколько стандартов, потом эту работу подхватывают бригадиры. Без бригадиров стандартизация труда не представляется возможной. Если стандарт не пересматривается в течение трех месяцев, значит, работа по улучшениям не ведется.

– Каковы планы Группы ГАЗ по развитию ПС на 2014 год?

– Из года в год мы ставим цели по увеличению выработки и улучшению оборачиваемости в пределах 10%. В 2014 году цель по часовой выработке ОПР – 6.1% в среднем по Группе, по оборачиваемости – 8,7%, снижение операций доработки – 20%. У нас запланировано 2 семинара и 2 управляющих комитета. Семинары проводятся на одном из предприятий Группы для специалистов по производственной системе со всех наших заводов с целью распространения последнего полученного опыта, Управляющие комитеты – для директоров дивизионов (в качестве дополнительного обучения) и некоторых руководителей из Управляющей компании (для популяризации ПС в непроизводственной среде).

Особый упор мы хотим сделать на контрактные сборки. VW, GM и Mercedes арендуют у нас площади, на которых мы оказываем им услуги по сварке, окраске и сборке их автомобилей. В прошлом году наши коллеги из Дирекции промышленного инжиниринга VW-Skoda признали эффективность производственной системы ГАЗ и пожелали воссоздать ее на конвейере сборки своих автомобилей у нас на заводе в Нижнем Новгороде в том же виде, как она существует на сборке автомобиля «ГАЗель». В этом году мы должны будем обеспечить достаточную прибыльность контрактных сборок.

– Что нового и интересного Вы представите на ЛИН Саммите в Геленджике 28 марта 2014 года? Почему Вы бы рекомендовали приехать на это мероприятие руководителям предприятий?

– Мой доклад сейчас находится в стадии формирования. Пока рано говорить, о чем я скажу. Сейчас каждый месяц ситуация развивается стремительно, появляется новый опыт, и то, что было раньше хорошо, становится сегодня недостаточным. Сам я не особо люблю посещать различные форумы. За всем этим нужно видеть цель, что это даст нашей компании. Для мелких консультирующих в области ПС объединений такие форумы – это, конечно, хорошая возможность заявить о себе, найти себе новый контракт на безбедное существование в будущем. Перед нами же такой задачи, к счастью, не стоит. Работы в бизнесах Базового Элемента хватает. Но этот форум привлекает меня тем, что во второй день состоится закрытый мастер класс для предприятий Базового Элемента, где выступит г-н Тодзи Сакота – действующий вице-президент Toyota Engineering Co., вице-президент Института менеджмента Toyota. Это хорошая возможность соприкоснуться с первоисточником.

Подготовила Ольга Лазарева