В течение пяти месяцев на сверлильном участке заготовительного производства проводились организационные изменения системы выпуска деталей и оптимизация рабочего пространства. Постараюсь рассказать о проекте максимально просто и понятно.

Статья публикуется в рамках Конкурса работ «Управление производством - 2014»

Автор: Антясов Вадим, Заместитель генерального директора по развитию ПС ОАО «СПЗ»

В сентябре 2014 года в одном из производственных подразделений Саранского приборостроительного завода завершилась реализация проекта в рамках развития производственной системы «Приборки» (ПСП).

В течение пяти месяцев, начиная с апреля, на сверлильном участке заготовительного производства проводились организационные изменения системы выпуска деталей и оптимизация рабочего пространства. Постараюсь рассказать о проекте максимально просто и понятно.

В 1956 году Советом министров СССР было принято решение о строительстве в г. Саранске завода по производству нормалей чувствительных элементов. Заводчане сделали свои первые производственные шаги, выпустив 19 июля 1959 года первую партию сильфонов. К концу 1959 года завод изготавливал уже 17 типоразмеров сильфонов. Первоначально именно сильфоны и мембраны, используемые в различных отраслях промышленности и технике, были основной продукцией предприятия.

В 1963 году была освоена первая полноценная приборная продукция, приборы для измерения частоты вращения машин и механизмов — тахометры. До 1975 года на заводе было освоено 90 новых видов продукции и свыше 60 модернизировано. В ходе выполнения этих грандиозных задач Саранский приборостроительный завод окреп и накопил уникальный творческий и научный потенциал.

В 70-е годы завод стал одним из флагманов приборостроения. За высокие производственные показатели завод был награжден Орденом Трудового Красного Знамени. 14 декабря 1982 года Указом президиума Верховного Совета РСФСР заводу было присвоено звание «Имени 60-летия СССР», единственному из предприятий Республики Мордовия, лучшему в Министерстве приборостроения СССР.

В период рыночных преобразований завод столкнулся с множеством трудностей. Тем не менее предприятию удалось сохранить конструкторско-технологический потенциал, обновить технологическое оборудование.

В настоящее время завод специализируются на проектировании и производстве приборов для нефтегазового комплекса, атомной промышленности, химической, металлургической и машиностроительной промышленности. Основными направлениями деятельности ОАО «Саранский приборостроительный завод» являются:

Участок сверловки как площадка для реализации проекта был выбран неслучайно, так как даже без проведения детального анализа было очевидно, что это «узкое место» в технологической цепочке на пути к сборке приборов. При входе на участок в глаза бросалось следующее: сутолока рабочих (в основном это женщины-сверловщики), большое количество НЗП, отсутствие выхода деталей с участка, неуправляемость процессом, примитивность используемого инструмента, слабое техническое оснащение участка, несоответствие условий труда на рабочих местах установленным нормам и многое другое. Необходимо было менять ситуацию и делать это сообща, совместно с работниками участка. В противном случае произошло бы отторжение с их стороны, иными словами – сопротивление изменениям.

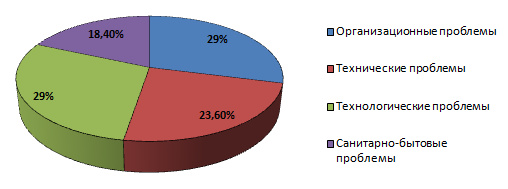

Первое, с чего мы начали – это проведение детального анализа текущей ситуации. Уточним, «мы» – это рабочая группа по проекту, собранная из специалистов разных служб, в том числе и работников участка. Итак, каждый член рабочей группы в первую очередь занялся тем, что начал формировать перечень проблем и потерь. Делалось это посредством визуального наблюдения со стороны или общения с работниками. Далее на совещании рабочей группы все проблемы разбирались, анализировались и сводились в один единый перечень, который в дальнейшем и стал основой предстоящих изменений. Перечень состоял из 38 пунктов, причем все проблемы можно было разделить на 4 больших группы: а) организационные, б) технические (в том числе и проблемы по качеству), в) технологические, г) санитарно-бытовые.

Рис. 1 Диаграмма процентного соотношения проблем по группам

Из диаграммы видно, что доля каждой группы проблем достаточно велика, поэтому нам предстояла большая работа во всех направлениях.

Более детально оценить состояние можно на основе ниже приведенных фотографий.

Рис. 2 Фото текущего состояния

Когда стал понятен «масштаб бедствия», были намечены определенные цели:

Для устранения выявленных проблем и достижения поставленных целей группой были разработаны мероприятия, направленные на повышение эффективности работы участка. Забегая вперед, можно отметить, что за весь срок реализации проекта таких документов родилось 6, с общим числом запланированных и реализованных пунктов порядка 120.

Была проведена значительная подготовительная работа:

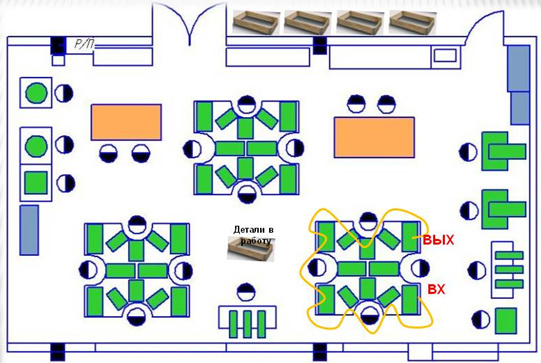

Рис. 3 Планировка текущего состояния

Рис. 4 Новое планировочное решение по организации участка

В основу новой планировки мы заложили всем известный принцип «работа в ячейке». Для осуществления данной задумки на участке демонтировали комнату, которая скрадывала рабочее пространство, продумали, спроектировали и изготовили новые рабочие столы, избавились от ненужного оборудования и лишних шкафов. Рабочие столы были рассчитаны для работы 4 человек, каждого в своей условной ячейке из 3 станков. Оборудование на стол подбиралось исходя из операций, выполняемых по деталям, и их количества.

Рис. 5 Процесс изменения участка

Таким образом, деталь, запущенная в работу в одной ячейке, проходя полный цикл обработки, выходила в той же ячейке. Где вход – там и выход. При этом деталь была готова к отправке с участка дальше по потоку. При такой организации стало возможным выдавать детали с участка малыми партиями для обеспечения бесперебойной работы на других производственных переделах.

Также большая работа была проделана в рамках снижения потерь (муды):

Рис. 6, 7, 8 Внедренные улучшения

В результате нам удалось:

Реализуя улучшения на производственных участках, ОАО «СПЗ» практикует именно такой комплексный проектный подход, который представляет собой определенный алгоритм решения проблем и достижения нужного результата. Он достигается за счет работы в команде и генерирования коллективных идей. Таким образом, реализуя проекты на отдельных проблемных участках, мы повышаем эффективность всего производства и развиваем наш завод в целом.