Идеей уважения к человеку пронизана вся концепция бережливого производства. Только впустив в себя эту идею, можно построить эффективную производственную систему и назвать ее разумной. В этом нас убедил Раиль Фахретдинов, генеральный директор ООО «ЗПИ Альтернатива».

– Раиль Камилович, завод пластмассовых изделий «Альтернатива» присутствует на рынке уже более 20 лет. На каком этапе развития предприятия вы решили, что производственная система и само предприятие нуждаются в модернизации?

– «Альтернатива» как кооператив начала работать с 1988 года. Видом деятельности было производство ТНП из пластмассы, ассортимент – три изделия. В 2006 году, после трагической гибели основателя «Альтернативы» и моего двоюродного брата Камаева Айрата, я стал генеральным директором уже завода пластмассовых изделий «Альтернатива». К этому времени на заводе работало чуть более 500 человек. Завод тогда, как и многие предприятия того времени, работал в условиях постоянного ремонта станков, присутствия масла и грязи почти везде, не системности в производственных процессах и отношениях между подразделениями. При таком состоянии производства о дальнейшем развитии и росте не было и речи. Тогда я принял решение о систематизации всех процессов и массированном начале модернизации оборудования и производственной системы.

– По какому алгоритму шла работа?

Первые шаги – это создание системы запуска нового изделия через предварительное обсуждение технического задания всеми заинтересованными службами. Это было началом потока создания ценности. Второе – это решение о начале закупок нового импортного оборудования. Третье – это его установка уже в подготовленные и отремонтированные помещения по заранее продуманной схеме. И все это надо было делать, не останавливая производство, не уменьшая при этом объемы выпуска.

О необходимости подобных действий, и о том, что другого пути нет, приходилось постоянно объяснять на заводских планерках. И я смог убедить в этом всех ведущих специалистов. Создалась команда единомышленников из руководящего состава, и я в дальнейшем участвовал в планировании всех направлений, по которым мы начали движение по модернизации производства.

– Подобный опыт у Вас уже был?

– До этого момента я успел подобным путем организовать небольшое предприятие по производству пластиковых окон. Какой-то маленький практический опыт у меня уже был. И я знал, к каким положительным результатам для предприятия это приводит. Но все было основано только на собственном опыте, моих знаниях и интуиции. Только потом я понял, что изобретал велосипед, но теперь горжусь, что данное изобретение было схоже с оригиналом. Но это произошло по истечении нескольких лет работы в направлении модернизации на «Альтернативе».

– Вы начали изменения, уже имея четкий план дальнейших действий?

– К этим изменениям мы, наверное, уже внутренне были готовы. Но четкого плана, в глобальном смысле, не существовало. Мы изменяли то, что считали нужным на сегодня. Как сказал философ Ландау, «вести народ легче, чем сдвинуть его с места». У нас получилось сдвинуть народ в правильном направлении. И видя результаты улучшений условий труда, сторонников изменений становилось больше.

– Насколько нам известно, на вашем предприятии побывали японские эксперты. Они приехали к вам по приглашению? В чем заключалась их помощь?

– Первое подтверждение правильности выбранного пути нам дали, конечно, японские специалисты. И они же донесли до нас, что в мире уже давно существует система, регулирующая на производстве все вопросы, – TPS-lean. Но при этом они уважительно говорили о том, что японские идеи и базовые понятия заимствованы в том числе у советской школы научной организации труда (НОТ), почерпнуты из книг советских теоретиков производственных отношений и процессов. В последующем японцы, постоянно совершенствуя и адаптируя под себя НОТ, дополняли и видоизменяли советские наработки в свете требований развития техники и технологий. И, естественно, делились этими знаниями со всем миром

История появления японцев на нашем предприятии вкратце такова. В начале 2008 года в ТПП Башкирии приехали представители японской ассоциации по торговле с Россией и новыми независимыми государствами (ROTOBO) с группой экспертов по TPS и изъявили желание оказать помощь (в течение года) в эффективном выстраивании производственных процессов одному из башкирских предприятий. Они самостоятельно объездили 8 предприятий, которые им порекомендовала ТПП, и свой выбор остановили на «Альтернативе». Это нас, конечно, приятно удивило.

С апреля 2008 года четверо консультантов, среди которых были и те, кто обучал специалистов корпорации «Тойота», 5 дней проводили обучение и давали рекомендации по организации наших процессов. Вначале они провели однодневный семинар по введению в 5S. Все мероприятия, в основном, проходили на рабочих местах, в производственных помещениях.

Таких визитов за год было четыре. После каждого приезда они готовили для нас расширенный отчет с выявленными недостатками и возможными путями и способами их устранения. И мы начали корректировать свой путь и подходы, исходя из их рекомендаций.

2008 год стал для нас, конечно, переломным и очень насыщенным по информационному потоку. Хотя мы считали, что уже с момента начала модернизации ПС, мы уже многого достигли: росли объемы производства и продаж. Как говорится, мы видели свет в конце тоннеля и шли к нему. Но те идеи, которые донесли до нас японские специалисты, помогли увидеть конкретные источники света – лампочки, дали возможность двигаться к более точным целям. И, что самое важное, показали нам, как идти, не растрачивая силы впустую, не делая лишнего, без потерь. Тогда мы впервые услышали эти незнакомые, казавшиеся смешными, слова «кайдзен», «муда». И эта «муда» держит всю экономику России на крепком якоре, потому что только от «муды», от потерь, мы получаем неэффективный результат, неэффективное предприятие, неэффективную экономику.

Японцы высоко оценили компетенции наших руководителей и специалистов, раскрепощенность и готовность к диалогу наших работников, планы и достигнутые результаты предприятия, наши подходы к решению тех или иных задач. Это дало всему коллективу, и мне в том числе, дополнительный импульс и заряд бодрости.

– А с российскими консультантами сотрудничали? Чем они вам помогли?

– В 2009 году мы посетили еще ряд ознакомительных семинаров уже с участием российских консультантов. С октября 2009 года мы начали работать с одним из консультантов по управлению. Он смог разложить все по полочкам и научил нас применять инструменты бережливого производства самостоятельно. Мы нашли понимание и общий язык. Но надо понимать сразу, что консультант – профессиональный поводырь, компас, а идти придется самим, иначе результат будет краткосрочным или поверхностным. Это только наставник, который учит способам движения вперед, которыми являются инструменты бережливого производства. А уже дальнейшее движение по производственным лабиринтам, каждый день, шаг за шагом применяя эти инструменты, – дело каждого члена коллектива, невзирая на должность и профессии.

Так, в 2009 году, мы официально и системно начали заниматься выстраиванием своей производственной системы на базе TPS-lean.

– Философия бережливого производства требует практически полного переосмысления того, что такое производство и как его следует вести. Насколько сложно было ломать стереотипы?

– Да, это на самом деле так. Идти в направлении бережливого производства – значит отталкиваться от бережливой философии. И здесь надо понимать, что начиная серьезно заниматься изменениями на предприятии, ты изменяешь и себя – свои привычки, убеждения, в конце концов, свою жизненную философию.

Многое в производственной практике, несмотря на регламенты и ограничения, мы привыкли делать по привычке. Такой подход я считаю одним из самых главных противоречий, с которыми сталкиваешься при внедрении бережливого производства. «Коллективный разум» предприятия, состоящий из разных людей и их привычек, начинает сопротивляться. Это проблема не только рабочих, но и ведущих специалистов. Самое сложное – менять привычки. Тут даже знания не всегда помогают. Все мы знаем, что курить, пить вредно, нужно заниматься физкультурой, но живем по-другому, потому что так привыкли.

Внедрение бережливого производства в первую очередь ломает устоявшиеся стереотипы, выраженные фразой «всю жизнь так работали, и так неплохо получается». У всех свой рюкзак за спиной с наработанным багажом подходов и привычек решать проблемы. Бережливое производство нацеливает на то, чтобы пересмотреть, или даже сбросить, весь этот багаж и начать учиться работать по новым стандартам, системно. Здесь и подстерегают конфликты интересов, боязнь перед новыми подходами, хотя, на первый взгляд, все понятно и логично. Этот момент сложный и очень многое зависит от директора и его команды, их настойчивости и мудрости, подготовленности коллектива и тех традиций, которые уже были в нем заложены. На процесс внедрения начинает влиять и возраст людей: молодым новое дается быстрее и легче, они более восприимчивы к изменениям.

– А что в практике «ломки стереотипов» Вам особенно запомнилось?

– Как сейчас помню, бурю негодования и непонимания вызвало решение по применению 5S, стандартизации рабочих мест токарей. Кто сталкивался, тот имеет представление, как может выглядеть тумбочка токаря, работающего по-старому, – это целый склад различных запасов, обязательно закрытых на замок. Под замком – чайная заварка, сахар, готовые детали, на всякий случай и заготовки, и инструменты, и еще всякое разное. Приходилось людям объяснять, почему должно быть по-другому, доказывать, иногда и наказывать. Теперь, конечно, о прежних тумбочках и не вспоминают. С внедрением 5S работать стало удобнее, чай пьют во время технических перерывов в специальной комнате для приема пищи.

– Почему вы отказались от «производственной системы» в пользу «Разумной системы Альтернативы»?

– В самом начале одним из неожиданных заявлений среди сотрудников стало указание на противоречие в применении названия «бережливое производство». Когда мы начали, по средством «красных бирок», убирать все ненужное с рабочих мест, складов и участков, нам заявили, что мы противоречим названию «бережливое производство». Тут сыграл уже менталитет нашего народа. Опять-таки, каждый из нас знает, чем заполнены у большинства гаражи, чуланы, балконы, сараи. Наше «бережливое» отношение ко всему проявляется в накоплении запасов «на всякий случай». Поэтому мы решили задуматься и над названием производственной системы.

В составе нашего предприятия есть торговый дом, занимающийся реализацией продукции завода. Если мы сохраним словосочетание «производственная система», снова могут возникнуть противоречия. И после некоторых раздумий мы назвали свою систему «Разумная система Альтернативы» (РСА), которая строится на принципах TPS-lean, с применением инструментов бережливого производства.

И хотя вначале консультант, с которым мы работали, рекомендовал нам внедрять систему на каком-то пилотном участке, мы решили наступать единым «фронтом» – разворачивать внедрение на всей нашей территории, по всем подразделениям: и в офисе, и в цехах, и на складах, и в отделах продаж и снабжения. Мы решили, что даже если сначала не все будет идти ровно, потом отстающие подтянутся, догонят. Ведь все мы – звенья одной цепи, и успех предприятия будет определяться не лучшим, а самым слабым звеном. Поэтому наша основная задача состояла в его выявлении и подтягивании до уровня лучшего. Возможно, так мы сами себе усложнили задачи, но результат того стоит. И обратного пути нет.

– Что стало вашим первым успехом? Каким был тот момент, когда Вы смогли взглянуть на свое производство, оценить результаты предпринятых мер и сказать: «Да, это работает!»?

– В том, что концепция бережливости будет работать, не было никаких сомнений. Возникало только какое-то небольшое огорчение: «почему до этого работали не так?». Вроде, все элементарно. Почему информация о таких системах не дошла до нас раньше? Но, видимо, всему свое время, зато сейчас у нас информации более чем достаточно. Вероятно, она идет к тому, кто ее ищет, а мы находимся в постоянном поиске новой информации, в постоянном режиме обучения и применения у себя новых инструментов БП и развития производственной системы.

Один из немаловажных моментов состоит в том, что желание постоянно заниматься развитием системы дает руководителю возможность увидеть все происходящее со стороны, не позволяет нам утонуть в текучке, которая является основным врагом роста и развития. Это дает возможность четче планировать и контролировать результат. И ты уже не «тащишь» весь процесс, а управляешь им, ты – настоящий капитан, а система мотивирует и заставляет весь персонал осмысленно осуществлять процесс, добиваться качественного результата. Капитан управляет, профессиональная команда работает на своих местах, и корабль движется вперед и в шторм, и в штиль, и в любую погоду, в любое время суток, потому что система работает устойчиво. И поставленная нами, казавшаяся вначале слишком амбициозной, цель – построить вместе компанию мирового уровня – теперь всеми воспринимается нормально, и уже есть первые успехи на этом пути. Результаты говорят сами за себя. Постоянная динамика роста всех показателей с 2006 года, непрерывные улучшения во всех аспектах деятельности предприятия... Да, это нескончаемый путь. Но уже сегодня мы не просто региональное предприятие, а лидеры по ассортименту в своем сегменте товаров народного потребления из пластмассы не только в России, странах СНГ, но и в Европе.

– Производственная система Toyota разрабатывалась для автомобильного завода. У вас совершенно другая сфера деятельности. Вас ни на минуту это не останавливало?

– В том и уникальность данной системы, что универсальны ее базовые принципы, а применение тех или иных инструментов уже дело каждого конкретного предприятия. Понятно, что без адаптации к собственному производству, пусть даже аналогичного профиля, не будет работать никакая система. Каждому предприятию необходимо взращивать свою систему, но основываясь на принципах бережливого производства. Содержание, шаги могут быть разными. Это как в музыке – всего 7 нот, а сколько разнообразных произведений! Вот только результат должен быть похожим – это повышение эффективности предприятия и улучшение всех показателей по всем подразделениям. Поэтому, когда наши специалисты едут знакомиться с чужим опытом, или когда к нам приезжают коллеги с других предприятий, я всем говорю: главное – идеи, записывайте и фотографируйте идеи. Простое копирование работать не будет. Надо уметь адаптировать к себе и развивать у себя любую хорошую идею. Ведь система, основанная на принципах бережливого производства, – это как живой организм: его все время надо усовершенствовать, дополнять чем-то новым, иначе он не будет давать того результата, на который вы рассчитываете.

Японцы рассказали нам такой анекдот. Американцам проводят экскурсию по корпорации «Тойота», рассказывают и показывают, как все работает. Один американец спрашивает разрешения сфотографировать. Получив его, он начинает щелкать все подряд. Когда экскурсия заканчивается, американец с ухмылкой задает вопрос: «А вы не боитесь, что я приеду в Америку и сделаю у себя все так же, посмотрев на фотоматериалы, и составлю вам конкуренцию?». На это японец спокойно ответил: «Пока ты приедешь к себе в Америку, пока все сделаешь и запустишь, мы давно уже все это изменим и будем делать еще лучше».

Конечно, на Тойоте оттачивали свою систему десятилетиями, а мы только на начальном этапе. Но у меня нет сомнений, что в ближайшее десятилетие в России сформируется своя школа внедрения и обучения производственной системе на основе TPS-lean, и мы привнесем в это свой вклад.

Нас ничто ни на минуту не останавливает. Уже сегодня, для того чтобы получить бОльшую отдачу от РСА, мы формируем новые подходы в мотивации и нацеливании персонала на конечный результат, чтобы выявление потерь и каждодневные улучшения стали нормой и хорошей привычкой на работе.

Мы начали применять интересную методику по найму персонала по системе «Перформия». Она же нам дает возможность ставить на ключевые линейные руководящие посты людей, имеющих определенный набор инструментов для выполнения поставленных перед ними задач.

– А как вы поддерживаете продвижение своих идей и принципов бережливого производства в массы? Какие способы выбираете для обучения людей и вовлечения их в процесс непрерывных улучшений?

– Для того чтобы до каждого рабочего довести идеи и слова руководства о том, как двигаться вперед, мы начали издавать газету, которая выходит один раз в квартал. В ее номерах мы развернуто даем разъяснения по тем или иным вопросам развития РСА. Газета попадает к каждому работнику, также все номера вручаются вновь принимаемым сотрудникам.

В нашем сегменте, к сожалению, все оборудование и технологии, в основном, импортные. Нам приходится самим заниматься обучением и повышением квалификации своих сотрудников. А их у нас сегодня более 2 тысяч человек.

Специальной литературы не очень много, совместно с учебными заведениями готовим программы, сами формируем учебные пособия, собирая информация по крупицам. Есть у нас учебные классы. Кроме обучения узких специалистов, проводим обучение и линейных руководителей.

Ведущие руководители более высокого ранга, включая меня, обучаются на различных семинарах, далее эти знания мы распространяем на все предприятие и потом применяем на практике. Семинары посещаем по мере необходимости, когда ощущаем нехватку знаний по тем или иным направлениям. В ближайшее время повторно хотим пройти обучение по потоку создания ценности.

Что касается вовлечения сотрудников, у нас, конечно, не все проходит идеально, наверное, как и везде. Но мы не опускаем руки. Сейчас самое главное, чтобы большинство людей прониклись и увлеклись бережливым производством. Как говорится, надо создать на предприятия «рассол», пронизанный идеями и принципами БП. У нас различные лозунги, наглядные плакаты, материалы с названиями инструментов (как и когда их применять) и многое другое есть и в кабинетах, и на стенах предприятия в специально отведенных местах.

Обязательно и качественно ведется работа комитетов по РСА во всех низовых подразделениях, а отчет по результатам предоставляется генеральному директору.

За каждое предложение по улучшению выплачиваем 100 рублей, экономический эффект подсчитывается в течение года, и сотрудник премируется дополнительно. Наиболее активные участники РСА дополнительно отмечаются по итогам года. У них больше шансов продвигаться по карьерной лестнице, инициатива всегда поощряется. Я на всех совещаниях, собраниях озвучиваю, что у нас все равны. Каждый выполняет свою работу, согласно своим служебным обязанностям, включая и генерального директора.

Руководители – это не командиры, а старшие помощники, у которых больше знаний, умений и компетенции. Они в первую очередь должны организовывать и контролировать процессы. Унижение, оскорбление рабочего недопустимо. При выявлении таких фактов руководитель понесет ответственность.

Для подачи предложений по улучшению по всей территории завода расположены специальные ящики. Также есть отдельные ящики, где любой работник может обратиться ко мне, к моим заместителям и руководству цехов. И все это работает.

Двери наших кабинетов прозрачные, включая и мой кабинет. Я периодически посещаю цеха, общаюсь с рабочими, чтобы получать информацию из первых рук. В этом отношении у нас полная открытость и доступность руководства. Это уже устоявшаяся традиция. Когда создаешь такой «рассол» и поддерживаешь его в нужном состоянии, то новым «огурцам» деваться некуда, – они тоже становятся такими же «бережливцами». Система их делает «своими» или отторгает.

Когда появляются вакансии по устройству на работу, мы отдаем предпочтение людям, которых рекомендуют наши работники. По-другому к нам попасть очень сложно. Текучести кадров практически нет. Люди увольняются только по веским причинам или если допускают грубейшие нарушения, что, к сожалению, еще не до конца искоренили. Но я думаю, это тоже вопрос времени.

Концепция бережливого производства – это повышение эффективности производства путем тщательного и последовательного исключения потерь. В основе ее лежит идея уважения к человеку. И она является незыблемой, ее нельзя нарушать.

– Продукция вашей компании продается не только в России, странах СНГ, но и поставляется за рубеж. Учитывая, что РСА затрагивает все направления и подразделения предприятия, скажите, как вы организуете систему поставок, чтобы обеспечивать своевременное удовлетворение требований ваших клиентов и в то же время сократить транспортные затраты?

– Да, наша продукция продается не только по всей России, но и в Монголии, Казахстане, Украине, Белоруссии, в странах Прибалтики, Польше и оттуда попадает в другие страны Евросоюза.

В прайс-листе на сегодня более 900 наименований изделий. Нашу продукцию покупают более 2000 крупных и средних оптовых баз и сетевых магазинов. Со всеми мы стараемся выстраивать долгосрочные партнерские взаимоотношения. Систему поставок и скидок постоянно совершенствуем, делаем гибче, достигаем договоренности с клиентами, предлагая различные варианты. Есть базовые цифры и проценты, связанные с доставкой, объемами закупок, сроками оплаты, частотой покупок, долгосрочностью договоренностей и другими показателями. При каждой покупке из этих «кубиков» собирается конструкция ценообразования. И в различное время каждый клиент выбирает удобное и выгодное для себя решение. О наших коридорах цифр и процентах все знают заранее. Многие часто приезжают на завод посмотреть производство, и мы периодически, не менее одного раза в год, стараемся встречаться со своими партнерами. Несколько раз в год проводим опросы для уточнения, в каком направлении нам надо работать, чтобы увеличить продажи.

Для доставки продукции имеется определенное количество своего автотранспорта, налажен контакт с транспортными компаниями для попутной доставки груза. Также есть вагонные и контейнерные отправки. Работает интернет-магазин. В отделе продаж группы разделены по регионам. Здесь тоже много различных подходов. Во всяком случае, всегда стараемся быть мобильными, чтобы каждая заявка от клиента завершалась «идеальным заказом», то есть в срок, полным ассортиментом и цветовой гаммой и без каких либо нареканий от покупателя. Это наш идеал в работе с клиентом.

– Главным критерием успешности компании на рынке является оптимальное соотношение цена-качество, а продукция вашего предприятия неоднократно отмечалась призами на престижных конкурсах. Как обеспечивается качество вашей продукции?

– Сегодня произвести можно все, было бы желание и начальный капитал. Самое сложное – продать сделанное, а в нашем сегменте товаров народного потребления и посуды конкуренция очень жесткая. Выигрывает наиболее технологичный и эффективный производитель. И здесь не сдавать свои позиции и завоевывать новые рынки и помогает РСА. Неустанно повторяем всем работникам: кем бы вы ни работали, вы в цепочке изготовления и продажи нашей продукции. Чем эффективней, с минимальной себестоимостью, изготовим качественную продукцию, тем легче будет ее продать отделу сбыта. Заработная плата ремонтников и наладчиков формируется не от количества ремонтов и наладок, они зарабатывают, когда станок работает.

Вопросы качества формируются, когда мы начинаем работу над запуском изделия. Это отдельный проект, за которым закрепляется специалист отдела новых технологий. Он его сопровождает до получения готового качественного изделия. Каждый специалист, таким образом, параллельно ведет несколько проектов на разных стадиях. И он держит и контролирует весь процесс изготовления, а при необходимости подключает те или иные подразделения для решения или согласования возникающих вопросов.

Один из важнейших вопросов в формировании изделия – это, конечно же, ценность продукции. Если мы смогли создать продукт, более ценный для клиента, то он его купит обязательно, даже если у конкурентов цена меньше. Поэтому основные действия здесь идут в направлении потока создания ценности. Правильно определить ценность позволяет структурирование функции качества (QFD) – безусловное конкурентное преимущество любой компании.

Подтверждением того, что наши изделия имеют высокие потребительские свойства, является то, что они ежегодно удостаиваются наград на таких конкурсах, как «100 лучших товаров Башкортостана», «100 лучших товаров России». Также имеется и зарубежный приз «За качество». Весь товар сертифицирован. Более 100 наименований изделий запатентованы. Но основная цель – сделать качественным не только продукт, но и весь путь от начала проектирования изделия до момента его доставки покупателю.

– В декабре прошлого года «ЗПИ Альтернатива» организовала конференцию «Лидеры бизнеса. Опыт эффективного развития в условия кризиса», в ходе которой вы с готовностью делились опытом внедрения бережливого производства. Вы не боитесь, что ваши секреты сыграют на руку конкурентам?

– Мы не раскрываем своих технологических секретов. То, что мы показываем, – верхушка айсберга, лицевая сторона. А под ней и за ней стоит кропотливый, ежедневный труд всего коллектива. Мы показываем свои достижения и хотим, чтобы идеи «бережливого производства» стали толчком для всей российской экономики. Ведь наша проблема не только в устаревших технологиях и оборудовании, но и в неумении по-современному управлять предприятием в условиях рыночной экономики. Эффективность даст только управление на принципах бережливого производства. Иного пути для достижения высоких показателей нет. Это должно стать основой экономической политики государства.

– Какие рекомендации Вы лично дали участникам конференции, опираясь на ваш опыт?

– Дорогу осилит идущий. Надо идти настойчиво, не бояться неудач и экспериментов. Пусть этот путь будет непохожим на чей-то другой, но что-то у вас получится лучше. Надо быть всегда открытым для знаний и не стесняться учиться. Надо быть любознательным и делиться своими знаниями со всем коллективом. Надо уважать людей, не уставать объяснять им, убеждать их. Это путь к вершине, путь долгий, трудный, но результат стоит того, чтобы пройти его.

– Преодолевая трудности и постоянно перебарывая внутреннее сопротивление сотрудников, Вы никогда не жалели, что ступили на путь бережливости?

– Нет. Если бы я узнал об этой системе раньше, начал бы раньше. А преодолевать трудности и достигать хороших результатов – только в радость. Значит, я не зря живу на этой земле, помогая такому количеству людей достойно жить, раскрывать и реализовывать себя. Делай больше добра, и оно тебе воздастся еще большим добром. Что, наверное, и происходит.

При создании «бережливой» системы люди объединяются, нацеливаются на созидательный труд. Они растут не только профессионально, но и личностно, когда чувствуют свою причастность к общему делу, видят плоды своей работы. Так система начинает влиять и на моральную сторону человека: она делает его ответственным и честным. Это и есть начало формирования философии «Разумной системы Альтернативы». Вполне возможно, лет через 20 японцы будут учиться уже у нас.

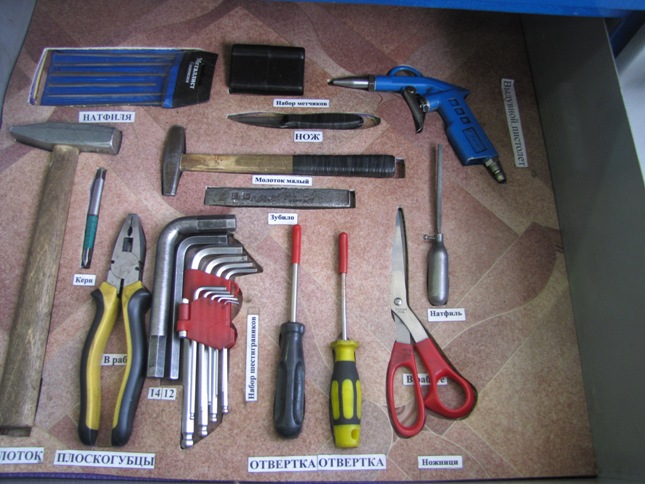

Было 1. Ситуация до создания системы.

Стало 1. Изменения после внедрения системы.

Было 2. Ситуация до создания системы.

Стало 2. Изменения после внедрения системы.

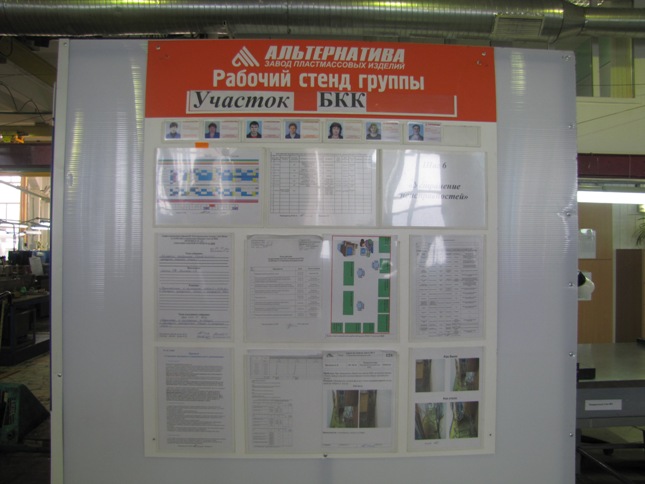

Стало 3_1. Стенд по «РСА».

Стало 3_2. Угол «Ненужных предметов».

Стало 4_1. Общий вид цеха ТПА.

Стало 4_2. Общий вид цеха ТПА.

Подготовила Ольга Лазарева