Проект по созданию производственной системы РУСАЛа стартовал в 2006 году на отдельных заводах компании – Красноярском и Братском алюминиевых заводах. Однако полтора года назад, когда из-за кризиса резко упала цена на алюминий, необходимость снизить себестоимость продукции и повысить общую эффективность компаниизаставили ускорить внедрение проекта.

Источник: Дирекция по связям с общественностью ОК РУСАЛ, специально для Портала "Управление производством"

Проект по созданию производственной системы РУСАЛа стартовал в 2006 году на отдельных заводах компании – Красноярском и Братском алюминиевых заводах. Однако полтора года назад, когда из-за кризиса резко упала цена на алюминий, необходимость снизить себестоимость продукции и повысить общую эффективность компаниизаставили ускорить внедрение проекта. Для унификации производственной системы и ее внедрения на всех заводах в начале 2010 года в РУСАЛе была создана отдельная Дирекция по развитию производства, которую возглавил Дмитрий Бондаренко.

— Дмитрий, почему производственная система РУСАЛа базируется на системе Тойоты (ToyotaProductionSystem — TPS)?

— TPS идеально подходит и для металлургии.Потому что подход здесь довольно простой и универсальный: мы ставим цели бизнеса, рисуем некую идеальную картину и создаем культуру постоянных усовершенствований, направленных на изменение мышления людей, на устранение производственных потерь.

— Какие практические шаги вы предпринимаете для того, чтобы достичь идеала?

— Мы для себя разделили всех работающих в компании на четыре группы. Первая группа — топ-менеджмент, вторая — руководители заводов и директора по направлениям, третья — кайзен-команды, те люди, которые становятся тренерами для руководителей, создают эталонные участки, где показывают преимущества новой системы и ее отличия от традиционного подхода к организации производства. И четвертая, самая основная и массовая группа, — мастера, бригадиры и в определенной степени операторы, рабочие.

— Где проходит обучение?

— Речь не идет ни в коей мере об обучении в классе. Только через достижение результата на своем рабочем месте человек может понять, что такое подходы TPS. Поэтому мы пошли следующим путем. Сначала выбрали ключевые заводы компании. Например, КрАЗ — это крупнейший завод (второй в мире после БрАЗа по объему производства алюминия), где представлены практически все виды технологий получения алюминия. Там мы создали систему эталонных участков, то есть выстроили сквозной поток — от готовой продукции, которая нужна нашему заказчику, до обслуживающих операций. Посмотрели, какие есть проблемы во всех звеньях производства, сформулировали общую проблему и общую цель — это качество.

— Почему именно качество, а не производительность?

— От качества зависит и производительность. Ведь важно не только качество готового продукта, но и качество входящего сырья, качество операций, качество передачи информации. Мы назвали все эти составляющие качеством и начали анализировать потоки. Вот литейное отделение. В сутки туда приходит 750 тонн металла. Сколько там стоит литейных агрегатов? Семь штук. Смотрим их производительность. Оказывается, для того чтобы переработать эти 750 тонн, по расчетам, достаточно 2,5 агрегата, а TPS ставит задачу работать на двух. Вопрос: почему мы используем семь? Есть проблемы с поставками, то есть приходит металл разных сортов, поэтому приходится на низшие сорта использовать один литейный агрегат — периодически его включать-выключать. Кроме того, поставки нестабильны: в одну смену можем привезти весь необходимый объем металла, а в другую — не привезти. От этого мощности тоже неравномерно загружены. Наконец, проблема с качеством возникает и на самих литейных агрегатах, из-за чего приходится переплавлять металл. Это связано с неупорядоченной работой в литейном отделении. Опять же, у отделения план, они стараются сделать что-то быстрее и в итоге на качество не всегда обращают достаточно внимания.

И так по всей цепочке. Допустим, мы сформулировали требования, которые литейное отделение должно выставить электролизному производству. Смотрим, что происходит там. Там 92 электролизера, в принципе все одинаковые, люди используют одни и те же инструменты, одно и то же сырье. Но почему-то получается разная сортность. Значит, какие-то операции выполняются по-разному, существуют какие-то разные подходы, есть какие-то проблемы, которые мы не видим. Смотрим дальше. На электролизерах постоянно переустанавливаются штыри, поступающие с а участка чистки анодных штырей. Какие требования к ним? Кто контролирует длину штыря, чистоту поверхности? То же самое по отношению к входящему сырью: кто проверяет входящее сырье?

— Каковы ваши цели на ближайшее время?

— Любая деятельность должна приносить эффект, прибыль. Мы всегда должны понимать, ради чего работаем. Производственная система — это не отдельная часть процесса. Это и есть сам производственный процесс, который правильно связывает все его элементы — от продаж до закупки сырья. Мы должны проанализировать все этапы: как производится конечный продукт и какой конечный продукт нужен нашим потребителям

В настоящее время перед нами стоит несколько задач. Первая — создать образцы в реально действующем производстве, постоянно действующие учебные площадки.

Вторая — воспитать людей, которые смогут постоянно обучать персонал подходам производственной системы. Когда человекэто впитает в себя, он уже не сможет по-другому работать. Мыначнем этот процесс поэтапно,так как на обучение 75 тыс. человек потребуется много времени.

Третья — мы должны научитьруководителей ставить перед собой амбициозные задачи. Еслисейчас сказать руководителю:перед тобой цель — производитьноль процентов брака. Он что скажет? — «Это невозможно. Мне дляэтого надо новое оборудованиеи всех людей заменить. Тогда я этого достигну». Это типовой подход.Мы такой подход будем менять,будем учиться ставить амбициозные цели. Мы должны привитьтакую культуру руководителям,дальше этот навык уже будет подхвачен и другими сотрудниками.

Еще одна немаловажная задача — разработать системумотивации, построенную нажелании раскрывать существующие на производстве проблемыи решать эти проблемы. Сейчасу нас как происходит? Что-тоне получилось — мы тебя накажем. Не приветствуется обращение за помощью. Нет открытости,поэтому и все существующиетрудности скрываются и «замыливаются». Но это не значит,что их нет.

Мы должны показать людям:не бойтесь рассказывать о проблеме и не бойтесь брать на себяответственность за ее решение.

— Есть ли конкретные результаты работы по внедрениюПС за последний год?

— Мы значительно снизили себестоимость — это и есть результат производственной системы.

Эталонные проекты и проектыулучшений приносят дополнительный вклад в повышениеэффективности. И мы должныпонимать, что это тоже доходы.

— Вы сказали, что разделили персонал на четыре группы, чтобы его развивать. Как вы развиваете руководство заводов?

— Это не такой простой вопрос — как учить директоров заводов. Не получив своего личного результата, они не прочувствуют эту философию, поэтому они тоже на своем рабочем месте должны обучаться. А в чем состоит работа директора? В развитии производственной системы.

— В создании новых инструментов производственной системы?

— Нет. То есть руководитель, конечно, должен владеть инструментами производственной системы, хотя я не люблю это слово — «инструменты». На «Тойоте» вообще не пользуются таким понятием, они говорят о мышлении и навыках TPS. Так вот, директор должен понимать, как работает система. Но главное для него — ставить цели. Он должен видеть идеал и через постановку целей и своим личным участием показывать — коллеги, мы движемся к такой-то цели, я несу за это ответственность.

Определенная трудность для нас состоит в том, что все директора заводов в «Русале» — люди с большой жизненной школой, авторитетом, многие прошли путь от электролизника или от литейщика до высших ступеней производственной иерархии. Как мы их пытаемся обучить? Мы говорим им: вы опытные руководители, никто это не оспаривает. Вот, посмотрите, два корпуса, в одном используется традиционный подход, в другом — подход TPS. Понаблюдайте и сделайте для себя вывод, где вы хотите работать. Практически все говорят: там, где TPS. Таким образом, мы помогаем руководителю в первую очередь самому представить тот идеал, к которому он хочет стремиться. Как только он поймет, что это его идеал, тренеры кайзен-команды начинают ему помогать: как устранить конкретные проблемы, как правильно реагировать на них, как с людьми работать, чтобы донести до них свои цели.

- Обучение дает экономический результат?

- Могу привести конкретные примеры. В частности, в Новокузнецке, когда учились директора поэлектролизу, эффект, которыйони просчитали, составил порядка 20 млн рублей. Когда финансовые директора на БАЗе учились,экономический эффект такжесоставил около 21 млн рублей.А теперь представим, что этоделается на всех заводах.У нас появились люди, которыемогут проводить качественноеобучение именно на производственной площадке.

— Если философия TPS универсальна для бизнеса, то как насчет прикладной части — инструментов, или навыков: много вам приходится самим придумывать?

— Здесь тоже все совпадает. Ключевой подход TPS — стандартизированная работа: выявление потерь, оценка этих потерь, позволяющая сделать какие-то улучшения. Мы используем также хронометры и бланки, которые позволяют описать порядок выполнения работы, оценить потери. Ведь вопросы, на которые нужно ответить, довольно простые для любого рабочего места или процесса. Первый вопрос: что задает темп работе? На «Тойоте» это называется временем такта. В чистом виде, например, в электролизном производстве такта нет, но все равно есть темп, скорость. Да, у нас нет конвейера, но у рабочего есть 92 электролизера, которые ему надо обработать. Темп работе задает литейное отделение, которое требует ковши с металлом с определенной периодичностью. Просто надо увидеть этот конвейер, точнее, захотеть его увидеть. Увидеть колебания, которые возникают при выполнении операции, и оценить потери. Да, у нас процесс более длительный, но источники потерь те же: ожидание, переработка, исправление и так далее — семь видов, перечисленных у «Тойоты».

— Часто, когда обсуждают проблему внедрения ПС, ссылаются на трудность мотивации русских рабочих. Что вы думаете по этому поводу?

— Люди должны понимать, ради чего они работают. Иногда мотивацию сводят к материальному вознаграждению, за кайзен в частности. Это скорее западный подход, я впервые услышал о такой системе, когда был на заводах в Германии — там платят два евро за кайзен. Когда спрашиваешь об этом японцев, они удивляются — у них другой подход: как же я не подам кайзен, как же я не буду стараться улучшить работу своей фирмы, я же здесь работаю. Следующий пример я видел на одном из заводов в Мексике. Там система учителей, когда новый человек приходит на завод и попадает в руки наставников, которые обучают его операциям. Причем делают это очень тщательно, так что новичок попадает на производство абсолютно подготовленным. При этом он начинает участвовать в кайзенах, а после того как он приступает к трудовой деятельности на производстве, ему дается сорок дней, в течение которых он должен подать определенное количество кайзенов и показать результаты своей основной работы. У него может получиться — тогда все хорошо, а может не получиться. Учителя разбираются, почему у него не получилось. Может быть, он не способен к такой работе и надо дать ему другую. Может быть, его плохо обучили, значит, надо его еще раз обучить.

— А вы не боитесь, что процесс пойдет слишком медленно?

— Конечно, я не говорю, что через два-три года мы построим город-сад, что все заводы у нас будут полностью включены в TPS. Почему и «Тойота» сорок лет к этому шла — не потому, что они плохо работали. Необходимо время, чтобы люди, достигнув успеха на этом пути, смогли его принять и начать воспроизводить. Наша задача — помочь им достичь успеха, но многое зависит от них самих.

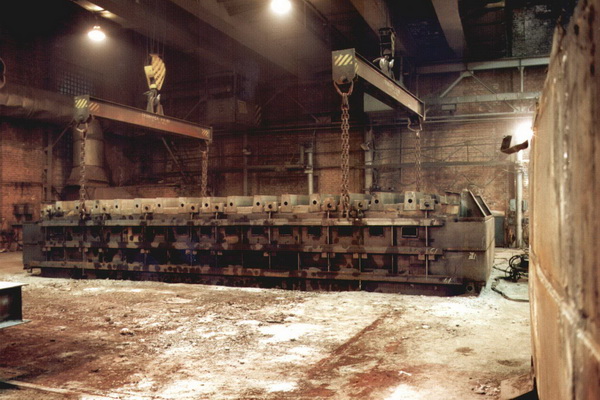

Краз в 90е годы

Краз сейчас