Во многих структурных подразделениях крупных предприятий работа ведется на достижение результата, а эффективность отслеживается лишь на самом высшем уровне управления. Службой директора производства была поставлена задача: «Организовать систему управления эффективностью», благодаря которой можно с уверенностью сказать, что любой сотрудник предприятия работает не только на достижение результата, но и делает это с максимальной эффективностью.

Статья публикуется в рамках Конкурса работ «Управление производством - 2013».

Автор: Шумилов Николай, специалист службы по РПС ОАО «НПО «Сатурн»

Для начала мы должны понимать, что такое эффективность. Всегда, когда мы собираемся что-то производить, и решаем, как это сделать, у нас есть три варианта:

1. Организация нового производства – инвестиции.

2. За счет сокращения объема производства существующего продукта.

И в том и в другом случае эффективность существующего производства в лучшем случае не снизится.

3. И есть третий вариант: найти резервы в существующем производстве и использовать их для производства нового продукта. В этом случае эффективность существующего производства однозначно возрастет.

Но ведь резервы в существующем производстве это не что иное, как потери: неиспользуемые ресурсы (простои оборудования и людей), лишние действия, не приносящие ценность. И даже если мы не собираемся производить дополнительной продукции, устранив эти потери, мы сократим издержки и тем самым повысим эффективность существующего производства.

Таким образом, если эффективность – позволяет избежать потерь, а бережливое производство – это устранение потерь, то повышение эффективности – это основная цель бережливого производства.

Зная, что такое эффективность, возникает следующий вопрос: «Как ей управлять?»

В основе процесса управления эффективностью лежит концептуальная модель управления по целям опубликованная Питером Друкером.

Суть этой концепции заключается в том, что управление начинается с постановки целей, обоснованных по технологии SMART (конкретными, измеримыми, реально достижимыми, ориентированными на результат и ограниченными во времени), с четкого понимания того, чего мы хотим от процесса эффективностью, которым собираемся управлять. При этом выделяются основные этапы:

При этом очень важно, чтобы этот цикл периодически запускался снова и снова, только в этом случае мы будем двигаться вперед в деле повышения эффективности.

Создавая систему управления эффективностью очень важно помнить, что она должна быть сориентирована на каждый уровень организации для того, чтобы ответственность распространялась по всей иерархии. При этом это должна быть единая система, обеспечивающая взаимодействие специалистов разных уровней иерархии.

Это можно обеспечить, если:

- Показать каждому исполнителю его роль и его заинтересованность в выполнении общих задач и достижении общих целей,

- Для каждого уровня определить свою систему показателей эффективности, формируемую в общем информационном поле,

- На каждом уровне организовать обсуждение показателей эффективности и выявление причин отклонений этих показателей от целевых значений,

- Реализовать процедуру, обеспечивающую своевременное доведение проблем до того уровня иерархии, на котором она может быть решена.

И вот в мае 2013 года был дан старт проекту «Организация системы управления эффективностью в ЦПК «Корпуса», в его периметр вошел ЦПК «Корпуса» со всеми своими производственными подразделениями. На первом этапе было произведено разделение на уровни управления:

1 уровень – старший мастер/начальник участка

2 уровень – начальник цеха

3 уровень – руководитель ЦПК

4 уровень – директор производства

На совещаниях рабочей группы были рассмотрены все показатели, которые необходимы для отслеживания в различных подразделениях предприятия. И из них были выбраны показатели на каждом уровне управления, которые в максимальной степени влияют на эффективность работы, а также периодичность их отслеживания. При этом обновление этих показателей не должно занимать много времени, они должны быть понятны всем. Одновременно с этим должна быть ясность, как то или иное значение влияет на эффективность.

Исходя из того, что

ЭФФЕКТИВНОСТЬ = ВЫПУСК / ЗАТРАТЫ

Все показатели были разделены на две части: отвечающие за выпуск и за затраты (рисунок 1).

Рис. 1. Показатели, влияющие на эффективность

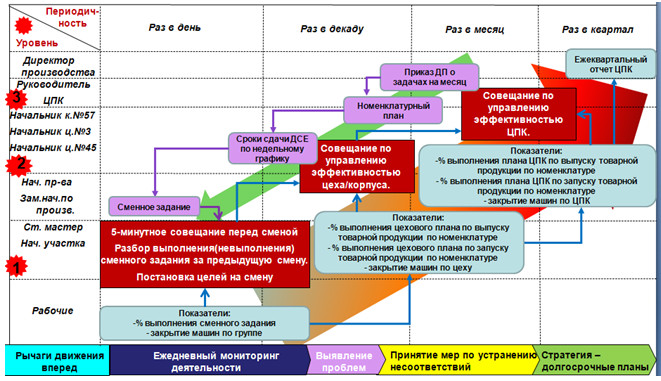

На втором этапе была разработана схема управления эффективностью (рисунок 2).

Рис. 2. Схема управления эффективностью

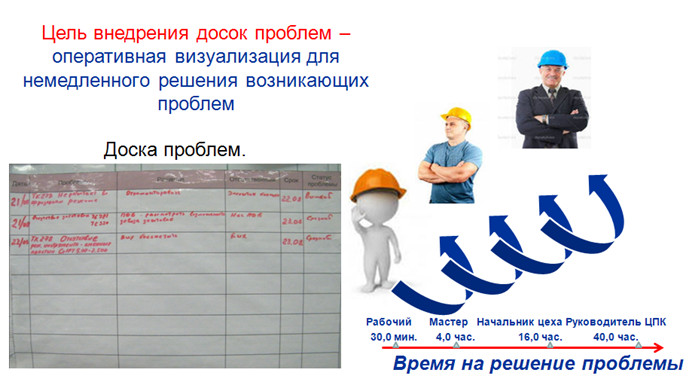

Как видно из рисунка 2, периодичность совещаний и показатели, рассматриваемые на них, отличаются от уровня проведения совещаний. Был разработан регламент проведения совещаний для всех уровней, где были прописаны участники, периодичность обновления показателей и лица, ответственные за это. Так же здесь прописана процедура транслирования показателей «снизу – вверх» и спуск задач от верхнего уровня на нижний «сверху – вниз». Была прописана методика донесения проблем с 1 уровня до уровня, где она может быть решена, с указанием времени для решения. Для этого были вывешены доски проблем на всех уровнях управления с регламентом (рисунок 3).

Рис. 3. Визуализация и методика решения проблем

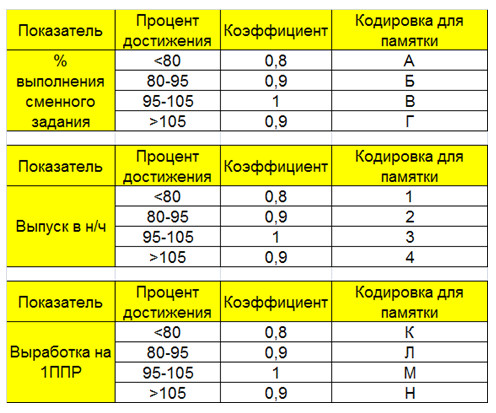

Для повышения эффективности на первом уровне была разработана памятка для мастеров, в которую входит анализ трех показателей (% выполнения сменного задания – с ежедневным отслеживанием, выпуск продукции в н/ч – с ежедекадным отслеживанием и выработка на одного ППР – с отслеживанием ежемесячно).

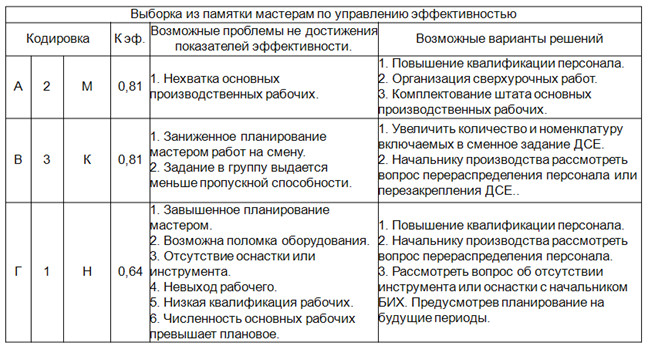

На совещаниях рабочей группы были рассмотрены различные варианты недостижения максимально возможных показателей эффективности, а также методы, благодаря которым мы можем их достичь. Все они были занесены в памятку для возможности мастерам самостоятельно принимать решения.

По принятым показателям была разработана система коэффициентов, которые принимают значения от 0,8 до 1,0. И, исходя из того, что в рассмотрении на первом уровне мы приняли решение, что их будет три, и каждый из них мы разделили по градации на четыре степени достижения результата с присвоением каждой своего коэффициента, на выходе мы получили 64 различных варианта с возможными случаями недостижения максимальной эффективности и, соответственно, с методами их устранения. Путем перемножения этих коэффициентов мы получим максимальное и минимальное значения оценки эффективности работы производственного участка (Кмин=0,51; Кмакс=1,0).

Примеры получения данных коэффициентов и методы устранения неэффективной работы представлены на рисунке 4 и рисунке 5.

Рис. 4. Определение коэффициентов эффективности по показателям

Рис. 5. Пример выявления проблем не достижения показателей эффективности и возможные варианты решений

Данные материалы необходимы старшим мастерам, начальникам участков и сменным мастерам, которые имеют небольшой опыт работы, благодаря которым они смогут принимать грамотные и взвешенные решения по управлению участком и достигать требуемой эффективности работы участка. При этом руководитель подразделения может ежедневно оценивать, насколько эффективно отработала, та или иная производственная группа, и насколько правильно мастер принимает решения при не достижении ключевых показателей.

На втором уровне управления руководитель подразделения производит оценку эффективности работы за декаду по трем показателям: процент выполнения сменного задания в среднем по подразделению, выпуск в н/ч, запуск ДСЕ по подразделению. Дополнительно в каждом подразделении выбирается ряд ДСЕ, имеющие наибольший цикл изготовления, или на которые следует обратить особое внимание. Для них ведется индивидуальный график запуска с отметкой критичности и сроков сдачи данных позиций. Это позволяет оперативно реагировать на различные проблемы при запуске ДСЕ.

Руководитель подразделения производит ежедекадную оценку эффективности работы производственных групп, оценивая грамотность формирования сменных заданий к задачам, которые ставятся перед производственной группой. Для этого требуется выполнение следующего равенства:

% выполнения сменного задания = % выпуска по номенклатуре (объему выпуска)

Исходя из этого равенства, можно оценить компетентность руководителя участка и выявить «узкие места» как внутри участка, так и в подразделении в целом. Так же здесь оценивается работа службы планирования, ее квалификация и информированность о пропускной способности участка, комплектации заготовками или деталями.

Ежедекадные совещания позволяют применять взвешенные решения. Зная все значения показателей, руководитель подразделения может сделать конкретные выводы и предпринять действия, исключающие отставание от ключевых показателей работы подразделения. Тем самым происходит не констатация факта невыполнения поставленных задач, а конкретные действия, направленные на их достижение.

На третьем уровне управления руководитель ЦПК оценивает работу входящих в его структуру подразделений. К ранее рассмотренным показателям добавляются показатели, влияющие на затраты:

На совещаниях третьего уровня участвуют только руководители второго и третьего уровня. Здесь производится оценка всех подразделений, входящих в данный Центр Производственной Компетенции. Указываются наиболее проблемные места в каждом подразделении и вырабатывается решение по «расшивке» данных участков. Ставятся задачи на будущий месяц с рассмотрением возможных проблем, которые могут возникнуть при достижении требуемых показателей.

При этом даже если результат достигнут, не всегда он будет достигнут с требуемой эффективностью. И в этом случае могут получиться следующие неравенства:

Выпуск/Затраты>1, ЦПК работает эффективно, выпуск превышает затраты, принося при этом прибыль предприятию.

Все решения, принимаемые руководством ЦПК обоснованы и направлены на достижение общезаводских целей. Проблемы решаются в штатном режиме, не требуется вмешательство более высокого руководства.

Выпуск/Затраты=1, ЦПК работает с «0» эффективностью.

Требуется выработка более эффективных решений, направленных на увеличение выпуска продукции, при этом желательна разработка поэтапного снижения затрат на выпуск этой же продукции. Вмешательство более высокого руководства не требуется.

Выпуск/Затраты<1, ЦПК работает неэффективно, расходы превышают выпуск. Предприятие несет убытки.

Требуется более детальный разбор существующей ситуации с привлечением руководителей более высокого уровня, в результате которого должен быть разработан план выхода из текущей ситуации с возможной сменой руководящего состава.

Данный процесс управления эффективностью может применяться в любом производстве с различной численностью персонала. Можно сказать, он является универсальным инструментом, с помощью которого мы можем однозначно сказать в любой момент времени и на любом уровне управления, насколько эффективно работают все звенья производственной цепи. Руководители первого уровня управления могут самостоятельно, без дополнительных трудозатрат, выявить причины и в кратчайшие сроки исправить положение дел в группе. Тем самым повышается скорость реагирования на возникшую проблему, а, следовательно, сокращаются потери и увеличивается прибыль предприятия. При введении управления эффективностью все участки, группы, цеха, корпуса направлены на достижение общей цели предприятия, а не достижения своих целей. При этом обеспечивается довольно простой мониторинг ключевых показателей предприятия в целом и влияние на них каждого производственного подразделения, вплоть до каждого человека в отдельности.