Многие предприятия, которые хотят стать бережливыми, задаются вопросом «С чего начинать?». А начинать надо с диагностики предприятия.

Статья публикуется в рамках Конкурса работ «Управление производством - 2013».

Автор: Рыжкин Игорь Юрьевич, руководитель проектов ОАО «Производственная система Росатом» (ОАО «ПСР»)

Комплексная диагностика предприятия (КДП) – это определение потенциала повышения производительности труда и снижения себестоимости, через выявление и оценку имеющихся проблем. Во время проведения КДП выявляется диапазон возможностей предприятия, а это золотая середина для постановки конкретных целей и разработке программы повышения производственной эффективности на ближайшие 3 года.

Руководство ГК «Росатом» поставило, казалось мне, непосильную задачу – разработать методические указания по проведению КДП на предприятиях атомной отрасли. Атомная отрасль – это шахты, химические и машиностроительные заводы, атомный флот, стройка, АЭС, научно-исследовательские институты и т.д. Более того, методические указания должны быть такими, чтобы предприятия могли самостоятельно провести КДП, оценить потенциал и разработать программу повышения производственной эффективности (ПППЭ).

Одному с такой сложной задачей мне не справиться, поэтому я стал искать специалистов, которые хорошо разбирались в производстве, в технологии, в финансах, в персонале и в других функциональных направлениях. Т.е. это должны были быть люди, которые прошли путь от простого рабочего до, как минимум, функционального директора, при этом широко применяя в своей карьере инструменты «бережливого производства». Это было сложно, но мне удалось найти 4 человек, готовых принять бой.

Что у нас было? У нас был опыт работы на производстве на разных должностях, опыт работы с McKinsey, знания основ TPS и «Методические указания к проведению комплексного обследования по выявлению резервов повышения производительности труда на предприятиях и стройках Минсредмаша 1962 года», основанные на отчетах предприятий.

Отличительные особенности проведения различных диагностик:

Я не буду расписывать, как мы поставили эксперимент, зайдя на предприятие двумя группами: группа McKinsey (5 человек) с диагностикой «сверху вниз» и моя группа (5 человек) с диагностикой «снизу вверх». Главное, что совпадение выявленных проблем при той или иной диагностике составило 80%, остальные 20% – это что-то увидели McKinsey, а что-то мы. Стало понятно, что исходя из специфики предприятия, можно применять тот и/или иной метод диагностики. Осталось дело за малым, изложить все это на бумаге. После 7 итераций и двух месяцев бессонных ночей, такая методика родилась.

Комплексная диагностика предприятия проводится по 8 основным функциональным направлениям:

Дорожная карта проведения КДП представлена на рис. 1.

Рис. 1. Дорожная карта проведения КДП

Диагностика начинается со сбора и анализа общей информации по предприятию. Выделяются основные виды продуктов, которые составляют наибольшую долю в выручке предприятия и имеют рост производственной программы в ближайшей перспективе. Затем формируется рабочая группа по КДП.

Далее по выбранным продуктам проводится картирование потока создания ценности с указанием материального и информационного потоков. Проводится опрос всех участников потока.

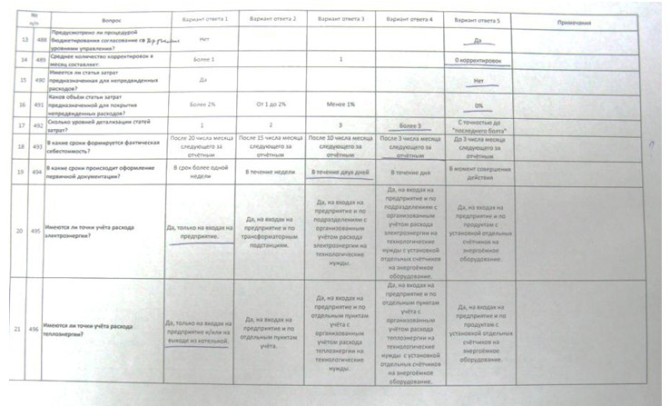

Для этого мы разработали чек-листы. Чек-лист представляет собой перечень вопросов и пять вариантов ответов: от самого плохого до идеального (рис. 2).

Рис. 2. Пример чек-листа для финансового директора

Также в чек-листе имеется графа «примечание», где можно дать пояснение к ответу. В конце есть место, где можно дополнительно написать конкретные проблемы, волнующие отвечающего. Чек-листы разработаны для всех категорий персонала от рабочего до генерального директора. Т.к. структура предприятий различна, то вопросы разрабатывались по зоне ответственности.

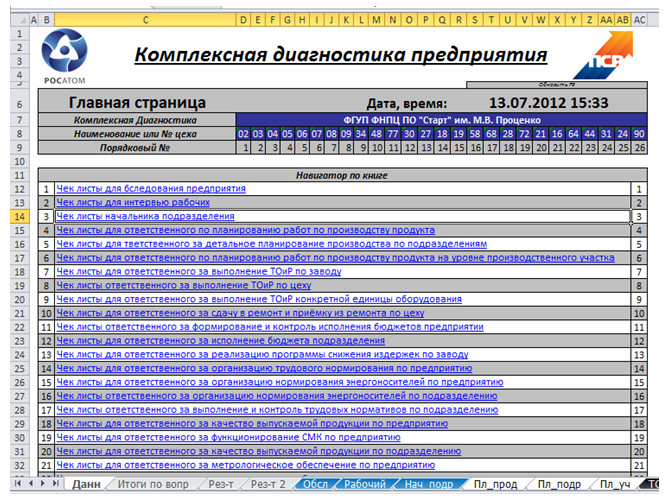

Для облегчения обработки полученных данных мы применили excel (рис. 3), в которую сводили все ответы и получали результаты по 8 объектам диагностики с конкретным перечнем проблем.

Рис. 3. Электронная база КДП

Для того, чтобы предприятия могли самостоятельно проводить опрос по чек-листам, разработали «Инструкцию по заполнению электронной базы КДП» (рис. 4).

Рис. 4. Инструкция по заполнению электронной базы КДП

Опрос по чек-листам происходит быстро, в течение 4 рабочих дней можно охватить все предприятие, состоящие из 15 цехов основного производства (рис. 5).

Рис. 5. Отчет проведения опроса по чек-листам

Параллельно с опросом проводился анализ предоставленных отчетов:

Анализ отчетов предприятия более длительное мероприятие по сравнению с опросом по чек-листам. Данный анализ необходим для количественной оценки проблем в рублях.

Результатом КДП является перечень проблем. Проблемы группируются и ранжируются. Ранжирование проблем проводится рабочей группой экспертно по важности, времени реализации, затрачиваемым ресурсам и ожидаемому эффекту. После этого составляется календарный график внедрения «Программы повышения производственной эффективности», открываются проекты и начинается реализация.

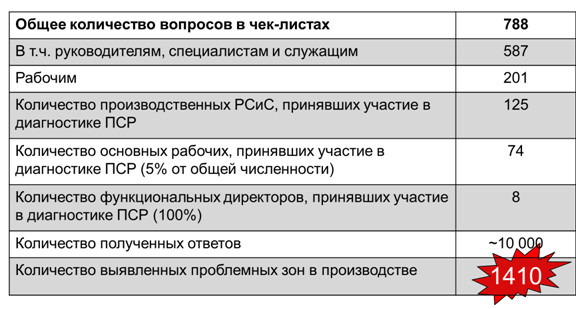

Основные результаты работы:

1. В 2012 году проведена совместная с группой КДП ОАО «ПСР» диагностика 19 предприятий атомной отрасли различных дивизионов. Остальные предприятия проводили диагностику самостоятельно.

2. Обучено около 500 человек самостоятельному проведению КДП и решению проблем.

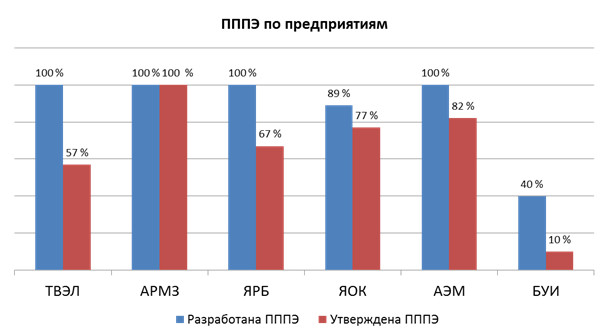

3. Выявлены основные проблемы и разработаны программы повышения производственной эффективности предприятий на 2013-2015 гг. (рис. 6).

Рис. 6. ПППЭ по предприятиям основных дивизионов

4. Дан старт проектному подходу развития производственной системы Росатом в 2013 году.

КДП позволяет правильно распределить ресурсы для решения наиболее важных проблем предприятия с использованием инструментов «бережливого производства».