На Саранском приборостроительном заводе завершился очередной проект по качеству, направленный на исключение таких потерь, как переделка и брак. На этот раз была затронута проблема несоответствий в виде пятен, возникающих на изделиях (мембранах) из ленты марки БрБ2.

Автор: Александр Абрамов, Начальник ОРПС, СПЗ

Пятна на мембранах из ленты этой марки сами по себе не новость. Они и раньше присутствовали на изделиях, в приделах допустимых норм. Но в определенный период времени их стало появляться все больше и больше. Причины увеличения количества пятен были не ясны, и как следствие - в мае ни одна мембрана, изготовленная в цехе №2, не прошла военную приемку. Ситуацию необходимо было менять, и поэтому было предложено открыть проект, направленный на улучшение качества выпускаемой продукции. Подобные проекты заводчанам не в новинку. На АО «СПЗ» активно используются инструменты решения проблем, такие как «Пять почему?» и диаграмма «Рыбья кость». Казалось бы, очередной, стандартный проект по качеству. Определили причины возникновения несоответствий, разработали план мероприятий, реализовали и закрыли проект. На деле же все оказалось куда более интересным.

Работа по проекту началась по устоявшемуся на АО «СПЗ» алгоритму. Изначально рабочая группа поставила перед собой основные цели проекта: это выявление причин возникновения несоответствий и разработка мероприятий по устранению их дальнейшего появления. Затем необходимо было снять текущее состояние. Нужно было понять саму природу пятен, т.е. понять, что они собой представляют. Эта задача была возложена на заводскую металлографическую лабораторию, из заключения которой стало ясно, что большая часть пятен на изделиях – это пятна загрязнения. Также на мембранах присутствовали и другие дефекты, такие как растравы и следы вкатанной окалины. И если последние допустимы, то с загрязнением необходимо бороться.

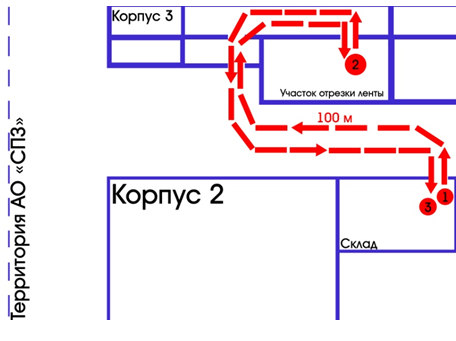

Изначально было предложено множество версий, причин появления пятен. Но по ходу реализации проекта и проведения опытных работ количество догадок постепенно минимизировалось. К примеру, высказывалась версия о том, что материал - сама лента - не соответствует требованиям, заложенным в тех. процессе. Провели полный химический анализ ленты, а также анализ механических свойств, в результате которого выяснилось, что все показатели в норме и соответствуют требованиям ГОСТ. Следовательно, дело не в материале, а в чем-то другом. И как выяснилось, проблемы начинаются еще на складе, и большая часть загрязнений добавляется при хранении ленты и транспортировке ее на участок для отрезки. Расстояние между складом и цехом, где происходила отрезка ленты, вполне приличное, и составляет более ста метров, к тому же располагаются они в разных корпусах. Причем после отрезки оставшийся рулон ленты снова возвращается на склад, и так неоднократно (рис 1). Несложно догадаться, на что становится похожа лента к концу рулона в ходе таких транспортировок. К тому же начатые рулоны скреплялись скотчем и маркировались фломастером непосредственно на самой ленте, что приводило к увеличению отхода (рис. 2). Так как лента с отпечатками клея в работу не допускается, приходилось выкидывать куски размером около метра (приблизительно 0,8 кг). А если учесть, что 1 кг БрБ2 стоит 2200 рублей, становится ясно, насколько колоссальными были потери. Было подсчитано, что за месяц лишь только из-за неправильной транспортировки и хранения ленты приходилось выбрасывать около 20000 рублей.

Рис. 1

1 - Получение ленты на складе,

2 - Отрезка ленты на участке в цехе,

3 - Возвращение остатка рулоны ленты на склад.

Кроме того выявилось, что львиная доля загрязнений на ленте также добавлялась во время транспортировки, так как путь ленты лежал через улицу, а транспортировалась она на обыкновенной тачке, которую грузчики используют для всех видов работ, в том числе и транспортировки промасленных деталей. А при изготовлении мембран из ленты марки БрБ2 требуется лента с идеально чистой и ровной поверхностью, на которой не то что следы масла, даже пылинки не допускаются.

рис. 2

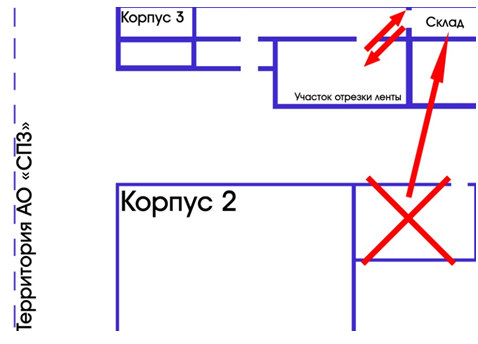

Для исключения подобных потерь в будущем было предложено перенести место хранения ленты (минимальной партии, не более одного рулона) непосредственно на участок, в цех, исключив перемещение рулонов по улице (рис. 3). Такое изменение положения склада позволило сократить время транспортировки одного рулона ленты с 59 до 12минут. Также было предложено скреплять ленту не скотчем, а струбцинами. Причем на струбцине можно также закрепить бирку с обозначением ленты и ее веса, что исключает маркировку на поверхности материала, исключив, таким образом образование большого количества отхода ленты (рис. 4).

рис. 3

рис. 4

В рамках проекта также были выявлены «Узкие места» производства. Одним из таких «Узких мест» оказался участок прокатки. Прокатный стан – оборудование лимитирующее. Он постоянно находился в ремонте, к тому же качество проката ленты было далеко от совершенства. Чтобы устранить эти потери, изначально даже планировалось приобрести новый стан (стоимостью 2,5 млн. руб.), но сделав техническое освидетельствование оборудования, ремонтные службы пришли к выводу, что списывать оборудование еще рано. Было выявлено, что на нем отсутствовало охлаждение, что и приводило к перегреву валов и, как следствие, к ежесменному 4-часовому простою оборудования. Кроме того, прокатка ленты осуществлялась лишь с одной стороны вала, так как другая его сторона была изношена, что напрямую влияло на качество продукции. Чтобы исключить подобные потери в будущем, необходимо было отшлифовать валы, оборудовать их охлаждением и заменить некоторые изношенные детали. Эти работы были включены в план мероприятий по проекту. Все это позволило исключить необходимость в закупке нового оборудования, что еще раз подтверждает важность контроля технического состояния оборудования. А для поддержания оборудования в надлежащем техническом состоянии разработан TPM.

К тому же проект примечателен еще и тем, что впервые рабочая группа была разделена на подгруппы, для каждой из которых выделено отдельное время и место сбора. Каждая подгруппа занималась своими вопросами, своего рода мини-проектами. Например, подгруппа №1 - организацией системы хранения ленты; подгруппа №2 - регламентацией и систематизацией выдачи ленты в производство, а также порядком осуществления входного контроля; подгруппа №3 - занималась выявлением причин возникновения несоответствий и проведением экспериментов, на основании которых разрабатывался план мероприятий по проекту. Такое параллельное распределение обязанностей рабочей группы позволило реализовать проект в кратчайшие сроки и буквально за месяц в корне изменить ситуацию, связанную с качеством выпускаемой продукции. Ведь в один и тот же момент времени каждая подгруппа независимо друг от друга занималась своими вопросами. И как следствие, уже в июле ни одна мембрана не была забракована по пятнам.

Таким инновационным и продуктивным получился у нас обыкновенный (штатный) проект по качеству в котором были задействованы все дирекции завода. В заключение добавим; не нужно бояться перемен, иногда стоит отклониться от привычного графика и хода событий, чтобы появилась возможность сравнить свои результаты и сделать определенные выводы.