За последние годы АО «ВМЗ» достигло высоких показателей по объему выпуска продукции и повышению ее качества. Во многом это обусловлено системной работой с потерями, которая была начата еще в 2004 году. Но наиболее заметные результаты в этом направлении работы отмечаются в последние 5 лет: наблюдается сокращение времени переналадок, замены технологического инструмента, повышается надежность работы оборудования, растет производительность труда.

Автор: Олег Захаров, начальник Управления по развитию производственной системы АО «Выксунский металлургический завод»

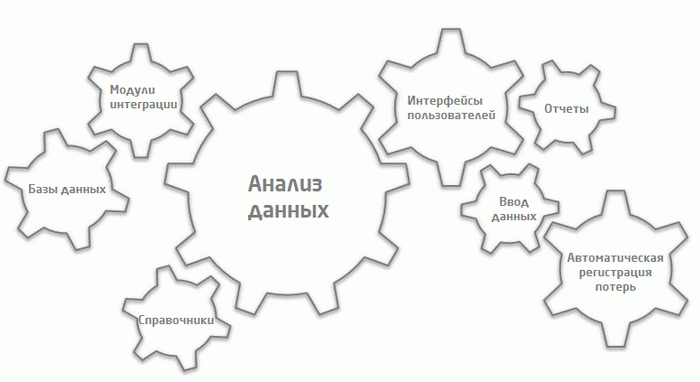

Одним из факторов, позволивших вывести работу с потерями на качественно новый уровень, стала разработка собственного уникального продукта – системы автоматизированного анализа работы цеха (далее по тексту – система, либо СААРЦ). Система позволяет вести регистрацию всех потерь (как вручную, так и автоматически), производить их классификацию, осуществлять обработку и хранение данных и определять причинно-следственные связи (влияние того или иного агрегата на работу производства) формировать аналитическую отчетность, представлять отчетность как в графическом в виде, так и в виде таблиц. Упрощенная схема функционала СААРЦ представлена на рисунке 1.

Рис. 1. Упрощенная схема функционала СААРЦ

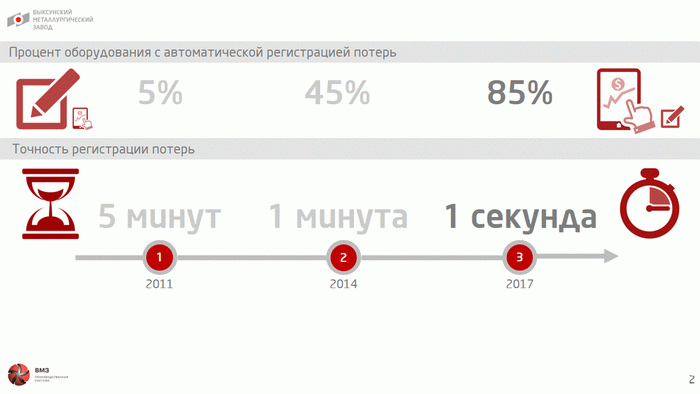

За счет данной системы с 2011 года в АО «ВМЗ» совершен качественный прорыв в работе с потерями.

В начале работы СААРЦ не имела возможности автоматической фиксации простоев, что не позволяло выявлять многие потери в производственном процессе, однако система постоянно совершенствуется. На сегодняшний день с целью сокращения влияния человеческого фактора регистрация начала/окончания потерь по 85 процентам ключевого оборудования автоматизирована. Рабочему остается только классифицировать потери. По ряду цехов потери регистрируются с точностью до 1 секунды. Ведутся работы по повышению быстродействия системы, а также по упрощению работы с ней и по дальнейшей минимизации влияния человеческого фактора. Основные этапы развития СААРЦ представлены на рисунке 2.

Рис. 2. Основные этапы развития СААРЦ

С учетом постоянного совершенствования и улучшения процессов определены дальнейшие шаги по развитию системы:

Система создавалась с целью реализации основополагающего принципа работы с потерями – внимание на все потери, акцент на наиболее весомые. Данный подход позволяет максимально эффективно расходовать имеющиеся ресурсы. В условиях ограничений ресурсов важно понимать, где эти ресурсы можно применить максимально эффективно. Система помогает определять ключевые потери (и проблемные агрегаты), которые оказывают наибольшее влияние на снижение эффективности. Пример определения ключевых видов и типов потерь (определяется по результатам детального анализа и выяснения первопричин), выработка корректирующих мероприятий представлена на рисунке 3.

Рис. 3. Пример определения ключевых видов и типов потерь в производственном потоке (увеличить изображение)

Следует отметить, что по сокращению менее критичных потерь работа также проводится, но в первую очередь за счет не затратных или мало затратных мероприятий.

В настоящее время ВМЗ освоил выпуск более 88 тысяч номенклатур продукции. Учитывая большое количество видов выпускаемой продукции, количество возможных маршрутов производства (прохождения различных этапов обработки) также велико: для одних видов продукции требуется выполнение одних операций, при производстве других такие операции не применяются. Система учитывает все эти особенности производства и при поиске причинно-следственных связей между потерями, и при расчете коэффициентов эффективности использования оборудования. При этом исключается влияние человеческого фактора – все расчеты выполняются автоматически. Пример выбора системой этапов обработки для расчета коэффициента эффективности использования оборудования для конкретного технологического маршрута представлен на рисунке 4.

Рис. 4. Пример выбора системой этапов обработки для расчета коэффициента эффективности использования оборудования технологического маршрута (увеличить изображение)

По мере освоения новых видов продукции и устранения/сокращения потерь при выпуске хорошо отработанных номенклатур возникает вопрос о контроле времени цикла обработки и определении достигнутой производительности. Вручную проводить данную работу трудоемко, долго и при этом не всегда можно обеспечить высокую точность. С целью устранения данных недостатков в системе реализован функционал, позволяющий автоматизировать указанный процесс. При незначительных трудозатратах на анализ можно легко определить, насколько фактическая производительность (или время цикла) соответствует установленной в нормативах. При необходимости выполняется пересмотр нормативов производительности. Регулярное проведение данной работы позволяет уточнять истинные возможности производства по мере устранения/сокращения потерь производства, сокращает вариативность процесса, делает процесс на каждой операции более стабильным, что в итоге также положительно сказывается на повышении точности планирования производства.

Зачастую данная система используется как инструмент вовлечения персонала в процесс поиска и устранения потерь, так как наиболее подробной информацией о том, что является причинами потерь в конкретный момент на каком-либо оборудовании, обладают рабочие, непосредственно выполняющие на нем операции. Поэтому они и выполняют действия по классификации потерь. Такой подход позволил не только повысить точность информации, но и увеличил оперативность. Было проведено обучение персонала работе в системе и методам выявления и устранения потерь. Все зарегистрированные (независимо от классификации) потери могут быть проанализированы в онлайн режиме. Анализом данных о потерях занимаются специалисты и мастера, но при необходимости отчет может сформировать любой сотрудник завода (доступ к отчетности открыт для всех). Информация, полученная в результате обработки данных, позволяет определять лучшие практики, которые впоследствии ложатся в основу изменений и улучшений, она позволяет оценивать эффективность разработанных мероприятий по сокращению потерь, отслеживать качество исполнения стандартов. Перечень ключевых проблем и агрегатов является основой для проработки в малых инициативных группах (МИГах), при разработке проектов улучшений в формате АЗ, рационализаторских предложений и экспресс-улучшений, а также для пересмотра рабочих стандартов. Вся эта работа проводится в совместной связке рабочих и специалистов.

Если остановиться на выявлении лучших практик, то система помогает определить лучшую смену, лучший агрегат, лучшего работника. Впоследствии данная информация используется для выявления и распространения лучшего опыта и практик в подразделениях АО «ВМЗ», благодаря чему удается ежегодно поддерживать положительную динамику по работе с потерями и повышению эффективности производства.