Заместитель генерального директора по экономике и развитию ОАО «Агрегат» Игорь Владимирович Скопинов рассказывает о системе оценки, позволяющей сопоставить между собой экономическую эффективность разнородных производств и повысить ответственность цехов за свои экономические результаты.

Обязательным условием конкурентоспособности предприятия является регулярная оценка эффективности его работы. Но фиксирования доходов и расходов для этого недостаточно. В рамках подготовки к выходу пятнадцатого номера Альманаха «Управление производством. Сокращение затрат: проверенные алгоритмы снижения себестоимости» заместитель генерального директора по экономике и развитию ОАО «Агрегат» Игорь Владимирович Скопинов рассказывает о системе оценки, позволяющей сопоставить между собой экономическую эффективность разнородных производств и повысить ответственность цехов за свои экономические результаты.

Экономика предприятия неразрывно связана с его производственной деятельностью. Одной из основ эффективного производства является рабочая экономическая модель как система инструментов управления. Опираясь на такой инструментарий, можно сделать выводы о правильности выбранного пути организационного и/или технологического развития, можно планировать перспективы участия в новых проектах и перспективы выхода из существующих проектов. При этом важно применять экономические методы управления соответствующие заданной стратегии предприятия.

В данной статье я не стану рассказывать об инструментарии, позволяющем сиюминутно максимизировать какие-то конкретные показатели предприятия (прибыль, стоимость предприятия, оборачиваемость или производные от них показатели). В рамках данной статьи я расскажу об одной из систем, применяемых на ОАО «Агрегат» для оценки эффективности его производственной деятельности с точки зрения экономической эффективности его производственных подразделений.

ОАО «Агрегат» – это динамично развивающееся предприятие, находящееся на рынке ВПК уже более 70 лет. Мы являемся одними из ведущих предприятий в области производства гидравлической и топливной аппаратуры для аэрокосмического комплекса страны. Потребителями нашей продукции являются крупнейшие отечественные предприятия из секторов авиадвигателестроения, самолетостроения и вертолетостроения, систем ПВО и обычных видов вооружения такие как: «НПЦ газотурбостроения «САЛЮТ», «Уфимское моторостроительное производственное объединение», «Московское машиностроительное предприятие имени В.В. Чернышева», «Росвертол», «ОАК», «Корпорация «Иркут», «Машиностроительный завод имени М.И.Калинина», «ГОЗ Обуховский завод». При этом мы не забываем о развитии гражданского сегмента производства, где с 1995 года начат и успешно продолжается выпуск гидравлического аварийно-спасательного инструмента, применяемого в структурах МЧС, ГИБДД, ЖКХ и других сферах жизнеобеспечения.

На сегодняшний день ОАО «Агрегат», с точки зрения производственных возможностей, включает в себя:

Система управления ОАО «Агрегат» опирается на несколько ключевых показателей машиностроительного производства, приведу некоторые из них:

Рост предприятия неразрывно связан с достижением поставленных целей и решением связанных с ними задач. При этом важно сохранять и поддерживать экономическую эффективность производства, управляя себестоимостью.

В связи с применением дифференцированных подходов к оценке производства перед нами стояла задача создать систему, позволяющую сопоставить между собой экономическую эффективность разнородных производств, повысить ответственность руководства производственных цехов за экономические результаты.

К моменту разработки и подготовки к внедрению новой системы, каждый из цехов формировал бюджет и отчитывался за его выполнение. Для цехов формировалось годовое, квартальное и месячное задание по выпуску товарной продукции (услуг) в нормо-часах. При этом перед цехами через бюджеты ставилась задача по снижению затрат и одновременно через оперативные планы – задача по росту объемов производства.

Логичным развитием существующей системы бюджетирования стала система планирования и оценки результатов производственной деятельности цеха, производной от показателей затрат и объема производства, так появилась система стоимости нормо/часа.

Преимуществом данной системы является возможность оценки разных (по мощностям, структуре и т.д.) цехов. Расчет стоимости 1 н/ч готовой продукции позволяет комплексно оценить эффективность использования предоставленных цеху ресурсов.

Стоимость 1 (нормо/часа) = затраты(руб.)/выпуск(нормо-часы)

Применяя подобный подход к оценке результата, возможно сохранение баланса между задачей оптимизации затрат и задачей роста объема производства. Как видно из приведенной формулы данный подход позволяет каждому цеху двигаться сразу в разных направлениях для достижения целевого показателя – уменьшать затраты и сохранять объем производства, либо наращивать объем производства быстрее роста затрат.

При этом структура затрат, в рамках которой производится сводное планирование, анализ и оценка результатов выглядит следующим образом.

Таблица Стоимость 1 н/ч

| Анализ затрат на 1 н/час | |||||

| Цех № | |||||

| № п/п | Статья расходов | Уд. вес | План | Факт | Отклонение |

| Затраты, руб. | Затраты, руб. | Затраты, руб. | |||

| 1 | Основной материал | 10,1 | 2 634 443,93 | 2 151 259,00 | -483 184,93 |

| 2 | Зарплата осн. рабочих | 21,55 | 5 619 496,83 | 8 039 528,37 | 2 420 031,54 |

| 3 | Начисления на з/п осн. рабочих | 6,83 | 1 781 380,50 | 1 029 964,02 | -751 416,48 |

| 4 | Зарплата цех. персонала | 9,78 | 2 550 552,32 | 2 521 875,47 | -28 676,85 |

| 5 | Начисления на з/п цех. персонала | 3,1 | 808 525,09 | 778 498,51 | -30 026,58 |

| 6 | Содержание персонала | 0,3 | 77 195,80 | 122 549,48 | 45 353,68 |

| 7 | Эксплуатация оборудования | 0,73 | 189 309,66 | 169 009,80 | -20 299,86 |

| 8 | Ремонт оборудования | 0,51 | 132 593,04 | 278 744,14 | 146 151,10 |

| 9 | Содержание зданий | 0,07 | 18 233,98 | 1 680 864,74 | 1 662 630,76 |

| 10 | Электроэнергия силовая | 1,84 | 479 061,25 | 494 370,77 | 15 309,52 |

| 11 | Прочие энергоресурсы. в т.ч.: | 0,29 | 75 878,63 | 85 772,30 | 9 893,67 |

| Световая эл. энергия | 13 237,56 | 11 388,19 | -1 849,37 | ||

| Отопление | 50 200,20 | 66 033,77 | 15 833,58 | ||

| Сточная вода | 8 221,88 | 7 482,46 | -739,42 | ||

| Холодная вода | 1 108,00 | 593,71 | -514,29 | ||

| Техническая вода | 3 111,00 | 274,17 | -2 836,83 | ||

| 12 | Затраты на оснастку и инструмент | 9,84 | 2 566 879,50 | 1 972 127,86 | -594 751,64 |

| Стоимость собственного инструмента | 1 053 513,33 | 1 029 964,02 | -23 549,31 | ||

| Ремонт оснастки | 125 520,00 | 175 451,96 | 49 931,96 | ||

| Стоимость покупного инструмента | 1 387 846,17 | 766 711,88 | -621 134,29 | ||

| 13 | Транспортные услуги сторонних организаций | 0,52 | 134 971,26 | 447 915,21 | 312 943,95 |

| 14 | Вспомогательный материал | 0,25 | 64 829,94 | 34 326,61 | -30 503,33 |

| 15 | Внутренний ремонт зданий | 0,79 | 207 133,25 | 692 051,46 | 484 918,21 |

| 16 | Амортизация | 23,92 | 6 237 700,22 | 6 237 700,22 | 0 |

| в т.ч. лизинг | 9,27 | 2 417 255,57 | 2 650 929,15 | 233 673,58 | |

| 17 | Непроизводительные расходы, в т.ч. | 0 | 152 919,65 | 152 919,65 | |

| опыты, испытания | 0 | 0 | |||

| брак | 0 | 152 919,65 | 152 919,65 | ||

| утеря | 0 | 0 | |||

| 19 | Возвратные отходы | 0 | -9 251,80 | -9 251,80 | |

| Итого: | 26 078 185,20 | 26 880 225,81 | 802 040,61 | ||

| Трудоемкость (н/ч) | 25660 | 26909,93 | |||

| Затраты на 1 н/ч, руб. | 1016,3 | 998,9 | |||

Для обеспечения вовлеченности цехового персонала в решение задачи повышения эффективности работы цеха показатель стоимости н/ч введен в расчет переменной части цеха, которая распространяется на весь состав инженерно-технических работников цеха.

Для страхования от принятия разовых решений показатель стоимости часа рассчитывается по методике нарастающего итога, т.е. на результат текущего месяца влияют результаты прошедших месяцев текущего года. Таким образом невозможно провалить несколько месяцев (получив например материал с годовым опережением) и затем быть в постоянном плюсе. Система подталкивает к ритмичности и позволяет выявить наличие и устранить причины неритмичных затрат как в конкретном подразделении, так и в целом по предприятию.

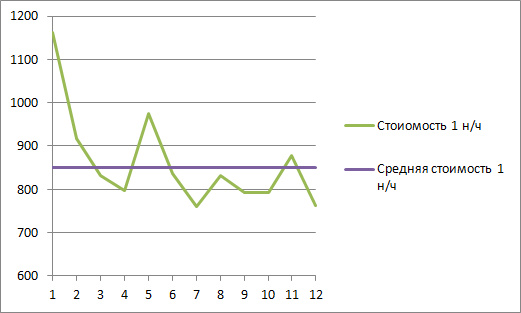

При расчете показателя необходимо обязательно учесть производственный календарь, т.к. у цехов может быть высокий уровень условно-постоянных расходов, плановая стоимость часа из месяца в месяц будет колебаться. Т.е. устанавливая на 2015 год плановый показатель стоимости 1 н/ч 850 рублей, нужно понимать, что план по месяцам должен выглядеть следующим образом.

| Основные цеха/месяц | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 2015 год |

| Цех | 1163 | 918 | 831 | 798 | 976 | 836 | 759 | 831 | 793 | 793 | 878 | 763 | 850 |

Каких результатов удалось достичь?

С момента внедрения системы прошло уже более 2-х лет за это время:

Рассмотренная система в настоящее время трансформировалась и получила дальнейшее развитие на предприятии.