Многие предприятия добиваются повышения качества управления производством за счет современных технологий. ОАО «Уфимское моторостроительное производственное объединение» - одно из них. Проследим эволюцию и эффективность такого подхода к развитию информационной системы на их примере.

Автор – Артюхов Александр Викторович, управляющий директор ОАО «УМПО»

На рубеже последней смены десятилетий в отечественной промышленности, осуществляющей производство сложной машиностроительной продукции, особенно продукции военного назначения, сложилась ситуация, когда предприятия часто оказываются не готовыми к удовлетворению запросов потенциальных потребителей их продукции. Эта ситуация проявляется в виде проигранных тендеров иностранным конкурентам на внешних рынках, срыва выполнения условий заключенных контрактов, непредвиденных убытков и прочих потерь в основной деятельности предприятий.

Причиной такого положения в значительной степени является не низкое качество изготовления или неконкурентоспособные потребительские свойства продукции, обусловленные несовершенством конструкции или технологической отсталостью производства, а недостаточный уровень эффективности управления производственными процессами. Значение и степень сложности задачи управления производственными процессами многократно возрастают с увеличением масштаба предприятия, особенно это актуально для холдинговых компаний и корпораций, имеющих сложную многоуровневую структуру управления.

Управление предприятием базируется на всестороннем анализе информации, отражающей соответствие фактических значений показателей, характеризующих ход, состояние и эффективность производственных процессов, плановым или нормативным значениям. На этом же анализе основана оценка эффективности формируемых менеджментом предприятия управляющих воздействий на производственную систему. Поэтому, становится очевидным факт, насколько оперативно и достоверно менеджеры предприятия обеспечиваются необходимыми данными о производственных процессах, настолько эффективно управление производственным предприятием.

Очевидно, что одним из наиболее эффективных инструментов повышения качества управления производством на предприятии является применение современных возможностей информационных технологий, в практическом использовании которых многие отечественные предприятия существенно уступают своим зарубежным конкурентам. В то же время, предприятия, целенаправленно вложившие средства в развитие информационных технологий, смогли не только выжить в период кризиса 90-х годов, но и обеспечить существенный рост производства без какой-либо государственной поддержки в 2000-х. Эволюцию и эффективность такого подхода к развитию информационной системы можно проследить на примере ОАО «Уфимское моторостроительное производственное объединение».

ОАО УМПО в это время столкнулось с серьезными проблемами, связанными с освоением серийного производства нового турбореактивного двигателя четвертого поколения АЛ-31Ф для самолета СУ-27. Новое производство потребовало применения принципиально новых технологий, что с учетом необходимости параллельного изготовления освоенных двигателей, создавало серьезные трудности в постановке нового двигателя на серийное производство.

В этих условиях руководство завода определило одним из главных направлений развития предприятия – внедрение автоматизированной системы управления производством. С этого момента начался принципиально новый этап в развитии информационной системы предприятия.

Во-первых, было принято важное решение – отказаться от используемой ранее методики производственного планирования и учета, основанной на суткокомплектах и машинокомплектах, и реализовывать производственное планирование на основе стандарта MRP. Это решение позволило выстраивать алгоритмы планирования производства существенно эффективнее ранее применяемых и, как показала жизнь, стратегически правильно определить развитие системы на десятки лет вперед.

Второе принципиальное решение – приоритетное финансирование разработки системы и развития технической инфраструктуры информационной системы управления. Благодаря этому решению в короткое время на заводе с использованием оптоволоконных линий связи была построена корпоративная информационная сеть на 1600 рабочих мест и реализована система оперативно-производственного планирования и управления.

Соответственно, пришлось решить глобальную задачу – перевести все прикладное программное обеспечение с ЕС ЭВМ на новый технический комплекс, основанный на применении персональных компьютеров, что позволило ежесуточно обрабатывать информацию о движении всех материальных ценностей и незавершенного производства и обеспечить все службы предприятия актуальной информацией для принятия решений ежедневно к 7 часам утра.

Таким образом, на предприятии уже в начале 90-х годов работала одна из самых эффективных в стране информационных систем. И этот факт стал одним из определяющих моментов в успешной работе предприятия в будущем.

В начале 2000-х началась стабилизация в отечественном промышленном производстве. УМПО возобновило поставки продукции в рамках гособоронзаказа, появились крупные контракты на поставку военной техники за рубеж, в первую очередь в Китай и Индию.

В этой ситуации предприятие столкнулось с новой проблемой: за время кризиса с завода ушли многие опытные руководители среднего звена – мастера и начальники цехов, а молодые руководители не имели достаточного уровня знаний производства и опыта своих старших коллег. В условиях интенсивного наращивания темпов производства они не справлялись с потоком информации, связанной с управлением производственными процессами, что приводило к невыполнению производственных планов. Руководством завода была поставлена задача существенной модернизации информационной системы, усиления ее роли в управлении производством.

В 2002 году в ОАО «УМПО» был запущен проект по внедрению ERP системы Baan, которая в настоящее время имеет название Infor ERP Ln. По времени начало проекта совпало с выходом предприятия из кризисного состояния и началом уверенного роста экспортных поставок двигателей для самолетов семейства Су-30.

На начальном этапе проекта был разработан подробный план внедрения системы, создан координационный совет для контроля хода проекта и решения многочисленных организационных проблем, возникавших, как правило, на стыке зон ответственности отдельных подразделений предприятия, которые участвовали в проекте. Проект был разбит на несколько функциональных направлений, каждое из которых возглавил менеджер, который назначался из числа руководителей подразделений, ответственных за соответствующее функциональное направление.

В течение полутора лет удалось завершить внедрение базовой функциональности основных модулей системы, охватывающих производство, складскую логистику и учет материалов, финансы. Поскольку система Infor ERP Ln изначально создавалась для управления дискретным многопередельным машиностроительным производством, удалось в короткие сроки внедрить пооперационный учет движения деталей и сборочных единиц по технологическому маршруту, обеспечив объективный контроль выполнения плановых заданий и учет стоимости полуфабриката на каждой технологической операции. Высокая детализация учета позволила сделать производственные процессы прозрачными для менеджеров предприятия всех уровней. Наличие достоверных данных о том, какое количество деталей и сборочных единиц находится на определенных технологических переделах, позволило эффективно планировать не только выпуск продукции, но и запуск производства всех компонентов выпускаемых изделий, а так же потребность в материалах и денежных средствах на производственную программу будущих периодов.

В последующие годы осуществлялось планомерное расширение границ проекта и развитие функциональности внедренных модулей. В частности, в целях совершенствования производственного учета была проведена существенная доработка модуля для учета затрат в производстве, позволившая учесть в функциональности системы ряд особенностей производственных процессов предприятия и повысить оперативность учета за счет обеспечения прямой интеграции с подсистемой бухгалтерского учета.

С ростом объема услуг, оказываемых предприятием по сервисному послепродажному обслуживанию продукции, возникла необходимость во внедрении специализированного модуля управления выполнением капитального ремонта двигателей поступающих из эксплуатации. Особенность задачи заключалась в том, что выполнение капитального ремонта двигателей осуществляется на одних производственных мощностях с их серийным производством, а глубина ремонта и связанная с ней себестоимость являются переменными, зависящими от фактического состояния ремонтируемого изделия. Необходимо было обеспечить обоснование стоимости работ заказчику на основе гибкого управления затратами, возникающими при выполнении капитального ремонта. Задача была решена за счет организации индивидуального учета затрат по каждому изделию в Infor ERP Ln в общем потоке с серийным производством двигателей.

В настоящее время информационная система предприятия поддерживает основные бизнес-процессы управления:

Внедрение интегрированного комплекса задач позволило получить следующие результаты:

Внедрение системы Infor ERP LN позволило повысить конкурентоспособность в стратегическом аспекте, вывести предприятие на уровень управления и организации производства и услуг, присущий ведущим мировым компаниям.

Эффективность управления ресурсами, используемыми в производстве, характеризуется показателем оборачиваемости запасов, который позволяет обоснованно и в цифровом выражении оценить результаты применения системы. Как показывает практика, на предприятиях, использующих интегрированные ИТ решения для управления производственными процессами, оборачиваемость запасов и НЗП выше, чем на других предприятиях, аналогичных по продукции и технологии.

Если проследить динамику оборачиваемости запасов материалов и незавершенного производства УМПО с момента начала внедрения системы в 1989 году до настоящего времени, можно увидеть существенное изменение этого показателя именно с момента ввода системы в промышленную эксплуатацию в 1992 году (рис 1).

Таким образом, кроме качественных показателей эффективности, отмеченных выше, можно оценить экономию от внедрения системы и в количественном выражении, которая характеризуется снижением оплаты процентов за кредитные средства, вложенные в запасы. Проведенный расчет стоимости кредитных ресурсов, которые УМПО должно было бы оплатить в случае, если бы оборачиваемость сохранилась на уровне 1989-1992 годов, составляет в ценах 2010 года более 12 млрд. рублей за 20 лет.

Рис. 1. Динамика оборачиваемости запасов и НЗП

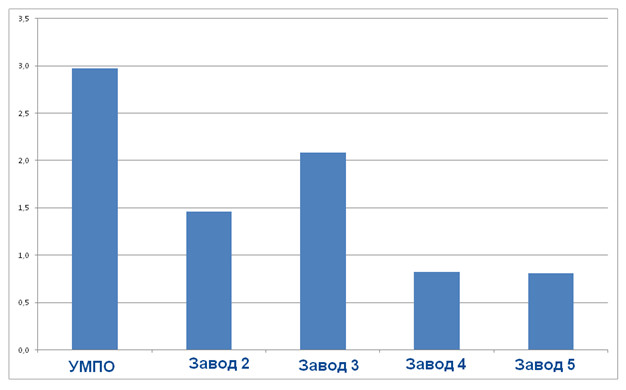

Эффективность системы подтверждается также сравнительным анализом оборачиваемости запасов по группе родственных авиадвигателестроительных предприятий (рис. 2).

Рис. 2. Оборачиваемость запасов материалов и НЗП по группе родственных предприятий за 2010 год (оборотов в год)

Сравнение абсолютных значений запасов заводов 1 и 2 показывает, что, например, упущенная выгода по предприятию 2, имеющему аналогичную выручку, может составить за год до 400 млн. рублей, а по предприятию 4, имеющему выручку в три раза меньшую, чем по предприятию 1 – до 160 млн. рублей в год.

Анализ показателей оборачиваемости в совокупности с предыдущей оценкой показывает, что эффективно работающая информационная система позволила бы превратить упущенную выгоду в реальную прибыль, а окупаемость вложений в систему составила бы менее года.

ОАО «УМПО» рассматривает развитие информационной системы как механизм реализации общего стратегического направления, а именно, как поддержку управления и адаптации моделей всех бизнес-процессов предприятия в соответствии с постоянными изменениями условий внешней среды и оптимального использования всех ресурсов предприятия. Бизнес-процессы предприятия поддерживают весь жизненный цикл изделий от технологической подготовки производства до послепродажного обслуживания и, соответственно, система должна охватить полный комплекс задач управления предприятием.

Можно выделить следующие основные направления развития информационной системы на базе последних версий системы Infor ERP Ln:

В новых экономических условиях предприятия, ранее не обращавшие внимание на эффективность производственных процессов, столкнулись с ростом издержек в виде платы за кредиты в связи с неоправданно большими запасами материалов и незавершенного производства. А в условиях роста объемов производства оборотные средствах растут, как правило, более высокими темпами.

В то же время часто приходится сталкиваться с дискуссиями о необходимости применения на крупных машиностроительных предприятиях и холдингах дорогостоящих интегрированных ERP систем. Распространенной позицией менеджеров, отвечающих за принятие решения в данном вопросе, является мнение, что для управления предприятием можно обойтись более дешевым решением или даже самим разработать подобную систему.

Действительно, стоимость промышленной ERP для крупного предприятия может составлять десятки миллионов рублей. Но при рассмотрении вопроса необходимо учесть, что разработчиками широко применяемых ERP систем на протяжении длительного времени эволюции такой системы в ее функциональность закладывались лучшие практики управления в виде базовых бизнес процессов, алгоритмов, настроек и т.д. Поэтому, после внедрения системы, как правило, за короткое время происходит заметное улучшение показателей эффективности работы предприятия. Для предприятий машиностроения это, в первую очередь, сокращение объемов запасов и незавершенного производства в среднем на 10-30% и повышение оборачиваемости. Если произвести несложные расчеты, можно убедиться, что для большинства предприятий уже этого будет достаточно чтобы окупить затраты на приобретение и начальный этап внедрения ERP системы.

Особое значение применение ERP систем приобретает при создании машиностроительных корпораций или холдингов. Как правило, при интеграции нескольких предприятий в единую производственную структуру с внутренней кооперацией, возникает задача обеспечения согласованной деятельности предприятий в рамках сквозных производственных процессов. Необходимо установить единые для всех предприятий правила, регламентирующие основные бизнес процессы – производственное и финансовое планирования, логистику, управленческую и бухгалтерскую учетные политики, методики оценки эффективности деятельности предприятий и отдельных подразделений и др.

Для эффективного управления корпоративными структурами необходима оперативная консолидация информации с уровня предприятий на корпоративный уровень. Решение этих задач в сжатые сроки возможно только на основе применения единого ERP решения для всех предприятий, входящих в корпоративную структуру.