Какую характеристику может получить производственная система, если главную ставку при ее внедрении сделать на людей предприятия? «Система работает и пустила глубокие корни», – так об изменениях на ТВЗ отозвался старший вице-президент по технологии подвижного состава «Alstom Transport» Янн Винсент. За ответами на вопросы об успешности пути мы обратились к Александру Василенко, генеральному директору ОАО «ТВЗ».

– Александр Альбертович, Тверской вагоностроительный завод встал на путь постоянного совершенствования в 2010 году. В направлении внедрения производственной системы Трансмашхолдинга (ТМХ), основанной на принципах бережливого производства, сделаны только первые шаги. К чему они привели?

– Да, система бережливого производства внедряется у нас лишь с апреля 2010 года, однако перемены, которые произошли на предприятии за это время, очевидны для всех.

Начиналось все с двух пилотных участков. В 2011 году бережливым производством было охвачено уже 22 участка или более 25 процентов от общего количества заводских площадей, а в текущем году планируем выйти на 50-процентный охват завода. И мы планомерно движемся к поставленной цели.

Основам бережливого производства уже обучено 4500 человек, или 77 процентов работников завода.

В результате внедрения производственной системы ТМХ нам удалось на 14 процентов сократить производственные площади, на 14 процентов увеличить производительность труда, на 19 процентов повысить качество продукции и на 44 процента сократить запасы на складах. Экономический эффект от внедрения новой производственной системы составил около 70 миллионов рублей.

– Как оцениваете трудности процесса: внедрение БП идет со «скрипом» или достаточно легко?

– О легкости говорить не приходится. Бережливое производство – это философия, требующая коренных изменений в менталитете и мышлении работников, что само по себе уже не просто. Еще в самом начале пути мы отчетливо осознавали: пока важность внедрения БП будет понятна лишь единицам, дело не сдвинется с мертвой точки. Поэтому сделали акцент на обучении не только высшего звена управления, но и линейных руководителей, на активном вовлечении их в процесс внедрения бережливого производства на вверенных им участках. Важно было донести до людей, что необходимость внедрения БП диктует время, что это не каприз и не очередная кампания – если мы хотим жить лучше и быть конкурентоспособнее, мы просто обязаны работать над изучением и сокращением внутренних издержек. Именно в них скрыт колоссальный потенциал. По-другому сегодня нельзя! Тверские вагоностроители это понимают, а «скрип», если где-то и встречается, то он все равно не в состоянии заглушить голос здравого смысла.

– Приходилось встречать отрицательные комментарии персонала цехов о результатах нововведений, мол, «неправда, что производительность повысилась на 22 процента и что уровень простоев снизился на 50 процентов; покраской полов, которые облазят через неделю, производство не поднимешь». Некоторые жалуются: «раньше работали весь месяц, еще и в выходные просили выходить, а сейчас по 1,5-2 недели штаны протираем: то лимита нет, то еще чего-нибудь придумают». Как Вы считаете, в чем причина такого недоверия и недовольства? Почему люди не верят в то, что они делают?

– Подобные высказывания, очевидно, касаются не системы бережливого производства как таковой, а каких-то конкретных примеров и предприятий. Поводов для таких высказываний может быть как минимум два. Первый – формальный подход к бережливому производству, когда все, действительно, ограничивается покраской полов. И здесь вопрос к конкретной команде, которая занимается внедрением БП. Второй – личная «обиженность» людей, которые не хотят меняться сами и в штыки встречают все новое. Значит, с людьми надо работать. Успешное внедрение бережливого производства невозможно без активного вовлечения в процесс всех работников. Без их поддержки, без их творческого подхода и стремления к улучшениям использование всех других методов едва ли способно принести результат. Всем надо осознать: другого пути сегодня нет – сохранить конкурентоспособность можно, лишь целенаправленно двигаясь вперед.

– Как вы минимизируете сопротивление персонала?

– Мы работаем не над минимизацией сопротивления, а над стимулированием активности персонала и его осознанного участия во внедрении БП. Поэтому обучаем персонал, развиваем систему материальной и нематериальной мотивации. В частности, изменили систему премирования: понимание и выполнение требований концепции бережливого производства стало одним из критериев, на основании которых оценивается труд работников предприятия. Большую долю премии работник получает за качественное выполнение должностных обязанностей. Как показывает мировая практика, когда рабочий в процессе рабочего дня контролирует выполнение собственных технологических операций, когда соблюдает правила охраны труда, которые предписываются непосредственно ему, когда культура производства для него не пустой звук, качество выпускаемой им продукции повышается.

Наша опора – цеховые технологи, мастера. Именно они – главные проводники идей БП. Да и основная масса работающих уже понимает, насколько комфортнее работать в условиях бережливого производства.

После проведения аттестации часть наших работников получила возможность работать на самоконтроле – они полностью отвечают за качество выполненной работы своим именем и репутацией.

– Александр Альбертович, какой отклик нашел у персонала разработанный на предприятии Кодекс поведения в бенчмаркинге ОАО «ТВЗ»? Каким образом этот внутренний документ влияет на работу в направлении БП?

– Говорить о масштабном отклике пока рано: не всем еще ясно, о чем, собственно, идет речь, когда звучит слово «бенчмаркинг». По сути, это структурированный подход к обмену опытом – анализ лучших решений и продуманное их использование. И в этом плане мы, безусловно, не ограничиваемся наличием Кодекса поведения в бенчмаркинге, а работаем системно, причем, не ограничиваясь пределами завода.

У нас создан сайт, где помимо полезной теоретической информации размещены реальные примеры использования инструментов бережливого производства на различных участках и есть возможность задать вопросы тем, кто занимался их внедрением. Примеры регулярно обновляются и дополняются. Тут же можно оставить и собственные предложения по БП. Ежедневно на сайт заходят порядка 300-400 посетителей, что для столь узкоспециализированной площадки достаточно высокий результат. Он, кстати, дает основания говорить о том, что люди понимают: обмен опытом дает им определенные ориентиры в развитии. Он позволяет не тратить время на «повторное изобретение велосипеда», а сразу сделать шаг вперед на основе базы, уже заложенной другими. И это, несомненно, тоже влияет на оптимизацию деятельности предприятия.

– Какие инструменты БП находятся сейчас в процессе внедрения и на какой стадии?

– В настоящее время на Тверском вагоностроительном заводе применяется достаточно широкий спектр инструментов для внедрения бережливого производства. Их использование зависит от поставленной задачи и сферы, где оно происходит.

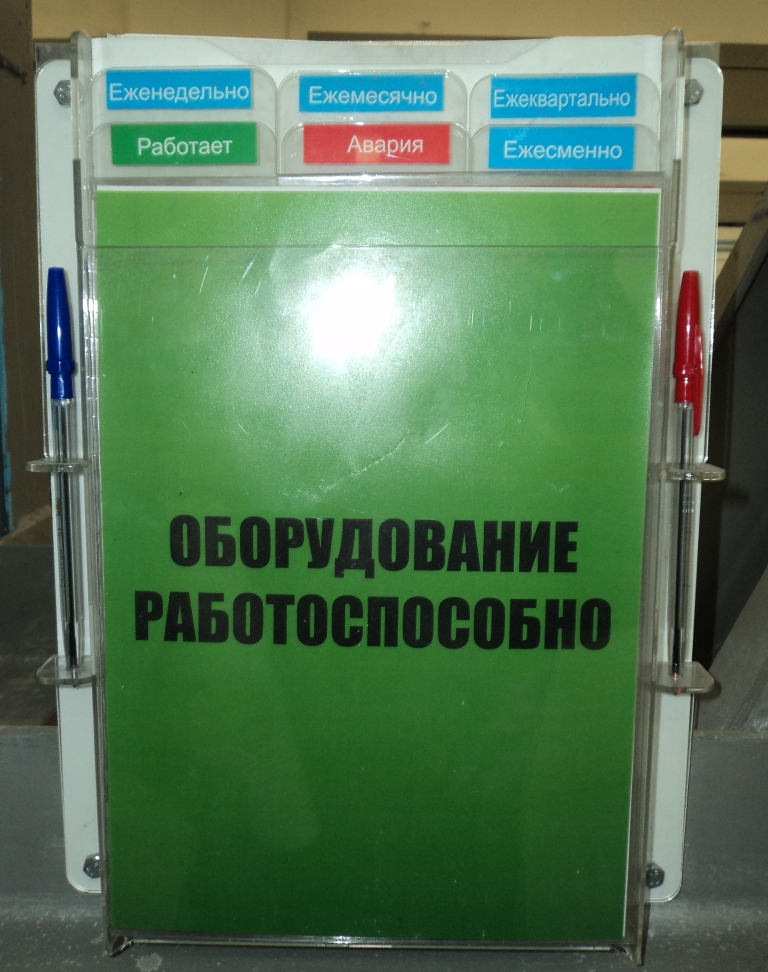

Системой 5S, которая считается «фундаментом» всех преобразований, охвачено практически все предприятие. На каждом производственном участке внедряется визуальный менеджмент, например, стенды, где отображается работа по внедрению бережливого производства и производственная ситуация. Для определения потерь в производстве на заводе применяется инструмент «Карта потока создания ценности».

Осваиваются и другие инструменты: TPM, SWIP, SMED, канбан, балансировка линии, 8D и другие. Их применение, как правило, взаимосвязано. Так, ТРМ активно используется на пилотных участках и там, где реализуются программы недельных улучшений (SWIP). Кстати, через SWIP прошли уже 13 участков. Канбан, позволяющий бороться с возникновением запасов и перепроизводства на рабочих местах, успешно применяется во взаимодействии между деревообрабатывающим и вагоносборочным цехами. Сейчас этот инструмент осваивается в рамно-кузовном цехе на потоке сборки.

Внедрение SMED началось с одного станка в холодно-прессовом цехе и сейчас будет продолжено. Мы работаем по каждому из инструментов: изучаем, внедряем, практикуемся, совершенствуемся в их понимании и применении.

– Какова последовательность внедрения инструментов и что при внедрении каждого из них оказалось для вас самым сложным?

– Начинали мы с системы организации рабочих мест 5S. Ее внедрение выявило скрытые ресурсы, использование которых позволило не только сделать производство более эффективным, но и улучшить моральный и психологический климат в коллективах, повысить безопасность работ.

Параллельно с 5S приступили к внедрению ТРМ – системы всеобщего обслуживания оборудования и реализации программ недельных улучшений (SWIP). Как показывает опыт, системное развитие ТРМ на нашем предприятии обеспечило повсеместное вовлечение работников, эксплуатирующих оборудование, в его обслуживание. Благодаря непрерывному мониторингу оборудования со стороны работающих и принятию мер по улучшению его технического состояния, уже на начальном этапе удалось существенно снизить процент аварийных выходов оборудования из строя.

Вообще 5S и ТРМ и, пожалуй, визуальный менеджмент, – тот фундамент, на котором традиционно строится система бережливого производства. Только на их базе можно строить дальнейшее развитие и внедрять инструменты более высокого порядка, о которых уже упоминалось.

Следующим шагом стало проведение балансировки линии, освоение SMED и канбан, а также методов решения проблем: 8D, QRQC, PDCA… Последовательность освоения инструментов зависела от нашей готовности к этому. Оценив ситуацию, представители центральной команды ТМХ проводили обучающую сессию, в ходе которой доводили до сотрудников завода суть данного инструмента, и это становилось отправной точкой для того, чтобы мы продолжали дальше его внедрять и развивать.

– Возникали ли по ходу дела сверхсложности?

– Нет. В принципе, все укладывалось в понятие «рабочие моменты». Хотя, конечно, многое приходилось адаптировать к нашим условиям. Ведь внедряемая нами система базируется на опыте международного гиганта Alstom Transport. Она разрабатывалась с учетом особенностей сборочных производств, специфика деятельности которых, конечно же, очень отличается от нашей. Возьмем, к примеру, инструмент SMED. Когда речь идет о сборочном серийном производстве, вопрос с быстрой переналадкой оборудования решается куда проще, чем в условиях многономенклатурности продукции и постоянного освоения новых направлений. Так что приходится творчески подходить к имеющемуся опыту и адаптировать его к нашим реалиям.

– В чем состоит ваше партнерство с заводами Трансмашхолдинга и транспортной компанией ALSTOM в освоении БП?

– Если говорить об Alstom Transport, то для нас использование знаний и опыта французской компании – это возможность избежать ошибок, которые она успела сделать в процессе внедрения и совершенствования собственной производственной системы. Огромным подспорьем для завода стала «дорожная карта» – документ, разработанный дирекцией по производственной системе ЗАО «Трансмашхолдинг». В нем четко обозначены основные вехи как ориентир при совершенствовании производства. Всестороннюю поддержку – как методологическую, так и практическую – по внедрению бережливого производства нам оказывает «центральная команда», организованная в холдинге.

Что касается заводов холдинга, то мы общаемся достаточно тесно: бываем друг у друга на производстве, обсуждаем проблемы, обмениваемся опытом.

– Какой опыт коллег стал показательным для развития производственной системы ТВЗ?

– Все заводы ТМХ работают в рамках общей методологии, но каждое предприятие в силу своей специфики и понимания системы что-то дорабатывает, дополняет, совершенствует. Поэтому при посещении коллег каждый старается почерпнуть что-то для себя полезное в подходах к инструментам, в визуальной подаче результатов и так далее. К примеру, НЭВЗ и МВМ начали работать над внедрением бережливого производства раньше нас и на первых порах мы, безусловно, опирались на их опыт, которым они с нами охотно делились. И все же самыми показательными и ценными для нас являются поездки на предприятия Alstom Transport, где эта производственная система работает, где она уже стала нормой жизни.

– А есть ли что-то уникальное в вашем подходе к развитию ПС?

– Вряд ли можно это назвать уникальным, но с первых шагов внедрения БП мы категорически отказались от формализма и все время неуклонно придерживаемся этого правила. Вовлечь людей в преобразования, чтобы сделать их необратимыми, – одна из ключевых задач, решаемых сегодня предприятием. А это возможно только при постоянном обучении, причем на всех уровнях. Обучающие семинары по различным направлениям для руководителей, издание мини-пособия по БП для рабочих, информационные стенды в цехах, постоянное отслеживание хода внедрения системы в заводской газете «Вагоностроитель» и на сайте «Бережливое производство», вовлечение в процесс решения проблем с использованием различных методов БП как можно более широкого круга работников, – вот в этом как раз и состоит наш подход. И он действительно работает. Если рабочие подходят к руководству с вопросом: «когда же на нашем участке будет внедряться БП?», – это, согласитесь, дорогого стоит.

– Безусловно, согласна. Видно, что проводится серьезнейшая работа по вовлечению сотрудников в процесс совершенствования. Да и повод для радости, когда тебя понимают. А какие еще достижения Вы бы обозначили как достойные внимания других предприятий в плане обмена опытом?

– Осенью 2011 года, спустя полтора года после того, как наш завод включился в процесс внедрения новой производственной системы, нам удалось занять первое место среди предприятий ТМХ, вступивших на путь изменений. В ходе конференции, которая прошла на базе ТВЗ в конце ноября прошлого года, руководство компании Alstom Transport высоко оценило итоги работы нашего завода по внедрению БП, назвав их среди предприятий холдинга выдающимися. Особо было отмечено, что примеры внедрения бережливого производства демонстрировали не специалисты по БП, а цеховые рабочие, мастера, технологи. И это говорит о том, как выразился старший вице-президент по технологии подвижного состава компании «Alstom Transport» Янн Винсент, что «система работает и пустила глубокие корни». Столь высокая оценка, безусловно, приятна, и, наверное, на данном этапе это можно рассматривать как определенное достижение, но наша основная цель – сделать процесс улучшений постоянным.

Что касается обмена опытом, то мы открыты для коллег и готовы делиться нашими наработками со всеми, кто в них заинтересован.

– Чем ознаменуете текущий год и ближайшую перспективу? Что сделаете для того, чтобы сохранилась уверенность в постоянном совершенствовании?

– На 2012 год у нас запланированы новые пилотные участки, освоение новых инструментов, проведение мероприятий балансировки по линиям сборки кузова, сборки тележки, окрасочного пролета корпуса малых серий и много другой повседневной кропотливой работы, направленной как раз на постоянное совершенствование. Эта работа носит плановый системный характер. Там, где внедрена система «Бережливое производство», она поддерживается и после того, как участок перестает быть пилотым: на каждом из них есть свой куратор, периодически реализуются программы недельных улучшений SWIP, дающие новый толчок развитию и совершенствованию.

Системный характер носит и обучение. Запланировано дополнительное обучение тех, кто уже владеет определенным набором знаний по системе БП, с целью закрепления повышения уровня их знаний и отработки навыков. Специальное обучение проводится и по каждому из вновь осваиваемых инструментов. Во всех подразделениях назначены внутренние преподаватели, которые обучают работников на местах. Именно на людей, на их осознание необходимости постоянного совершенствования мы и делаем главную ставку. В апреле пройдет очередная волна аудита по обновленной и усложненной дорожной карте. Мы постараемся подтвердить достигнутый уровень и положительную динамику перемен.

– Александр Альбертович, желаю силы духа, твердости и настойчивости на этом нелегком пути. Все получается, когда есть желание развиваться, вера в собственные силы и всесторонняя поддержка коллектива. Так держать!

Карта потока создания ценности.

|

|

| Фото 3. Стандарт выполнения операций. | Фото 4. Комплект регламентов для автономного обслуживания оборудования (ТРМ). |

Участок сборки-сварки консолей рам рамно-кузовного цеха.

Деревообрабатывающий цех.

Холоднопрессовый цех.

Тележечный цех.

Подготовила Ольга Лазарева