Поддержка руководства компании, постоянное обучение руководителей и персонала на всех уровнях вопросам бережливого производства дает свои положительные результаты в совершенствовании деятельности предприятия. И хотя Бережливый дом уже построен, но самое интересное еще впереди. Что сделано и какие плоды получены, в своей статье рассказывает Ольга Щепетилова, ведущий специалист Группы по развитию производственной системы ОАО «Русские краски», участник конкурса работ лин-менеджеров «Про ЛИН».

ОАО «Русские краски» – компания с большой историей и устоявшимися традициями. В 2013 году завод отметит 175 лет со дня своего основания. А начиналось все в 1838 году, когда в Ярославле купцом Вахрамеевым был основан первый завод по производству красок. В советские времена с 1922 года завод именовался «Победа рабочих» и уже тогда был известен как одно из самых крупных лакокрасочных производств России. С 2001 года завод носит название «Русские краски», производит продукцию различных направлений: авторемонтного, декоративного, индустриального, конвейерного.

В 2006 году крупные предприятия химической промышленности переживали не лучшие времена. Большое количество вновь создаваемых небольших компаний, способных быстро реагировать на изменения потребительского спроса и изготавливать дешевую продукцию, стали вытеснять с рынка предприятия-гиганты, захватывать новые сегменты. Именно тогда, анализируя ситуацию, осознавая свои недостатки, мы поняли, что высокая себестоимость, отсутствие гибкости производства, перспектив в развитии бизнеса не позволят нам удержать высокую планку лидеров российской лакокрасочной отрасли.

Имея огромный опыт и знания в производственных технологиях, нам нужны были управленческие инновации, реформы, ломающие привычный подход в ведении бизнеса.

Мы стали изучать организацию европейских, американских, японских производственных компаний и пришли к выводу, что лучшие результаты в этом направлении дает японский метод управления – именно он поможет добиться наибольшего экономического эффекта в наших условиях. Успех японских предприятий, и в первую очередь Toyota, вдохновил руководство компании «Русские краски» на изменения. Так мы встали на путь бережливости и совершенствования, начав с формирования Производственной системы «Русские краски», которую сегодня мы называем РКПС.

Бережливое производство начинается с постановки целей. Для нас ими стали:

Такие задачи были поставлены перед каждым бизнес-направлением на перспективу 5 лет с ежегодной промежуточной оценкой достижения цели.

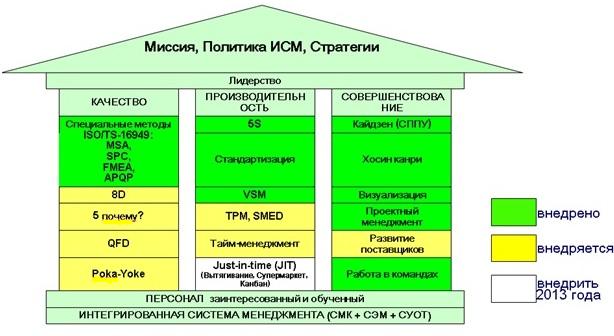

Программу внедрения РКПС мы представили в виде дома, в основании которого заинтересованный, обученный и вовлеченный персонал (рис. 1). Без этого любое движение к совершенству бессмысленно.

Рис.1. Дом РКПС

Неиссякаемая энергия и большой интерес генерального директора Абрамова Валерия Николаевича явились серьезным стимулом и поддержкой для всех руководителей компании в освоении и внедрении инструментов бережливого производства.

Много времени ушло на понимание инструментов ЛИН: как и в какой степени их можно применять на химическом производстве. Начинали с наведения порядка на рабочих местах с помощью 5S, внедрения элементарной стандартизации. Только к 2009 году пришло общее представление, как можно применить опыт единичного производства к производству лакокрасочной продукции; понимание того, что заниматься нужно не точечными улучшениями, а совершенствовать весь поток в целом.

Были созданы внутренние методики применения большинства ЛИН-инструметов: 5S, стандартизации, картирования потоков создания ценности, визуализации, реализации улучшений и др.

Кризис 2009 года еще больше закрепил нашу уверенность в правильности выбранного пути. Именно он помог нам обратить внимание на необходимость развития индустриального бизнес-направления, в котором просматривались серьезные перспективы освоения новых продуктов в новых сегментах рынка.

В 2010 году была создана межфункциональная команда по совершенствованию потока создания ценности, руководителем которой стал директор индустриального бизнес-направления Григорий Абрамян. В ее состав вошла и я. Команда провела анализ товарного портфеля, изучила потребности рынка с точки зрения качества, объемов потребления, ассортиментной линейки продуктов индустриального назначения и выделила зеленый поток продуктов для дальнейшего совершенствования – производство грунт-эмали Prodecor для окраски изделий из металла.

В состав команды вошли руководители и специалисты различных подразделений, участвующих в потоке создания ценности грунт-эмали: разработчики, производственники, логисты, снабженцы, менеджеры по продажам, специалист по производственной системе.

Каждый из них – профи в своей сфере. Все вместе мы учились выстраивать последовательность процессов, связи между ними, оценивать затраты на их поддержание, договариваться о понятиях ЛИН в рамках нашей организации. Важно было понять роль и необходимость каждого элемента в непростой структуре потока.

Так, картирование текущего состояния потока создания ценности показало низкую эффективность и позволило определить несколько областей для улучшений:

Мы осознали, что нам необходимо осваивать новую науку мелкосерийного производства, и это должны быть опытно-промышленные партии.

Межфункциональность, высокий профессионализм и ответственность членов команды, слаженность их работы, взаимная поддержка обеспечили наработку большого количества идей по совершенствованию потока создания ценности.

Созданная карта будущего состояния потока «обещала» нам повышение эффективности в 4,5 раза.

Для достижения этой цели было сделано немало:

Конечно, реализация таких мероприятий потребовала значительных финансовых вложений. Но поддержка руководства компании помогла преодолеть эти трудности.

Параллельно с работой в команде ее участники проходили обучения по темам: ТРМ, SMED, Методы выявления потерь, тайм-менеджмент и др., применяя новые знания при разработке предложений по совершенствованию потока создания ценности.

Значительное сокращение размера партии – с 2 т до 100 кг – позволило сократить межоперационные запасы и запасы готовой продукции на складах в 2 раза.

Наблюдается быстрый рост объемов производства (рис. 2):

Рис. 2. Рост объема производства

Сокращение потерь и издержек в основном производстве и логистике потока привело к снижению себестоимости и повышению конкурентоспособности бизнес-направления компании, позволяя занимать 5% всего индустриального рынка ЛКМ России.

И это еще не предел возможностей данного потока.

Работа команды по совершенствованию потока проводится ежегодно на регулярной основе. В ближайшем будущем стоит задача по оптимизации информационного потока. Это также позволит еще больше сократить время реагирования на так быстро меняющиеся запросы наших потребителей.

Поддержка руководства компании, постоянное обучение руководителей и персонала на всех уровнях вопросам бережливого производства дает свои положительные результаты в совершенствовании деятельности предприятия.

Все самое интересное еще впереди!