В марте 2012 года в службу заместителя управляющего директора по развитию производственной системы ОАО «НПО «Сатурн» обратилось руководство одного из производственных подразделений с просьбой помочь увеличить пропускную способность участка контроля лопаток компрессора, так как этот участок не справлялся с запланированной производственной программой. О том, как реализовывался проект, рассказывает Ольга Рудакова, ведущий специалист службы заместителя управляющего директора по развитию производственной системы ОАО «НПО «Сатурн», участник конкурса работ лин-менеджеров «Про ЛИН».

Было принято решение провести на этом участке проект по бережливому производству в формате мини-трансформации. Для этого был издан приказ управляющего директора ОАО «НПО «Сатурн» о запуске.

Рис. 1. Этапы проекта по бережливому производству в формате мини-трансформации

1.1. Определена характеристика участка (рис. 2).

Рис. 2. Характеристика участка

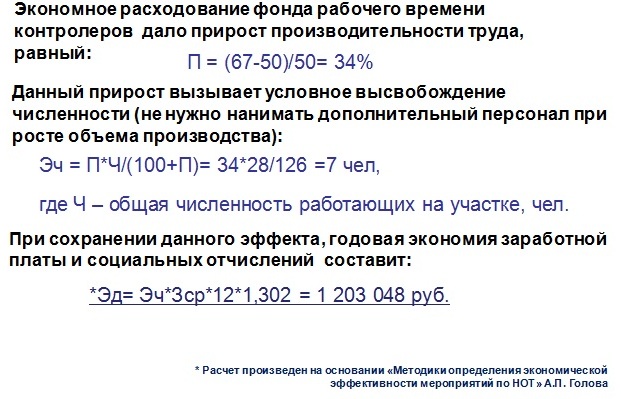

Количество вакансий – 7 единиц.

1.2. Определены цели и задачи проекта (рис. 3).

Рис. 3. Цели и задачи проекта

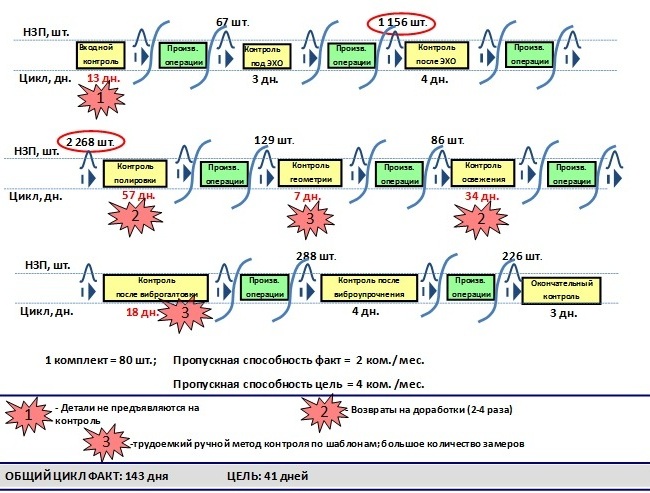

Построена карта потока по контрольным операциям лопаток компрессора Изделия 1, определены проблемные места, по которым проведен более подробный анализ (рис. 4).

Рис. 4. Карта потока по контрольным операциям лопаток компрессора Изделия 1

Из карты потока видно (рис. 4), что «узким местом», с ограниченной пропускной способностью, является операция «Контроль полировки» – скопилось около 28 комплектов деталей, и имеется тенденция на увеличение. На операции «Контроль после ЭХО» скопление 15 комплектов обусловлено тем, что детали не берутся в работу, так как образован уже большой задел перед операцией «Контроль полировки».

Остальные контрольные операции пропускают необходимое количество, но являются проблемными с точки зрения удлинения производственного цикла.

Проанализируем причину низкой пропускной способности операции «Контроль полировки».

25 апреля проведена фотография рабочего дня одного из контролеров для оценки затрат рабочего времени. Выяснилось, что 39% рабочего времени уходит на повторный осмотр деталей с доработки после полировки. При этом потери на поиск инструмента, перерыв и ожидание имеют допустимые значения (рис. 5).

Рис. 5. Фотография рабочего дня одного из контролеров для оценки затрат рабочего времени

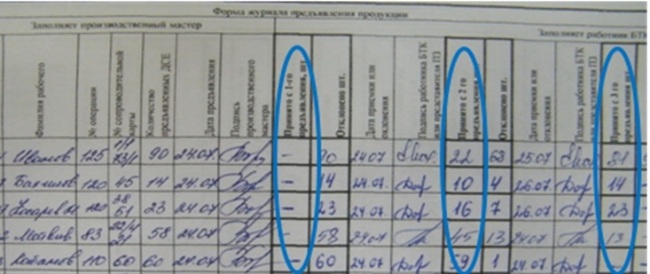

Для выявления процентов, принятых с первого раза за день деталей был запущен сбор статистики по повторным предъявлениям в виде журнала (рис. 6):

Рис. 6. Журнал: сбор статистики по повторным предъявлениям

Таким образом, было выявлено, что только 26% деталей после операции «Полировка» принимаются с первого раза, остальные проходят доработку и повторный контроль до 3-4 раз.

Была построена диаграмма Парето по выявляемым дефектам (рис. 7), которая позволила понять, что основной причиной возвратов является внешний вид деталей, т.е. шероховатость.

Проведенное анкетирование среди контролеров, показало следующие результаты (рис. 8):

Совместно со специалистами корпуса была построена диаграмма Исикавы по проблеме «Возврат деталей на доработку после операций «Полировка» и «Освежение» (рис. 9) и проведен анализ состояния процесса, причин возвратов на доработку по внешнему виду, измерительной системы (рис. 10).

Рис. 9. Диаграмма Исикавы по проблеме «Возврат деталей на доработку после операций «Полировка» и «Освежение»

Рис. 10. Анализ по направлениям: состояние процесса, причины возвратов на доработку по внешнему виду, измерительная система

Из диаграммы (рис. 9) видно, что больше всего проблем указано в сфере «Персонал», а именно – отсутствует мотивация полировщиков сдавать детали с первого предъявления. Существующее в корпусе положение по оплате труда полировщиков разработано таким образом, что устанавливается прогрессирующая зависимость от количества отполированных лопаток в сутки. То есть существует нижняя граница выпуска в штуках, выполнив которую, работнику оплачивается каждая лопатка по минимальной стоимости. Если же он полирует по верхней границе, то эти лопатки уже стоят дороже. При этом зарплата полировщика не зависит от количества предъявлений на контроль. Каждый работник стремится выполнить сменное задание по верхней границе, торопится и чаще перекладывает часть ответственности за контроль продукции на работников контрольного участка.

С другой стороны, работники контроля, чувствуя двойную ответственность, при осуществлении контроля стараются лишний раз перестраховываться. И если им кажется, что шероховатость поверхности неудовлетворительная, возвращают лопатку на доработку. Так как на данные лопатки нет контрольных образцов и прибора для замера шероховатости на криволинейных поверхностях, то возвраты происходят на уровне субъективных ощущений «нравится – не нравится», а не на основе «соответствует – не соответствует». Это порождает негативную моральную атмосферу между работниками контроля и полировки, споры и увеличивает вероятность «загнать» детали в брак при повторных доработках.

Рис.11. Направления улучшений

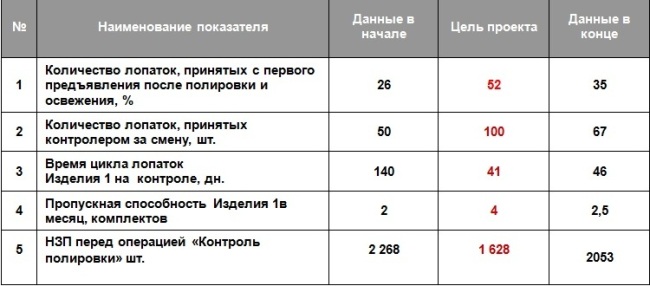

Индикаторами успешности проекта являются показатели (рис. 12):

Рис. 12. Индикаторы успешности проекта

Рис. 13. План работ в диаграмме Ганта

1. Операции «Входной контроль» и «Контроль под эхо» переданы на самоконтроль, что обеспечило разгрузку контроля и более быстрое продвижение деталей по техпроцессу.

2. Мероприятия по расшитию «узкого места» – контроль полировки и освежения выполнены практически в полном объеме, но оценить их влияние за такой короткий период очень сложно.

3. Введены контрольные образцы на лопатки после операции «полировка». В результате детали, которые раньше контролеры возвращали на доработку, теперь являются обоснованно годными и проходят контроль без возвратов.

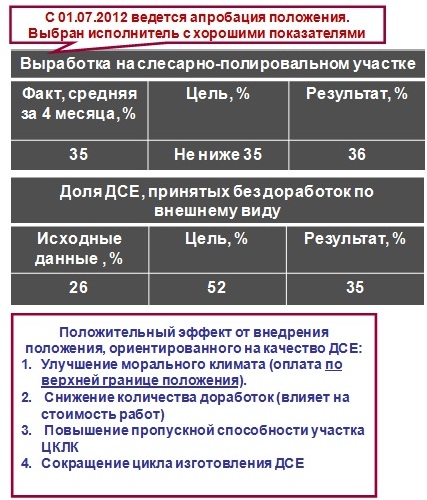

4. Проводится апробация проекта положения по оплате труда полировщиков с ориентацией на качество.

5. При обеспечении освещения на полировке идентичного участку контроля (лампами дневного света) возникли сложности с охраной труда. По технике безопасности такие лампы нельзя устанавливать на высоте, ниже 2 м от рабочей части полировальной бабки. На данный момент работниками корпуса ищутся пути технического решения данного вопроса.

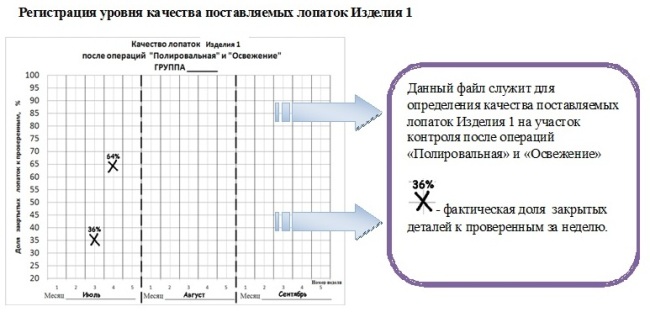

6. Разработан визуальный менеджмент для контроля качества лопаток, поступающих на контроль с операций полировка и освежение, а так же для управления участком.

Рис. 14. Действия согласно план-графику

Рис. 15. Регистрация уровня качества поставляемых лопаток Изделия 1

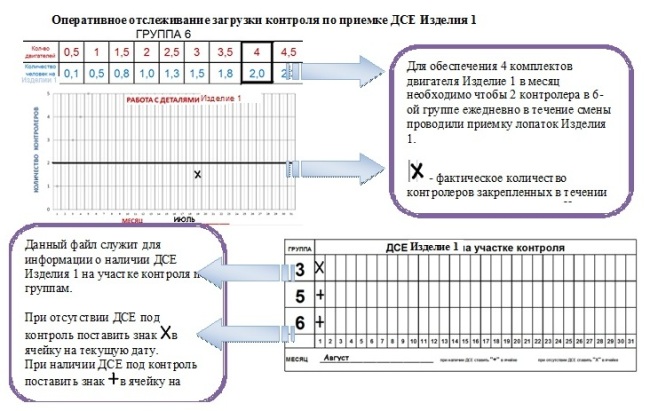

Рис. 16. Оперативное отслеживание загрузки контроля по приемке ДСЕ Изделия 1

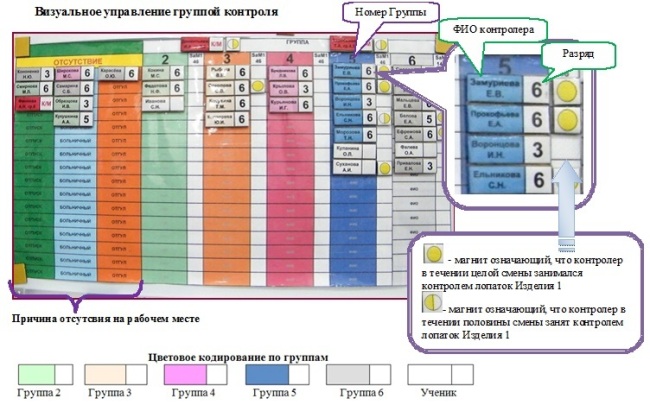

Рис. 17. Визуальное управление группой контроля

Так же с помощью доски запущен механизм устранения раздражающих факторов в работе (рис.18).

Рис. 18. Механизм устранения раздражающих факторов в работе

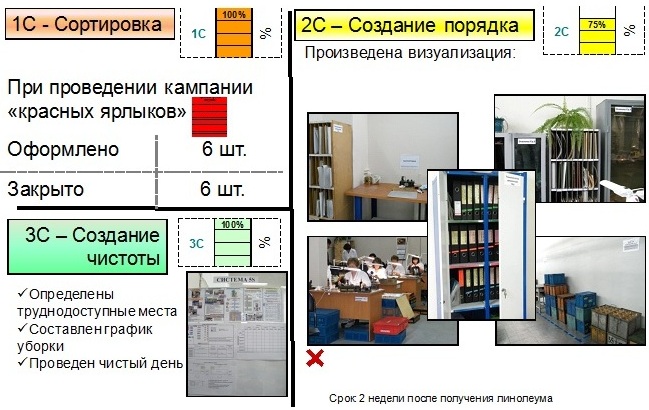

7. Проведено 5С (рис. 19, 20).

Рис. 19. Проведение 5С

Рис. 20. Проведение 5С

Перечень передаваемых документов:

1. Порядок работы с доской по визуализации на участке контроля

1.1 Визуальное управление группой контроля

1.2 Оперативное отслеживание загрузки контроля по приемке ДСЕ Изделия 1

1.3 Регистрация уровня качества поставляемых лопаток Изделия 1 с участка полировки

1.4 Идентификация проблем

2. Совещания в производственных группах

2.1 Регламент проведения совещания

2.2 График проведения аудитов совещания

3. Перечень незавершенных действий

4. Бланки

4.1 Бланк индикатора определения качества поставляемых лопаток Изделия 1 на участок контроля после операций «Полировальная» и «Освежение»

4.2 Бланк индикатора по оперативному отслеживанию загрузки контроля по приемке ДСЕ Изделия 1

Организованы аудиты еженедельных совещаний у доски на участке контроля (рис. 21).

Рис. 21. График аудитов совещаний

Разработан перечень незавершенных действий, по которому проводятся еженедельные совещания с руководством подразделения о ходе их выполнения.

Итоги проекта подводились 8 августа 2012 года. На Управляющем комитете была представлена отчетная презентация и получено положительное заключение о проекте (рис. 22).

Рис. 22. Отчет о проекте

Таким образом, за счет улучшения качества лопаток, подаваемых на контроль, и введения контрольных образцов сократилось количество пересмотров и переделок деталей, что увеличило пропускную способность участка контроля и переломило тенденцию роста НЗП перед операцией «Контроль полировки» в сторону снижения.

Рудакова Ольга Ивановна

Возраст: 33 года

Стаж работы в ОАО «НПО «Сатурн» – более 9 лет, из них: в службе главного конструктора 6 лет, направления деятельности: аэродинамические расчеты и исследования лопаток компрессора; в службе заместителя управляющего директора по развитию производственной системы – ведущий специалист – 3 года.

Образование: Рыбинская государственная авиационная технологическая академия им. П. А. Соловьева (специализация: авиационные двигатели и энергетические установки).