Как мы все знаем, борьба с потерями начинается с самого простого – наведения порядка на рабочих местах. 5S делает потери видимыми, и, значит, создает базис для борьбы с ними. Ведущей темой 5S является устранение потерь через вовлечение людей, и направлена такая работа на создание организованных и эффективных рабочих мест. О том, как это происходило в ОАО «НПО «Сатурн», читайте в статье специалиста службы по развитию производственной системы Светланы Хрящевой – участника конкурса работ лин-менеджеров «Про ЛИН».

В октябре 2011 – феврале 2012 года в рамках «Мини-Т» (мини-трансформации) в сборочно-механическом корпусе (производственной площадью 15 450 м2) был реализован проект «Развертывание системы «5S».

Для распространения 5S и вовлечения работников в развертывание этой системы в корпусе и на рабочих местах впервые было принято решение провести проект в виде соревнования, для чего было разработано Положение о проведении соревнования по повышению уровня организации рабочих мест между производственными участками корпуса в рамках реализации проекта 5S.

Целями соревнования в рамках проекта были:

Проведение соревнования предполагало решение следующих задач:

1. Обеспечить реализацию 1S, 2S, 3S на заданном периметре:

1S – Сортировка и удаление «ненужных» предметов

2S – Создание порядка

3S – Содержание в чистоте

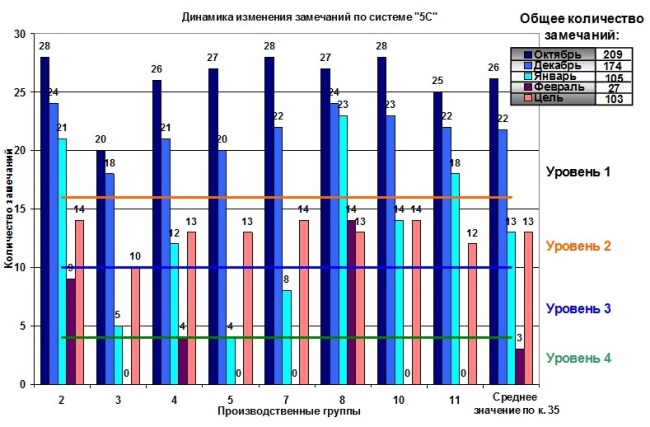

2. Сокращение замечаний по аудиту «5S» с 209 до 103

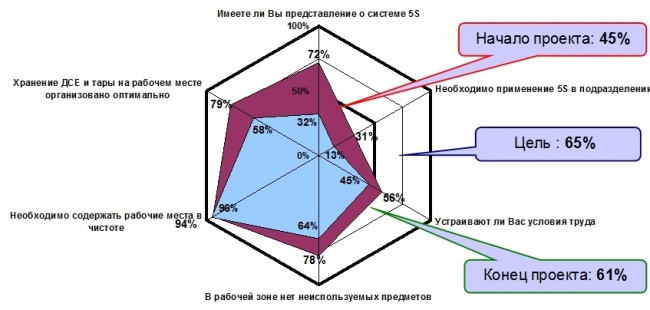

3. Повышение удовлетворенности персонала условиями труда с 45% до 65%

Были определены риски проведения проекта:

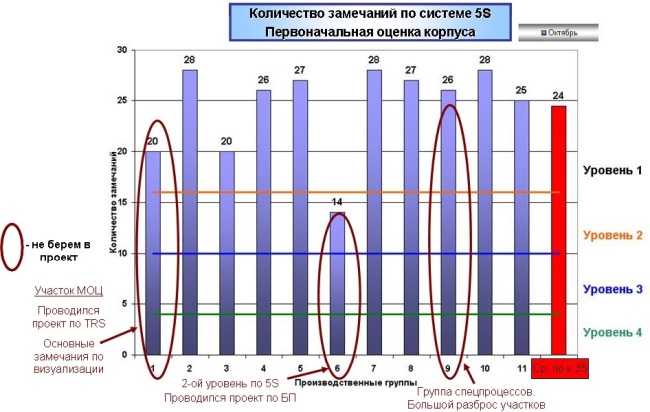

В соревновании принимали участие 8 производственных участков корпуса из 11-ти как обязательные, остальные группы корпуса – по желанию. Периметр преобразований был определен по результатам первоначального аудита по системе 5S: отсеялись три группы (рис. 1). Первые две уже ранее принимали участие в мини-преобразованиях с применением системы 5S, группа спецпроцессов так же не была взята в периметр из-за большого разброса участков группы по территории корпуса и из-за различной специфики, что требовало отдельного проекта.

Рис. 1. Периметр преобразований

Организацию и проведение соревнования осуществляла рабочая группа по проекту 5S, в которую входили представители службы по развитию производственной системы, руководители подразделения от старших мастеров групп, участвующих в проекте, до заместителей начальника корпуса.

По проекту 5S был разработан план проведения мероприятий с указанием сроков их реализации, согласно инструкции предприятия «Система «5S». Порядок развертывания в производственном подразделении. Общие требования».

Для оценки деятельности групп подразделения директором по персоналу, была утверждена комиссия, в которую входили: заместитель УД по развитию производственной системы, начальник УТК – главный контролер и представители служб директора производства и главного инженера, представитель профсоюзного комитета.

На этапе анализа, помимо периметра, на основе результатов первоначального аудита по 5S были определены основные проблемы по трем направлениям:

1.1 Потери времени на поиск инструмента, оснастки, низкий уровень визуализации

1.2 Загромождение площадей:

1.3 ТМЦ РЕМПРИ

1.4 Большой разброс рабочих мест, закрепленных за одной группой

1.5 Неэффективно организованные рабочие места

1.6 10,5% оборудования имеет течи масла

1.7 На 1 работника приходится от 2 до 16 единиц оборудования

2.1 Слабая визуализация общецеховых зон и зон в группе

2.2 Потери времени в работе мастера из-за большого разброса оборудования и участков группы по корпусу

2.3 Отсутствие визуализированных четких правил поддержания порядка на рабочих местах и в зонах

2.4 Затруднен поиск ответственного за оборудование в случае возникновения проблемы

3.1 Неудовлетворенность работников условиями труда

3.2 Отсутствие мотивации для наведения порядка в рабочей зоне

3.3 Незнание персоналом основ и инструментов бережливого производства

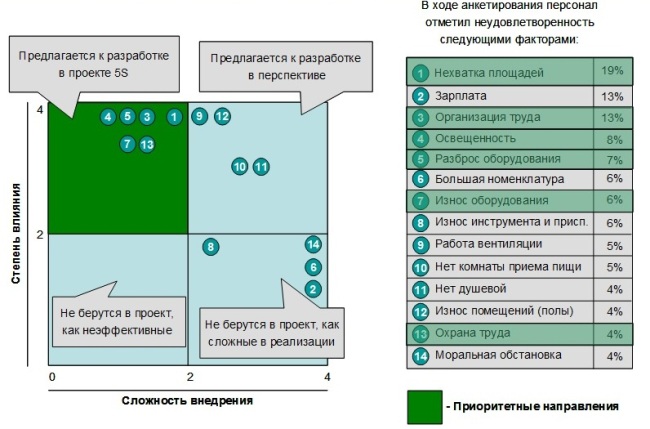

С помощью анкетирования была проведена оценка удовлетворенности персонала условиями труда, на начало проекта – 45%. Так же в ходе анкетирования была отмечена неудовлетворенность следующими факторами (рис. 2):

Рис. 2. Проведение анкетирования

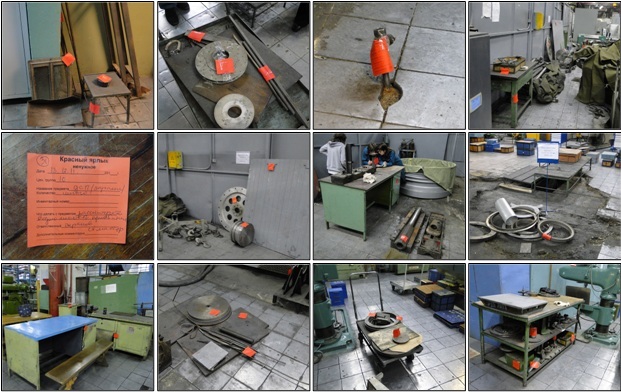

Из общего числа оборудования по группам были определены единицы: под покраску; неиспользуемое оборудование для передачи в другие производственные подразделения или на склад; под списание и с утечками масла (10,5%). Зафиксировано состояние рабочих мест на начало проекта (рис. 3).

Рис. 3. Состояние рабочих мест

Для эффективной реализации запланированных мероприятий было проведено обучение рабочей группы и работников производственных групп основам бережливого производства и системы «5S». Также были определены и оцифрованы показатели по группам и по проекту в целом (рис. 4).

Рис. 4. Показатели по группам и по проекту в целом

Для текущей оценки групп были определены такие индикаторы как: количество замечаний по аудиту 5S; количество закрытых позиций по «красным ярлыкам»; количество тумбочек и стеллажей, приведенных в порядок (упорядочение, визуализация, покраска) от общего количества в группе; количество покрашенных станков от запланированного количества.

В ходе этапа 1S (1-2 дня на группу) комиссией, состоящей из руководителей служб корпуса, была проведена сортировка предметов, вследствие чего в корпусе было оформлено 368 ярлыков (ненужных и ненужных срочно предметов). В основном – это не используемые (чаще всего крупногабаритные) приспособления по неидущим или закрытым темам, сломанный инструмент или его излишние запасы, неисправные стеллажи, тумбочки, трапы, неиспользуемая электропроводка, трубы, вентиляционные отводки и т.д., большой объем занимают запчасти к оборудованию службы главного механика. Все это привело к недопустимому беспорядку и созданию препятствий для перемещения в рабочей зоне, затруднило поиск необходимых в текущей работе предметов.

Рис. 5. Этап 1S

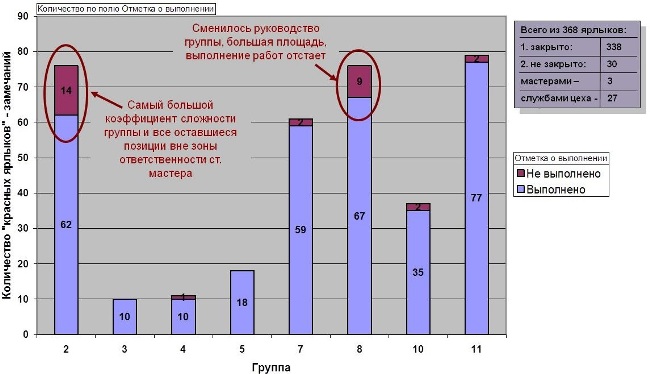

Согласно составленному перечню были прописаны решения, определены ответственные и сроки. На конец проекта картина была представлена следующим образом (рис. 6).

Рис. 6. Картина по ярлыкам на конец проекта

Оставшиеся работы по незакрытым позициям перечня «красных ярлыков» находились вне зоны ответственности старших мастеров и требовали времени для принятия решения и выполнения.

Причины невыполнения позиций по этапу «Сортировка» (1S) были следующие.

Так же на данном этапе велись работы по оборудованию корпуса: подверглись списанию 6 единиц (оборудование не подлежало ремонту – высвобождается около 130 м2 площадей), переданы в другие подразделения 8 единиц, некоторые единицы переданы на склад.

Для того чтобы минимизировать потери от перемещения людей и транспортировки предметов (большой разброс рабочих мест, закрепленных за одной группой) на высвобожденные места от вывезенного оборудования были сгруппированы станки, относящиеся к одной группе.

В каждой группе были проведены работы по рациональному размещению: сортировке и упорядочиванию хранения оснастки, инструмента для того, чтобы обеспечить быстроту, легкость, безопасность доступа. Предметы были размещены в непосредственной близости к месту использования. Визуализированы места хранения предметов (вывески, указатели). Указаны ответственные по закреплению на оборудовании с указанием номера группы и ответственные за поддержание порядка в тумбочках (рис. 7).

Рис. 7. Создание порядка

Также в каждой группе были организованны эталонные рабочие места (рис. 8).

Рис. 8. Эталонные рабочие места

С каждой группой была проведена работа по определению зон (стратегия разметки):

В соответствие с проведенной работой выполнена разметка и визуализация. Также были определены и размечены общецеховые зоны, что облегчило взаимодействие с участками, подразделениями, предоставляющими услугу, урегулировало вопрос передачи оснастки в ремонт.

Не обошлось и без трудностей, с которыми мы столкнулись при проведении разметки (рис. 9):

– был проведен косметический ремонт полов, в ряде мест требовался капитальный, что потребовало дополнительного времени и материальных затрат;

– из-за размещения большого количества оборудования на территории корпуса отсутствовали места для разметки необходимых для работы группы зон.

Рис. 9. Трудности при разметке

Был проведен анализ причин и источников загрязнений и выявлены труднодоступные места. Одним из источников загрязнений на 55 единицах оборудования были утечки масла. Силами службы механика данная проблема была решена. Еще одним из источников была протекающая крыша: произведен ремонт, устранены последствия (грязь, побелка, пленка, которой прикрывали оборудование и стеллажи с оснасткой). Составлен график чистки вентиляционных систем.

Определена периодичность и составлены графики по ежедневной, периодической уборке рабочих мест, общей территории, по уборке труднодоступных мест (рис. 10).

Рис. 10. Графики по ежедневной, периодической уборке

Согласно составленному графику была произведена покраска 164 единиц оборудования, стеллажей и тумбочек в группах (рис. 11).

Рис. 11. Покраска оборудования

По окончании мероприятий для подведения итогов был проведен аудит системы 5S, и результат превзошел ожидания (рис. 12).

Рис.12. Результаты аудита системы 5S

Проведено анкетирование персонала на удовлетворенность условиями труда и знание основ системы 5S (рис. 13).

Рис. 13. Анкетирование персонала на удовлетворенность условиями труда и знание основ системы 5S

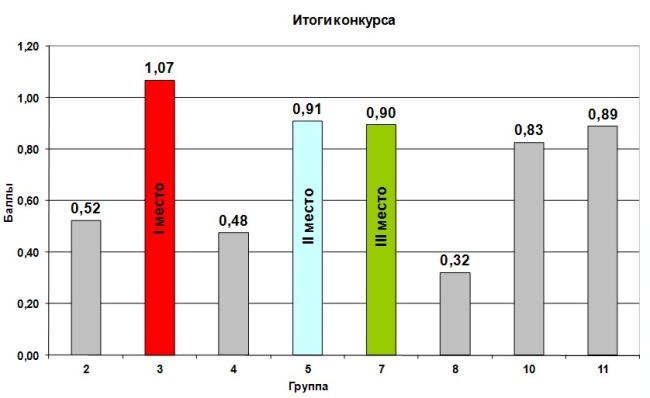

Оценка работы групп производилась комиссией по формуле и путем открытого голосования на основе следующих данных, сведенных в отчетную презентацию и представленных старшим мастером (рис. 14).

1. Отношение выполненных мероприятий к общему количеству мероприятий для каждой конкретной группы, согласно план-графика работ, в долях.

2. Коэффициент, отражающий соответствие параметрам карты аудита по 5S.

3. Коэффициент, отражающий соответствие фактической оценки по культуре производства к базовой («уметь»).

4. Коэффициент сложности группы, отражающий удельное количество оборудования и площадей отдельной группы на 1 работника данной группы.

5. Коэффициент, определяемый по результатам визуального осмотра группы и докладу старшего мастера производственного участка, характеризует объективность предоставляемой информации по работам, проведенным в группах.

Победителями соревнования стали участники, набравшие наибольшее количество баллов по итогам работы с присуждением места, грамотами, отметкой в трудовой книжке, денежным поощрением.

Рис. 14. Итоги конкурса

В целом, можно дать положительную оценку результатам проекта (рис. 15), о чем говорят ключевые показатели проекта, отзывы работников подразделения и руководителей предприятия.

Рис. 15. Результаты проекта

Хрящева Светлана Алексеевна

Возраст: 37 лет

Стаж работы в ОАО «НПО «Сатурн» – более 13 лет: из них в службе заместителя управляющего директора по развитию производственной системы – руководителя проекта «Организация системы бережливого производства «Сатурн» – 2 года 4 месяца.

Образование: Рыбинская государственная авиационная технологическая академия им. П. А. Соловьева (специализация: авиационные двигатели и энергетические установки).