Повышение эффективности бурения — это одно из важнейших условий сохранения конкурентоспособности на современном нефтяном рынке. Только так можно оптимизировать затраты на разработку трудноизвлекаемых запасов и повысить рентабельность строительства высокотехнологичных скважин. И здесь не обойтись без новых технологий. Еще в 2017 году «Газпром нефть» инициировала проект «Цифровая буровая», нацеленный на повышение производительности буровых станков за счет автоматизации и применения различных цифровых технологий. Сегодня в компании подводят итоги первой фазы опытно-промышленных испытаний: в условиях рыночной нестабильности 2020 года такие буровые оказались как нельзя кстати.

Все самое интересное и уникальное мы публикуем в альманахе «Управление производством». 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Еще не так давно большинство нефтяных скважин имели достаточно простую конструкцию, а для их строительства вполне хватало обычной буровой установки. Но с ухудшением качества запасов количество высокотехнологичных скважин — горизонтальных, многоствольных — постоянно растет. Это общемировой тренд. В «Газпром нефти» таких скважин уже порядка 80%. Сложные скважины гораздо дороже обычных наклонно-направленных, и ошибки при их строительстве обходятся недешево. А потому вполне ожидаемо, что на рынке нефтесервисных услуг должны появиться «умные» буровые, то есть максимально автоматизированные и работающие под присмотром не только человека, но и компьютера. Пока в России таких предложений немного, но они появляются, в том числе благодаря активной позиции самих нефтяников.

В 2017 году «Газпром нефть» инициировала проект по модернизации классической буровой установки в партнерстве с нефтесервисной компанией «НСХ АЗИЯ ДРИЛЛИНГ». Сегодня рабочая группа объединяет специалистов офиса операционной поддержки бизнеса (ООПБ) «Газпромнефть-Нефтесервиса», «Газпромнефть-Ноябрьскнефтегаза», «Научно-Технического Центра» и «Славнефть-Мегионнефтегаза». Задача, которая стояла перед партнерами, — отобрать несколько технологий, максимально влияющих на производительность классической буровой установки. Поиск шел по двум направлениям: непосредственное повышение эффективности технологического процесса бурения скважины и улучшение уровня производственной безопасности.

Из общего пула технологий были выбраны шесть, которые показали максимальный синергетический эффект от применения. Они и вошли в портфель проекта. В феврале 2019 года на активах «Газпромнефть-Ноябрьскнефтегаза» стартовали опытно-промышленные работы по строительству шести скважин с помощью «Цифровой буровой». Уже к пятой скважине удалось выйти на целевые ориентиры повышения эффективности. В итоге срок строительства скважины был сокращен на шесть суток от принятых показателей без удорожания стоимости.

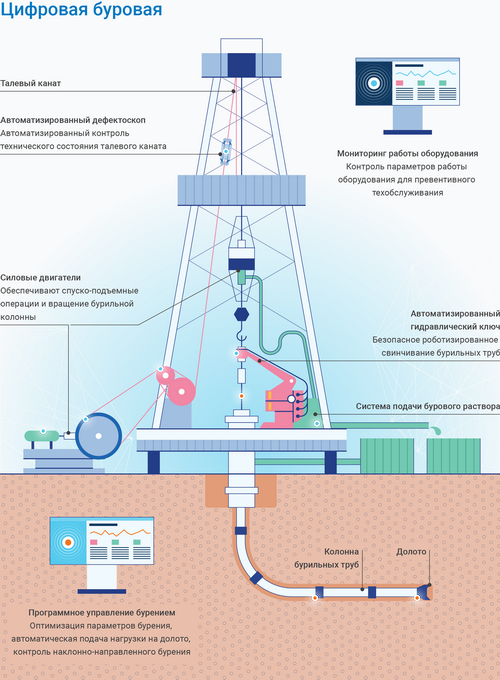

На стоимость скважины влияет целый ряд факторов, среди которых основные — это скорость проходки и длина скважины, а значит, точность траектории. Для их оптимизации были выбраны три технологических продукта — программно-аппаратных комплекса, которые контролируют параметры бурения, автоматизируют подачу нагрузки на долото и регулируют траекторию бурения. Комплексы позволяют проводить операции без участия человека, основываясь на заданных алгоритмах и данных с датчиков на буровом оборудовании. Благодаря этому увеличивается скорость метражных операций (то есть непосредственно способствующих проходке скважины) и ресурс долот. В свою очередь, предусмотрено решение и для безметражных операций, таких как свинчивание бурильных труб, — это автоматизированный гидравлический ключ. Использование ключа в опытно-промышленных испытаниях позволило снизить время свинчивания на 3,7%. Роботизация процесса также уменьшает износ муфт и резьбовых соединений, продлевает срок службы бурового инструмента.

Сергей Доктор, руководитель дирекции по добыче «Газпром нефти»:

— Проект «Цифровая буровая» демонстрирует реальный эффект от внедрения цифровых технологий. Выбранные решения напрямую влияют на несколько ключевых показателей, снижая операционные затраты и повышая эффективность и безопасность. Отмечу, что успешная реализация проекта стала результатом работы кросс-функциональной команды во взаимодействии с одним из наших ключевых нефтесервисных партнеров. Это подчеркивает открытость компании к совместному созданию и внедрению инновационных продуктов и технологических процессов со всеми игроками отрасли.

«Современные буровые установки — это довольно сложное оборудование. Бурильщику приходится следить за большим количеством показателей и процессов. Автоматизация не заменяет человека, а дополняет его, позволяет не отвлекаться от первоочередных задач. То есть у специалиста остается больше времени на принятие решения, если нужно вмешаться в работу машины, — отмечает главный специалист по тиражированию проектов и решений ООПБ Рамиль Бариев. — Если говорить об эффекте в цифрах, то при испытании проекта мы запланировали рост ключевых показателей на 15%, а добились гораздо большего. Применение автоматики и цифровых технологий позволило в среднем увеличить скорость метражных операций на 28,5%, а безметражных на 16,3%».

Влияет на сокращение сроков строительства скважины и снижение непроизводительного времени, затрачиваемого на ремонт бурового оборудования. Избежать серьезных поломок и длительных ремонтов также позволяет цифровое решение: на этот раз в области интернета вещей. Оно предполагает установку датчиков IoT на основные узлы и агрегаты буровой установки. Сбор и анализ данных о работе оборудования ведутся в режиме реального времени, что дает возможность специалистам буровой бригады превентивно проводить техническое обслуживание. Система отображает текущее состояние оборудования, а при выходе любого параметра за границы корректной работы оповещает об отклонении. Так, в ходе испытаний на одной из буровых установок сработал датчик, зафиксировавший низкую температуру в системе смазки насоса. Запуск бурового насоса «на холодную» мог привести к повышенному износу деталей в неблагоприятных условиях эксплуатации и, как следствие, поломке дорогостоящего оборудования.

Экономический эффект от сокращения сроков бурения посчитать довольно легко, но есть технологии, применение которых сложно измерить в миллионах рублей. Их цена — сохраненное здоровье, а иногда и жизнь людей.

В практике мировых лидеров нефтяного рынка производственная безопасность уже давно стала таким же важным показателем, влияющим на экономику компании, как производительность труда или капитальные затраты. В России пока не все компании осознали, что из-за аварий и происшествий на производстве можно потерять намного больше, чем даст экономия на промбезопасности. В «Газпром нефти» отношение к вопросам, связанным с HSE, однозначное. Компания поставила задачу добиться полного отсутствия серьезных происшествий. Поэтому в проекте «Цифровая буровая» не могли не появиться технологии, нацеленные на повышение производственной безопасности.

Одна из них — упомянутый выше автоматизированный гидравлический ключ, с помощью которого осуществляются операции свинчивания и развинчивания резьбовых соединений бурильных труб. Ключ с выносным пультом и выдвижным манипулятором исключает нахождение персонала в зоне повышенной опасности в момент движения и работы оборудования. «В новом оборудовании есть специальные датчики, которые просто не дают ключу проводить любые операции, если между ним и трубой находится человек. Даже если оператор нажмет на кнопку, автоматика не воспримет такой сигнал. Это резко повышает уровень безопасности работ. „Железный помбур“ позволяет оптимизировать количество персонала и исключить человеческий фактор при возникновении нештатной ситуации, освобождает оператора для выполнения других задач, — отмечает главный технолог „НСХ АЗИЯ ДРИЛЛИНГ“ Андрей Бажин. — Применение гидравлического ключа снижает время наращивания труб. На одной из скважин нам удалось превысить нормативные показатели на 40%, то есть машина делает все операции в два раза быстрее человека».

Сергей Сучок, генеральный директор «НСХ АЗИЯ ДРИЛЛИНГ»:

— Учитывая современные вызовы и векторы развития, одним из основных направлений трансформации бизнеса является цифровизация и автоматизация технологических процессов строительства скважин. «Цифровая буровая» — это проект модернизации буровой установки с применением передовых механизмов и цифровых продуктов, которые позволяют своевременно получать информацию от систем и механизмов буровой установки в реальном времени и добиваться не только повышения эффективности технологических процессов бурения скважин, но и высокого уровня производственной безопасности. Возможности цифровой буровой позволяют интегрировать полученные данные в единое информационное пространство кросс-платформенных решений заказчика и подрядчика для создания сквозных процессов управления активами на всех горизонтах планирования в режиме реального времени.

Резко снижает риски возникновения аварийных ситуаций и использование автоматизированного дефектоскопа российского производства ИНТРОС-АВТО. Дефектоскоп применяют для обнаружения внутренних разрывов талевого каната, на котором спускают и поднимают многотонное буровое оборудование. Обрыв талевого каната ведет к падению талевых блоков на буровую площадку, что может повлечь за собой не только потерю временных и финансовых ресурсов, но и привести к несчастным случаям.

Работа дефектоскопа основывается на принципе регистрации магнитных полей рассеяния, возникающих над дефектами талевого каната. Дефектоскоп определяет потери в сечении каната, коррозию, обрывы прядей и другие показатели. «По действующим регламентам периодичность проверки целостности талевого каната определяется по наработке в зависимости от требований, установленных в инструкциях буровой компании. Это сотни километров на тонны веса при выполнении технологических операций. Понять, насколько талевый канат работоспособен, специалист может только визуально, с помощью штангенциркуля и по норме наработки. Дефектоскоп позволяет нам автоматизировать этот процесс, сделать его постоянным, исключить возможные человеческие факторы и риски, связанные с поставкой некондиционного каната, — рассказывает руководитель Центра управления бурением „Газпромнефть-Ноябрьскнефтегаза“ Тагир Калимуллин. — Совместно мы выбрали российского производителя дефектоскопов, который вывел на рынок образец оборудования, не уступающий иностранным аналогам по всем характеристикам. Стоимость применения дефектоскопа несоизмерима со степенью снижения рисков, и главное, с возможностью предупреждения негативных последствий от инцидентов, связанных с эксплуатацией талевой системы».

Во время опытных работ буровая бригада «НСХ АЗИЯ ДРИЛЛИНГ» использовала дефектоскоп для планового осмотра талевого каната. В ходе мониторинга сработал индикатор, оповестивший об аварийном состоянии. Из каната был вырезан фрагмент, а его расплетение показало внутренние обрывы проволоки. Определить дефект без прибора было бы невозможно, при этом наработка каната составила всего 1245 тонн на километр, что меньше плановых показателей вдвое.

«Эффективность использования цифровой буровой кратно вырастает при строительстве высокотехнологичных сложных скважин с протяженным горизонтальным стволом, — отмечает руководитель офиса операционной поддержки бизнеса „Газпромнефть-Нефтесервиса“ Айрат Садыков. — По итогам опытно-промышленных работ удалось сократить срок строительства таких скважин относительно нормативов на 17,5%. При этом не применялись дорогостоящие роторно-управляемые системы и специальные смазки для буровых растворов, что повысило экономическую эффективность проекта. Отдельно надо отметить, что снизить стоимость внедрения цифровой буровой также позволило использование отечественных разработок и оборудования».

Александр Шушаков, генеральный директор «Газпромнефть-Ноябрьскнефтегаза»:

— В сентябре в «Газпромнефть-Ноябрьскнефтегазе» начал работу Центр управления бурением предприятия (ЦУБ). Объект объединил лучший опыт использования современных технологий в организации, планировании и контроле бурения и внутрискважинных работ. Цифровые буровые позволяют наиболее полно реализовать потенциал ЦУБа, закончив формирование digital-среды всего процесса строительства скважин. Такой подход обеспечит комплексную интеграцию IT даже в те элементы, которые традиционно считались аналоговыми или требовали непосредственного участия человека.

«Умной» буровой еще предстоит пройти вторую фазу опытно-промышленных испытаний. Специалисты планируют подтвердить полученные ранее результаты. Буровые бригады «НСХ АЗИЯ ДРИЛЛИНГ» будут использовать технологии на мобильных буровых установках и буровых эшелонного типа на месторождениях «Газпромнефть-Ноябрьскнефтегаза» и «Славнефть-Мегионнефтегаза». После подтверждения потенциала проект «Цифровая буровая» будет вынесен на обсуждение научно-технического совета «Газпром нефти» с последующим тиражированием силами офиса операционной поддержки бизнеса «Газпромнефть-Нефтесервиса».

«На основании реального полученного эффекта от проекта „Цифровая буровая“ в „Газпромнефть-Ноябрьскнефтегазе“ сформирован подход по тиражированию апробированных решений в активах компании „Газпром нефть“, — рассказал директор программ бурения департамента добычи нефти и газа „Газпром нефти“ Алексей Огородов. — На текущий момент разрабатывается концепция цифровизации буровых установок разного типа с дифференцированным набором опций и элементами роботизации, которая позволит оптимизировать сроки строительства скважин, минимизировать ошибки, выйти на более сложные цели и повысить уровень производственной безопасности».

Еще одним направлением работы станет интеграция автоматизированной системы анализа и сбора данных «умной» буровой в действующую систему ЦУБ «ГеоНавигатор», который управляет строительством высокотехнологичных скважин компании.

Текст: Дмитрий Вишняков

Фото: Стоян Васев

Инфографика: Алексей Столяров