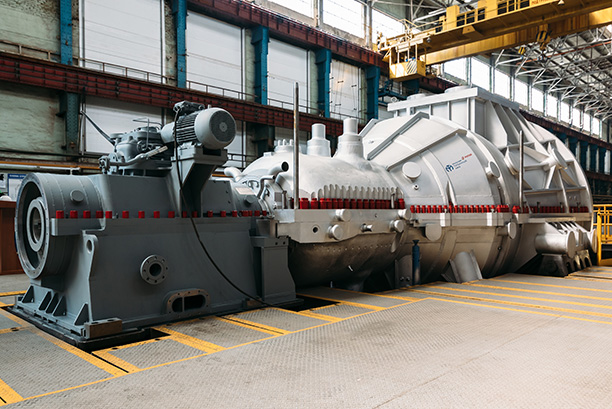

Конвергенция реального и цифрового мира порождает синергетический эффект. Уральский турбинный завод идет по пути создания полноценной цифровой паровой турбины.

При системном подходе к созданию «цифровой экономики» и «цифрового государства» на начальном этапе развития наиболее важным и необходимым является создание соответствующей инфраструктуры, в первую очередь цифровизация субъектов экономики, вплоть до самых малых.

Тепловая энергетика, в частности генерация, безусловно является одной из самых консервативных отраслей экономики и по количеству установленного оборудования, не оснащенного практически никакими средствами передачи данных о текущем состоянии в цифровом виде, и по строгости защиты передачи данных в сеть. Кроме того, до настоящего времени проектирование новых тепловых электростанций, включая проектирование основного и вспомогательного оборудования, выполняется практически без учета последующей интеграции в цифровую энергетику.

«Цифровая энергетика», очевидно, будет состоять из «цифровых станций», «цифровые станции» должны будут состоять из «цифровых энергоблоков», а те, в свою очередь, должны включать в себя цифровую турбину. При этом цифровая турбина – это не просто набор данных, получаемых со станции и анализируемых на удаленном сервере.

Цифровая турбина – это в первую очередь машина, разработанная и спроектированная для последующего жизненного цикла и в физическом, и в цифровом воплощениях. На первый взгляд может показаться, что агрегат, спроектированный на кульмане, и спроектированный в суперсовременном комплексе САПР, должны быть не очень далеки друг от друга.

Все‑таки инженерная, техническая мысль рождается не на кончике пера или 3Д-манипулятора, а в интеллектуальной среде коллектива специального конструкторского бюро. Однако, как показывает практика, если при разработке техники не учитывается необходимость подключения не просто к системе управления или сбора данных, но к полноценной цифровой инфраструктуре, то готовый продукт не будет обладать полноценными возможностями для этого.

Для создания полноценной цифровой паровой турбины, которая могла бы принести реальный технический и экономический эффект, требуется несколько важных «ингредиентов»:

1. Расчетные модели, на основании которых выполняется проектирование турбины. Эти модели, конечно же, должны быть выполнены в цифровой среде, должны быть гибкими и интегрируемыми. Модели в последующем используются для выполнения расчетных задач, связанных с эксплуатацией, будь то прогнозирование состояния, вычисление остаточного ресурса, анализ «что, если» и перехода на ремонт «по состоянию» (вместо ремонта «по регламенту»).

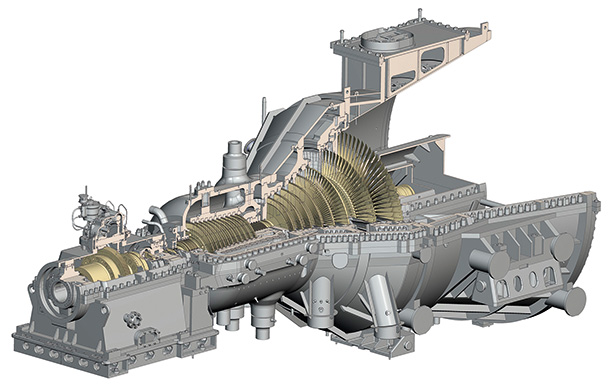

2. Геометрические модели узлов и деталей турбины. Данные модели должны не просто отражать внешний вид элементов, но и иметь в своем цифровом пространстве аннотации (размеры, технические требования, базы, допуски и пр.). Геометрические модели после их создания на этапе проектирования используются для технологической подготовки производства, для самого производства, для монтажа, для инструментов VR и AR, широко используемых при эксплуатации для безопасности и удобства обслуживающего персонала, а также для ускорения и упрощения выполнения ремонтных работ. Это своеобразный цифровой макет изделия.

3. Цифровая история разработки и производства (PDM) и цифровая история эксплуатации и ремонтов каждого экземпляра (PLM). Цифровая история также является своего рода моделью, объединяющей в себе данные о различных этапах жизненного цикла изделия. Хранение истории в едином цифровом пространстве позволяет отслеживать «историю больного», предоставляет подготовленные данные как для анализа посредством экспертных систем, так и для анализа посредством «сильных» алгоритмов. Если представить себе, что для анализа состояния и необходимости замены, например, рабочей лопатки экспертной системе будет доступна вся информация не только о расчетной и геометрической модели, но и о том из какого материала и с какими особенностями была изготовлена данная лопатка, как она прошла виброконтроль и другие этапы контроля, каким образом была установлена в турбину, сколько и при каких режимах отработала, когда и как контролировалась в процессе эксплуатации, на основании таких данных можно с высокой степенью достоверности сделать вывод о возможности дальнейшей эксплуатации или о необходимости замены конкретного элемента. Это еще один шаг к обслуживанию турбины на основании цифрового анализа данных конкретной единицы оборудования, а не на основании регламента, равняющего всех под одну гребенку.

4. Оснащение достаточным объемом современных КИП. Для возможности оценки сходимости поведения цифровой и реальной турбины системе сбора и обработки данных требуются рецепторы – датчики и измерители. При этом объем оснащения дешевым и надежным КИП должен существенно увеличиться. Если собственно турбина, спроектированная в 70‑е годы была оснащена в среднем 50 датчиками, современные паровые турбины оснащаются 100‑200 датчиками. Для реализации цифровой турбины требуется оснащение в среднем 1000 датчиками для головных образцов и 500‑700 каналами измерений для серийных турбин. Для оценки масштаба необходимо обратить внимание на то, что современная турбоустановка, оснащенная АСУ ТП, имеет в своем арсенале порядка 2000‑2500 сигналов с датчиков, установленных на всем оборудовании и трубопроводах паротурбинной установки, а не только на собственно турбине.

5. Оснащение современной системой управления. Система управления турбиной и турбоустановкой выполняет особую роль – связующее звено между реальным объектом и цифровым двойником. Если КИП являются «глазами» системы обработки данных цифрового экземпляра, то система управления является «руками» цифрового двойника. Современные системы управления вышли на достаточно высокий уровень возможностей интеграции в любую архитектуру цифровых систем.

Однако все вышеуказанные ингредиенты вместе представляют пока что еще только своеобразный «цифровой бульон», из которого в обозримом будущем должен получиться реальный цифровой двойник турбины. Для этого все данные, вся информация должны храниться и обрабатываться в едином информационном пространстве и едиными языковыми программными средствами. Несмотря на значительные успехи по каждому отдельному направлению отечественных и зарубежных производителей паровых турбин, полная интеграция всех составляющих на сегодняшний день не достигнута ни у одного из разработчиков оборудования. При этом чем позже вносятся изменения, тем больше стоимость этих изменений. В этой связи интересно проанализировать положение и результаты существования цифровой турбины на различных этапах жизненного цикла реального объекта.

Это самый первый и определяющий этап создания новой турбины. На этом этапе проводятся определяющие расчеты. Закладываемые расчетные модели включают в себя термодинамический, прочностной, газодинамический анализы, междисциплинарные расчеты, расчеты шумовых характеристик. Большинство расчетов выполняются методами конечно-элементного анализа, хотя по‑прежнему в том числе применяются и аналитические методы расчета, сформулированные, однако, на языке машинных расчетов. Большая часть оптимизационных задач также решается именно на данном этапе. На этапе концептуального проектирования создается своеобразный фундамент как для будущей реальной турбины, так и для цифровой турбины. Чем точнее будут сформированы расчетные модели, тем меньше будет расхождение поведения реальной и цифровой турбины, тем точнее возможно предсказание состояния агрегата, влияния различных внешних факторов. Результаты тепловых расчетов на текущем уровне точности моделей довольно хорошо совпадают с фактическими данными. Так, например, с помощью расчетных моделей создатели турбин сегодня могут с высокой точностью определить параметры (температуру, давление, влажность, расходы среды) по отсекам и ступеням турбины. Кроме того, расчетная модель тепловых балансов позволяет методом обратного моделирования определить причины нерасчетного поведения турбины в случае, например, попадания посторонних предметов в проточную часть. Прочностные, газодинамические, вибрационные расчеты также дают высокую степень точности уже сегодня. Однако есть пласт расчетных моделей, имеющих плохую сходимость с результатами, наблюдаемыми в физическом мире. Одной из таких моделей является модель ресурса металлических деталей, работающих в условиях ползучести и трещинообразования. Это как раз наглядный пример того, где полная интеграция различных данных цифровой турбины позволит получить высокую точность расчетов. Дело в том, что для точного расчета поведения металла при большой наработке недостаточно данных о механических и химических свойствах материала, недостаточно данных о расчетных напряжениях и нагрузках. Требуются данные о переменных режимах работы, о фактических темпах прогревов, пусков, остановов, данные о темпах охлаждения, данные о фактическом тепловом балансе между металлом и внешней средой с учетом, например, фактического состояния тепловой изоляции. Получив указанные данные в полном объеме, их возможно будет «загрузить» в расчетную модель, прогнозирующую ресурс и трещинообразование. В результате отпадет всякая необходимость в назначении ресурса турбины, в его периодическом продлении, в проведении локальных исследований металла (впрочем, не показывающих истинную картину по всей турбине) и прочих манипуляций, требующих затрат ресурсов.

В процессе непосредственного проектирования, разработки конструкторской, технической, проектной документации создаются те самые геометрические модели, которые выражают понятными пространственными формами конструкторскую мысль и намерения. Создаются такие модели в специализированных САПР и управляются посредством систем управления инженерными данными. Объективно на данном этапе реальный будущий объект существует только в цифровом виде. И этот цифровой вид по сути является своеобразным генетическим кодом будущей турбины. Поэтому чем точнее на данном этапе будет создана геометрическая модель, тем эффективнее будет цифровая турбина по отношению к физическому объекту. Например, все большее распространение в энергетике получает BIM-технология (building information model). Данная технология предполагает создание информационных моделей зданий, сооружений со всем содержимым. Причем в BIM-модель вносится не только сама геометрическая форма того или иного элемента, но и вся информация о марке, изготовителе, основных технических характеристиках, датах и объемах обслуживания. Для теплоэлектростанции BIM-модель позволяет автоматически поддерживать функции учета, контроля технического состояния, планирования обслуживания каждого элемента. При этом сама модель не ограничена в степени детализации, теоретически в модель может быть занесена вся информация, вплоть до исполнения каждого болта в каждом фланцевом соединении. При проектировании турбины завод-изготовитель разрабатывает конструкцию не только собственно узлов турбины, но и проектирует компоновку и схему паротурбинной установки, выбирает или проектирует вспомогательное оборудование турбоустановки. На данном этапе создаются геометрические информационные модели всего оборудования турбоустановки и всех узлов и деталей турбины.

На этом этапе важно создать работающую систему сбора данных для цифровой истории технологической подготовки и изготовления каждой детали турбины. Начиная от сертификатов на материалы, результатов неразрушающего и разрушающего контроля материалов, паспортов контроля, результатов гидроиспытаний, результатов исследований сварных и литых деталей, фактического исполнения мехобработки деталей, моментной развесовки, результатов балансировки до паспортов контроля сборки турбины на стенде, индивидуальных испытаний узлов, документов по ревизии, упаковке и отгрузки оборудования. Вся эта информация должна быть структурирована, выражена в формате, доступном для обработки алгоритмами. Так, например, недостаточно просто заносить в некую систему хранения сканированных документов. Распознавание сканированных документов, а часто еще и вручную заполненных, потребует гораздо больших программных ресурсов для использования этих данных, чем полученный в результате эффект. В будущем, когда процесс изготовления большей частью будет выполняться в гибких производственных системах с минимальным участием персонала, интеграция фактической информации об изготовленном оборудовании в цифровую турбину станет максимально полной.

В процессе монтажа цифровая турбина, с одной стороны, выполняет роль базы для разработки ППР и ПОС, так как несет в себе всю необходимую информацию для монтажа – веса, схемы строповок, последовательность сборки, контрольные точки, требования к строительным конструкциям и так далее. С другой стороны, цифровая турбина при монтаже выполнит роль агрегатора всей фактической информации: порядок, длительность выполнения работ, ответственные за выполнение контрольных операций, результаты этих операций – от развесовки по опорам до фактических дуг или моментов затяжки крепежа горизонтального разъема. Такие же функции выполнит цифровая турбина при пусконаладочных работах. Вся история наладки регуляторов, наладки и ввода защит, фактически все актируемые работы могут и должны быть заактированы именно с использованием средств цифровой турбины. Это позволит в любой момент времени, не привлекая сторонние организации, выяснить всю необходимую информацию о том, как была выполнена наладка оборудования. Ведь нередки случаи, когда после пусконаладочных работ и ввода оборудования в эксплуатацию многочисленные организации, выполнявшие работы, переходят на другие объекты, документация не сохраняется, многие тонкости остаются только в памяти у конкретных специалистов. Станция остается с новым оборудованием один на один, практически вслепую пытаясь устранить возникающие отклонения или проблемы в работе нового оборудования. Цифровая турбина исправит эту проблему.

Пожалуй, наиболее полно возможности цифровой турбины востребованы именно на этапе эксплуатации. Все преимущества, указанные в предыдущих этапах, справедливы и для этапа эксплуатации. Кроме этого, для владельцев энергетического оборудования открываются возможности автоматизированного учета наработки, ресурса, амортизации, состояния оборудования. Цифровая турбина является источником информации для многочисленных отчетов Системному оператору, Министерству энергетики, технадзору и прочим надзорным и контролирующим органам. Цифровая турбина для эксплуатации является объектом для отработки навыков оперативного персонала. В цифровую турбину также могут быть загружены все данные о текущей эксплуатации оборудования, вплоть до ежечасных и ежесменных записей. При этом данные будут храниться столько времени, сколько это необходимо, и могут быть использованы для любых целей – технических, экономических, организационных. Кроме того, цифровая турбина будет являться еще и связкой между специалистами эксплуатации и заводом-изготовителем. Причем эта связь может работать в обе стороны: как предоставлять данные заводу-изготовителю для анализа состояния, режимов эксплуатации турбины и выдачи рекомендаций, так и заводу-изготовителю направлять информационные сообщения, обновления программного обеспечения, ограничения нагрузок в сторону эксплуатации.

Цифровая турбина в вопросах ремонта в первую очередь конечно же необходима для планирования и, как указывалось выше, перевода на ремонт «по состоянию». Сегодня несколько компаний в мире и в России успешно занимаются вопросами прогнозирования состояния и работы паровых турбин на основании анализа поведения множества параметров «онлайн». Интегрирование этих систем прогностики в цифровую турбину напрашивается само собой. В отличие от работающих систем прогностики, цифровая турбина будет предоставлять для анализа весь спектр данных об истории создания, изготовления, монтажа и эксплуатации турбины. Таким образом, точность прогнозирования повысится многократно. Менее важная, но не менее удобная функция цифровой турбины на данном этапе – планирование и заказ запасных частей. Поскольку паровые турбины являются изделиями единичного производства, при изготовлении запасных частей паровых турбин обязательно необходимо учитывать фактическое исполнение заменяемых и смежных узлов конкретного экземпляра турбины. В этой связи зачастую возникают ситуации, когда при закупке контрафактных неоригинальных запасных частей эти запчасти при ремонте не могут быть установлены, поскольку у производителей неоригинальных запчастей отсутствует необходимая информация. Заказ запасных частей через цифровую турбину снимет эту проблему. Кроме того, заказ запасных частей в этом виде значительно упрощается как для тех, кто делает заказ, так и для тех, кто этот заказ будет обрабатывать. Инженеру, планирующему заказ запчастей, необходимо будет на основании рекомендации подсистемы прогностики выбрать из разнесенного представления модели турбины соответствующий узел или деталь. Информация поступит к заводу-изготовителю, специалисты которого увидят не только заказываемую запчасть, но и рекомендации, на основании которых она заказана, а также всю историю разработки, изготовления и эксплуатации этой части.

Цифровая турбина – это не просто какой‑то модный цифровой двойник. Цифровая турбина – это и модель, и паспорт, и формуляр, и монтажный журнал, и технические условия, и руководство по эксплуатации, и каталог для заказа запчастей, и тренажер, и прогностика, и сменный журнал, и все функции ПТО в едином информационном пространстве. В таком пространстве, где могут храниться, обрабатываться, анализироваться действительно большие данные, связанные единой структурой.

Какой будет паровая турбина будущего? Трудно предсказать, будут ли повышаться параметры паровой турбины для повышения эффективности с разработкой новых мартенситных и аустенитных сталей и инконелевых сплавов. Но с уверенностью можно утверждать, что турбина будущего будет существовать в двух практически равнозначных ипостасях - физической и цифровой, поскольку «бульон» для последней, в том числе и на Уральском турбинном заводе, уже почти готов.