В 2014 году в «Газпром нефти» началось планомерное замещение импортного оборудования и технологий. Основной причиной этой работы стали санкции, введенные против России, но в результате компания получает гораздо больше, чем просто независимость от иностранных поставщиков. О том, почему так важно развивать национальных поставщиков и каких поставщиков можно считать идеальными, рассказал начальник департамента технологических партнерств и импортозамещения «Газпром нефти».

Благодарим редакцию корпоративного журнала "Сибирская нефть" ПАО «Газпром нефть» за предоставление данного материала.

Сергей Архипов, начальник департамента технологических партнерств и импортозамещения «Газпром нефти»

— «Газпром нефть» реализует программу импортозамещения уже пять лет. Изменились ли за это время приоритеты?

— С точки зрения стратегических вызовов ничего не поменялось. Наша задача — построить стабильную цепочку национальных поставщиков и обеспечить доступность всех необходимых для компании технологий. Решать ее можно двумя способами: стимулировать российских производителей или договариваться о локализации технологий с зарубежными партнерами. Мы работаем в обоих направлениях. Кроме того, Научно-Технический Центр «Газпром нефти» занимается корпоративными разработками — это еще один вариант реализации программы импортозамещения. Важно, что в результате нашей работы стало очевидно: в прямом смысле импортозамещение — это постоянная гонка за лидером без возможности победить, копирование того, что кто-то когда-то уже сделал.

В любом деле всегда очень важно расставить терминологические акценты. Так и с импортозамещением — ведь мы, как компания, хотим добиться технологического лидерства, а о каком лидерстве можно говорить, если цепочка поставщиков занимается копированием. Поэтому мы переориентировали наши смысловые сигналы для поставщиков: сейчас мы четко говорим им о наших конкретных технологических вызовах и необходимости предлагать решения — не только национальные по происхождению, но и превосходящие технически зарубежные аналоги, а также о необходимости строить собственную научную базу для обеспечения решения наших будущих вызовов на горизонте 10–20 лет.Сергей

— Что удалось сделать за это время?

— Уже получилось создать несколько десятков российских продуктов — и здесь очень важно акцентировать внимание на том, что это всё виды продукции, которые никогда раньше в России не выпускались. Например, «Газпром нефть» начала производить на ЯНОСе базовые масла для буровых растворов с особыми характеристиками. Раньше таких масел в России не было. Еще одно большое достижение — создание отечественного производства насосно-компрессорного оборудования, используемого в добыче и переработке. Большую часть насосов и компрессоров все крупные компании закупали за рубежом — в России в основном производили несложные и устаревшие модели. Совместно с партнерами мы изменили ситуацию в корне: созданы производственные мощности, разработана инженерно-конструкторская документация, налажен выпуск. «Газпром нефть» принимала в этом процессе самое активное участие, помогая привлекать финансирование, проводить опытно-промышленные испытания, и в итоге сегодня российские компании участвуют в тендерах на закупку насосно-компрессорного оборудования наравне с иностранными.

Главный компонент буровых растворов на углеводородной основе — специализированные масла. Еще недавно соответствующие масла в Россию импортировались. «Газпромнефть — смазочные материалы» первыми среди российских компаний приступили к выпуску по собственной технологии масел для буровых растворов под маркой Gazpromneft Drilline. Базовые масла с низкой кинематической вязкостью, входящие в состав Gazpromneft Drilline, начали производить в «Славнефть-Ярославнефтеоргсинтезе» после ввода в эксплуатацию новой установки. Ее запуск позволил «Газпром нефти» полностью исключить при смешивании буровых растворов применение импортных базовых масел и снизить затраты на 30%. Мощности установки достаточно, чтобы заместить на рынке России порядка 10% импортной продукции.

— А что насчет качества? Российская продукция конкурентоспособна?

— Конечно. Например, за нашими буровыми маслами выстроилась очередь, а некоторые крупные иностранные нефтесервисные компании, работающие в России, хотели выкупить весь производимый объем. Это лучшее подтверждение конкурентоспособности. Знаете, если мы, как нация, хотим вернуться в ряд технологических сверхдержав, то нам нужно прекратить относиться с недоверием к тому, что производится нашими соседями по городу, области и стране. Если работа делается по совести, то и результат отличный — себя и окружающих нужно на такое отношение к работе настраивать. Конечно, непросто это, учитывая тяжелое наследие социалистической уравниловки и порожденное ею специфическое отношение к труду и недоверие к его результату, но сейчас-то все возможности открыты для честного труда и технологического предпринимательства. И на примерах новейших продуктов, разработанных и сделанных в России — и масел, и ГНКТ (гибкие насосно-компрессорные трубы. — Прим. «—») и сейсмики, — мы видим, что это реально. Если кратко — покупай российское!

— В новой стратегии «Газпром нефти», принятой в конце прошлого года, одно из важных направлений развития — цифровая трансформация. Это как-то сказалось на вашей работе?

— Цифровизация действительно стала новым вызовом, усилившим необходимость импортозамещения в сфере IT. Нельзя сказать, что эта задача сложнее, чем остальные, — если смотреть системно, то в России есть большие заделы по целому ряду направлений из IT-сферы. Например, в нефтянке очень неплохая ситуация с прикладным программным обеспечением для геологоразведки, для ряда процессов добычи и переработки. Здесь есть узкие места, но в целом ситуация хорошая и, мало того, российские продукты конкурентоспособны на зарубежных рынках.

Например, сейчас уже идет стадия бета-тестирования российского симулятора гидроразрыва пласта «КиберГРП». Это программа, которую при нашей поддержке разрабатывают МФТИ, Сколтех и ряд других компаний. Она, несомненно, не просто заменит импортные аналоги, но и будет с ними конкурировать на мировом рынке. В России есть хорошие наработки по системам управления ресурсами предприятия (ERP-системам), аналогичным SAP. Здесь прекрасно конкурируют и 1С, и «Галактика», хотя их и нужно дорабатывать под специальные задачи. Для этих целей в «Газпром нефти» создан ERP-комитет, цель которого — адаптация российских продуктов под нужды компании.

Реализация проекта развития катализаторного бизнеса «Газпром нефти» позволит закрыть потребность российской нефтепереработки во всех основных группах катализаторов: каталитического крекинга и гидропроцессов. Строительство нового катализаторного производства уже началось в Омске. Оно будет включать в себя установку по производству катализаторов каталитического крекинга, катализаторов гидроочистки средних дистиллятов (входящих в состав дизельного топлива) и катализаторов гидрокрекинга вакуумного газойля. Общая мощность производства — 21 тыс. тонн катализаторов в год: 15 тыс. тонн катализаторов каталитического крекинга, 4 тыс. тонн катализаторов гидроочистки и 2 тыс. тонн катализаторов гидрокрекинга.

— То есть говорить, что дела с замещением импорта в IT обстоят совсем плохо, было бы неправильно?

— Абсолютно верно. Конечно, в IT есть места, где практически нет российских заделов. Но их не много. Да, есть проблемы, например, с тем программным продуктом, который каждый из нас видит, включая компьютер, есть и с железом, которое либо вообще не производится в России, либо значительно уступает по качеству зарубежным аналогам. И нам приходится обращаться к компаниям из стран, не поддерживающих санкции. Но и здесь мы пытаемся решить проблему комплексно: у нас есть проект «ЦОД-Восточный» — создание центра хранения и обработки данных в Екатеринбурге. На первом этапе мы собираемся сделать его санкционно независимым, а на втором — полностью российским. Это реальный проект, который успешно развивается, и пока мы не сталкиваемся с неразрешимыми проблемами, даже по железу решения находятся.

В целом же могу сказать, что отечественная айтишная отрасль достаточно развита и много работает на экспорт. Здесь ситуация для нас много легче, чем по ряду других направлений, поскольку наш IT-рынок плотно интегрирован в мировой, где конкурирует на равных, — это рынок с колоссальным спросом, а платежеспособный спрос рождает предложение, притягивает нужные кадры, способствует быстрому развитию. Это коренным образом отличает IT-рынок, например, от шельфа, где спрос уникальный и небольшой, и поэтому решение задач разработки новейших продуктов для шельфа просто не может решаться без активной поддержки государства.

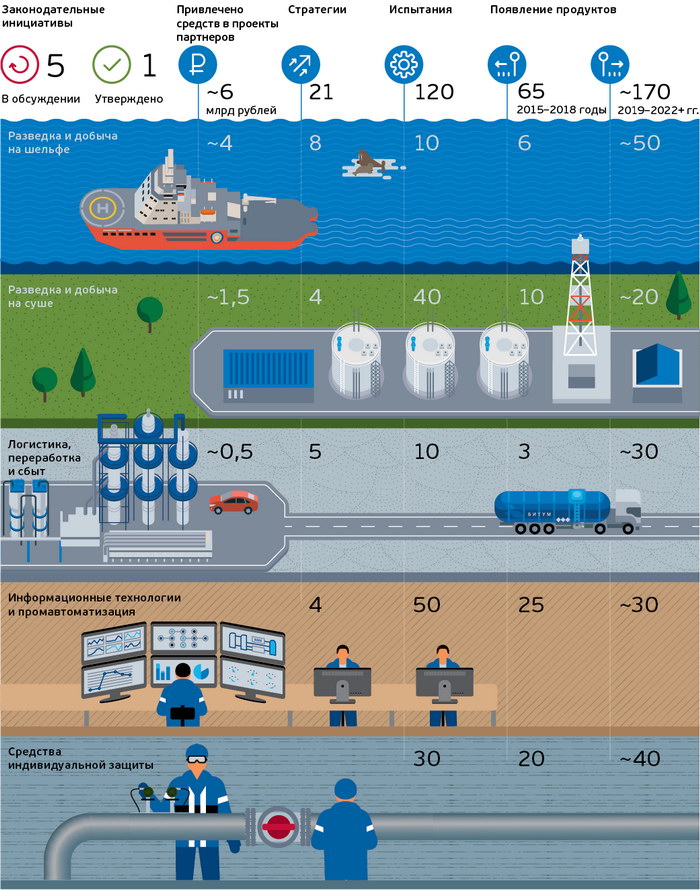

Реализация программы по импортозамещению в «Газпром нефти»

— А какова сегодня ситуация с импортозамещением для шельфовых проектов?

— На шельфе много вызовов. Все те сложности, которые есть на суше, есть и на шельфе, плюс проблемы, связанные с морским исполнением: необходимо предусмотреть, чтобы оборудование не покрывалось влагой, не коррозировало, не коротило, есть ограничения по габаритам — все должно быть компактнее и легче, чем для суши. Главные сдерживающие факторы для комплексного решения задач, связанных с шельфом, — это невысокая цена на нефть на рынке и, как следствие, небольшой спрос на шельфовые поставки. Эта проблема не уникальна для России — все мировые шельфовые проекты сталкиваются с ней. Тем не менее по шельфу идет большая работа. Запущен проект «Платформа» — идет концептуальное проектирование отечественной морской буровой платформы с интеграцией передовых российских решений. Сформирован список из более чем 4000 единиц оборудования, которое необходимо для такой платформы, и к работе привлечено около 200 российских предприятий. Мы проводим семинары с потенциальными национальными производителями: стараемся создать заделы на будущее, рассказываем им о наших технологических вызовах, готовим их к выпуску новых продуктов для новых проектов.

— А какие-то конкретные решения для работы на шельфе появились?

— Есть и конкретные успехи: создан российский комплекс для сейсморазведки на шельфе, замещены ряд сервисов, создан спасательный гидрокостюм и многое другое. На платформе «Приразломная» уже используются российские насосы и фонтанная арматура, произведенные в специальном морском исполнении.

Роторные управляемые системы (РУС) — оборудование для бурения высокотехнологичных скважин со сложной траекторией. Технология позволяет свести к минимуму риск возникновения прихвата инструмента в скважине, повысить скорость проходки и качество ствола, улучшить очистку ствола от шлама, уменьшить его извилистость, снизить скручивающие и осевые нагрузки.

Разработка отечественного прототипа роторных управляемых систем ведется несколько лет. Для сотрудничества экспертами «Газпром нефти» были выбраны несколько компаний, имеющих наибольший потенциал реализации этого сложного проекта. Опытные образцы системы прошли скважинные испытания на активах компании, сейчас по результатам этих испытаний ведется их доработка. Предполагается, что финальный образец РУС будет протестирован в 2019 году, что позволит начать серийный выпуск оборудования уже в следующем году.

— Каковы основные механизмы реализации проектов в сфере импортозамещения?

— Как я уже говорил, можно идти двумя путями: стимулировать отечественных производителей и заниматься локализацией зарубежных технологий. В том и в другом случае определяющим фактором будет ситуация на рынке: если спрос есть, то все остальное — организационные вопросы. Сложнее, если рынок маленький, как, например, с шельфовыми проектами или отдельными видами присадок и катализаторов. В этом случае и большого интереса к освоению новых продуктов со стороны поставщиков не наблюдается — и нам приходится проявлять чудеса изобретательности для решения задачи.

В тех случаях, когда импортозамещение оказывается экономически неоправдано, необходимы дополнительные стимулирующие меры. «Газпром нефть» прикладывает огромные усилия для их появления. В частности, за пять лет работы мы помогли партнерам привлечь порядка 6 млрд рублей. Кроме того, мы ратуем за внедрение целого ряда новых конкретных механизмов, направленных на поддержку технологичных компаний — наших поставщиков. Например, «Покупай российское» — механизм, который подразумевает льготы по налогу на прибыль при покупке первых партий российской продукции, стоимость которой превышает ценник на импортные аналоги. Также мы предлагаем ввести государственное страхование пилотных партий отечественной продукции, чтобы снизить риски, если продукт не выйдет на заявленные характеристики. Еще одно направление — работа с коллегами по цеху, другими нефтяными компаниями. Мы продвигаем инициативу «Совместные испытания ВИНК». Сейчас каждая компания, как правило, настаивает, чтобы производитель перед аккредитацией обязательно провел испытания своей продукции на ее мощностях. Для производителей это и лишнее время, траты, и дополнительная бюрократия. В то же время логично было бы засчитывать испытания, проведенные в одной из крупных нефтяных компаний, при условии, что представители других компаний участвовали в составлении технического задания и присутствовали при испытаниях. От такого подхода выиграют все.

Морской сейсмокомплекс — оборудование, включающее в себя буксируемую геленаполненную косу, на которой установлены датчики для приема сигнала, пневмоисточники, создающие упругие колебания, донные сейсмические станции для регистрации сигналов. Для создания российского аналога сейсмокомплекса эксперты «Газпром нефти» отобрали ряд квалифицированных отечественных производителей, подтвердили их компетенции, помогли привлечь финансирование в размере порядка 1,5 млрд рублей из государственных программ и предоставили возможность испытать оборудование на собственном лицензионном участке на шельфе. В 2017 году осуществлен выпуск первых образцов оборудования, в настоящее время идет доработка приборов по результатам испытаний, а к 2020 году планируется использование серийной продукции на объектах «Газпром нефти».

— Развитие российских производителей требует массу времени и средств. Не проще ли все покупать в странах, не поддерживающих санкции, в том же Китае например?

— Ничего не делать всегда проще. Но как быть, если вы хотите быть лидером, чтобы жить лучше? Во-первых, нельзя заниматься технологическим развитием, импортозамещением, развитием цепочки поставщиков, не являясь патриотом. А во-вторых, почему свой огромный рынок мы должны отдавать кому-то? С точки зрения стратегического менеджмента недоразвитость цепочки поставщиков крупнейшей в стране отрасли — это наше упущение как нации, колоссальная недоработка, это просто потеря денег и возможности повысить уровень жизни людей. Россия является одним из крупнейших производителей нефти и газа, и ситуация, когда прорывные технологии к нам поступали откуда угодно, только не из собственных научных центров и заводов, противоречит экономической логике да и просто нормальному хозяйскому отношению. У нас есть огромный спрос на новые технологии, научный потенциал для их разработки, желание создавать технологичные рабочие места, насущная необходимость повышать благосостояние граждан России. В этой ситуации покупать что-то в Китае или другой стране — это мяч в собственные ворота.

— А есть ли для вас идеальный пример страны, которая успешно прошла через импортозамещение?

— Таких стран немало, и здесь почти как у Толстого: «Все счастливые семьи похожи друг на друга, каждая несчастливая семья несчастлива по-своему». Например, Норвегия, которая вплоть до 60-х годов прошлого века занималась рыболовством, смогла стать лидером в области поставок технологий для добычи на шельфе. Через разумные меры господдержки норвежцы создали научные центры для разработки инновационных технологий. Это было мудрой стратегией, так как железо, в отличие от технологий, можно заказывать где угодно, намного важнее иметь у себя центры разработок и малые технологические компании.

Немало примеров органичного развития цепочки поставщиков вместе с ростом рынка. Так было в Хьюстоне, который сегодня стал технологическим центром американской нефтянки, да и, пожалуй, мировой. Так было, кстати, и в Российской империи, где вместе с отраслью бурно развивались технологии, которые использовал весь мир. И сегодня нужно идти по тому же пути: осознать, что нефтяная отрасль — это актив, который генерирует огромный спрос. Вокруг этого актива для обеспечения его глобальной конкурентоспособности должна расти цепочка лучших в мире поставщиков и конгломерат научных центров, желательно сконцентрированный по географическому признаку.

— Поговорим о будущем: вы как-то готовитесь к новым возможным санкциям?

— Мы же находимся не в бизнесе санкций, а в бизнесе производства нефти и нефтепродуктов. Наша задача — не противостоять санкциям, а вырастить лучшую в мире цепочку национальных поставщиков, чтобы иметь возможность за счет технологического развития и продвинутости наших поставщиков добывать и перерабатывать нефть наиболее эффективно. Поэтому мы не просто подбираем себе поставщиков, которые могут предложить технологии или продукты, аналогичные импортным. Мы работаем с партнерами, нацеливая их на экспорт. В частности, вместе с Минпромом мы инициировали аккредитацию российских производственных компаний в вендор-листах крупнейших мировых лицензиаров и инжиниринговых компаний. Для нас это в первую очередь залог постоянного повышения планки технологического развития наших поставщиков.

Наша цепочка поставщиков должна стать самой современной, самой гибкой. Мы к этому идем, и, в принципе, неважно, есть санкции или нет: если вы строите мирового технологического лидера, вы строите и лучшую в мире цепочку поставщиков. Только с таким подходом компания всегда будет получать доступ к лучшим технологиям.

Автоматизированные системы управления технологическими процессами (АСУТП) — комплекс программных и технических средств, позволяющих управлять технологическим оборудованием и производственными процессами на предприятиях в автоматическом режиме. Начиная с 2015 года «Газпром нефть» начала системную работу по поиску АСУТП российского производства, способных в перспективе полностью заменить иностранные аналоги. Для тестирования таких систем, а также разработки собственных решений на базе ОНПЗ был открыт Технопарк промышленной автоматизации. В планах на 2019 год — пилотное внедрение российских АСУТП на нефтеперерабатывающих заводах «Газпром нефти». Эти же наработки впоследствии будут использованы при проектировании морских буровых платформ.