Новый директор Улан-Удэнского ЛВРЗ Александр Маврин рассказал редакции о том, как удалось вывести предприятие из убыточного состояния.

Благодарим пресс-службу УК ООО «Локомотивные технологии» за предоставление данного материала.

- Александр Николаевич, что такое программа «100 дней»?

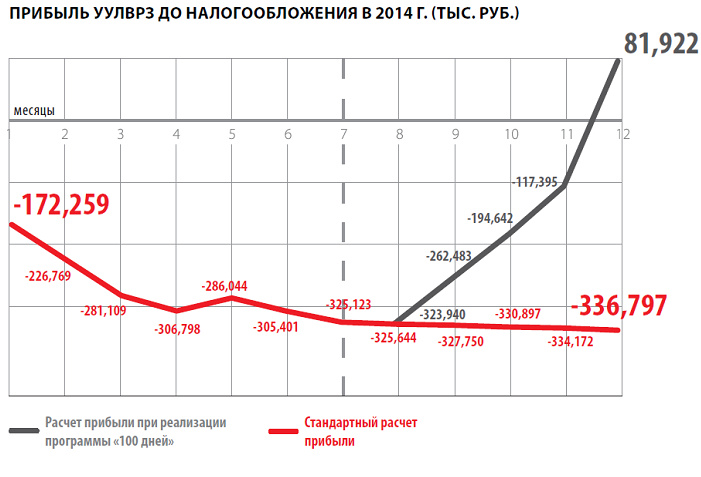

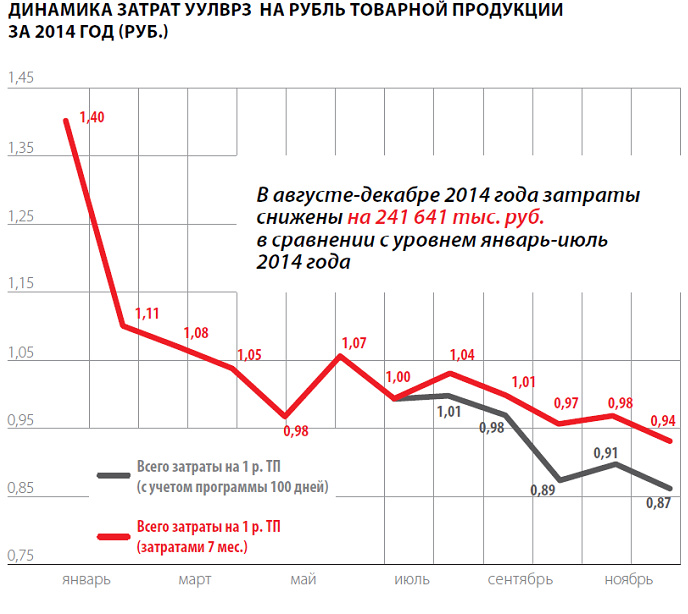

- На момент моего назначения в середине прошлого года завод находился в трудном финансовом положении, убытки составляли порядка 300 млн. рублей, произошло серьезное отставание от выполнения производственной программы. В июле прошлого года завод выпустил лишь 29 секций. Учитывая сложившуюся ситуацию, была поставлена задача - разработать программу, которая позволила бы стабилизировать работу завода и вывести его на безубыточный уровень. Она получила условное название «100 дней», так как реализовывалась с августа по декабрь 2014 года, а количество рабочих дней этого периода примерно укладывалась в обозначенную цифру. Согласно логике программы, основные силы должны были быть направлены на достижение краткосрочного эффекта. Первый из них – задача полного освоения запланированных объемов ремонта, второй - снижение затрат, которые относились к эффективности использования материалов, содержанию персонала и накладным расходам. Экономия только по этим двум направлениям составила более 230 млн рублей.

- Материальные затраты традиционно составляют до 50% всех прямых расходов предприятий ОАО «Желдорреммаш». За счет чего можно было изменить эту ситуацию?

- Существующие нормы расхода материалов на производстве не менялись уже многие годы, при этом значительное количество используемого сырья закладывалось на брак и технологические потери. Сегодня это уже не выглядит ненормальным. В итоге все используемые товарно-материальные ценности были классифицированы нами в зависимости от доли затрат их материалоемкости - от большего к меньшему. Под «управление» была взята группа, которая обеспечивает около 80% общих затрат завода. Тут сработал принцип Парето. Его смысл состоит в том, что «20% усилий дают 80% результата, а остальные 80% усилий — лишь 20% результата». Получается, что реальных факторов, обеспечивающих большую часть результата – немного. Исходя из этого, приходится констатировать, что большая часть усилий не даёт желаемых результатов, так как не принимаются нужные решения, составляющие те самые 20%. В нашем случае мы провели оперативный анализ номенклатуры запасных частей и выявили ту ее часть, которая обеспечивает наибольший объем выручки. Например, в эту группу продукции вошли колесные центры электровозов ВЛ80 и 2ЭС5К (Ермак), вкладыши моторно-осевых подшипников, шестерни электровозов ВЛ80), провод для изготовления якорей тяговых электродвигателей. После этого мы проанализировали максимумы и минимумы материалоемкости данных видов продукции и приняли решение о нормативном сокращении потребления сырья для их производства на 30%. На момент принятия решения у нас не было времени для тестовых испытаний новой системы, поэтому для обеспечения безопасности производственного процесса допускалось индивидуальное обращение на имя директора с просьбой об увеличении лимита материалоемкости. В итоге это позволило значительно снизить наши затраты на использование товарно-материальных ценностей.

- Были соответствующие обращения с просьбой об увеличении норм расходов материалов?

- Обращения были по исключительным случаям, и их количество оказалось незначительным - около 10-15 обращений в месяц. Новый подход полностью себя оправдал.

- Вы говорили, что кроме прочего произошло сокращение расходов на содержание персонала. Что именно было оптимизировано в этом направлении?

- Это можно назвать неоправданными расходами в области оплаты трудозатрат. В частности, мы проанализировали производительные потери, связанные с работой сверхурочно в ночное время и выходные дни по двойному тарифу и на основании полученных данных постарались максимально переформировать трудовой процесс таким образом, чтобы избежать лишних затрат. Хроническое превышение допустимого объема фонда оплаты труда (ФОТ) «съедало» финансовые результаты производственных достижений и приводило к негативным последствиям системного характера – в конце года предпринимались попытки нормативного урезания премиального резерва, сокращения штатного расписания и прочее. Мы сами лишали себя мотивационного фонда неэффективным управлением производственных процессов и финансовых потоков.

- В этом же контексте следует рассматривать ликвидацию 10% надбавки?

- Доплата всем работникам УУЛВРЗ в размере 10% существовала как наследие со времен РЖД и никаким нормативным законодательством она не регламентировалась. Основанием для ее пересмотра стало отсутствие взаимосвязи между доплатой и производственным результатом. Она выплачивалась вне зависимости от результатов, просто за факт присутствия работника на своем месте. Возникал вопрос - в чем ее отличие от обычных выплат в рамках основной части заработной платы? Многие годы на заводе не было мотивационной части вообще, заработная плата никак не зависела от результатов труда. Теперь корректнее говорить, что надбавка не ликвидирована, а с начала 2015 года переведена в разряд премии.

- При реализации стратегии по выводу предприятия на безубыточный уровень пересматривался ли вопрос эффективности управления инфраструктурой УУЛВРЗ?

- Этот вопрос в обязательном порядке был включен в программу. Мы сократили энергоемкость производства, провели масштабную инвентаризацию всего имущества. В качестве курьеза можно рассматривать обнаружение здания, которое ранее не было поставлено на учет.

- Если представить итоги программы «100 дней» в цифрах, то как будут выглядеть данные результаты?

- К июлю накопленное отставание завода от плана производственной программы составляло около 20 секций. Это очень много. К концу года отставание было полностью ликвидировано, в декабре в штатном режиме предприятие отремонтировало 59 секций локомотивов и выполнило заказ РЖД на обслуживание 527 секций. Стоит отметить, что это на 53 секции больше производственного плана 2013 года. Вместо убытков свыше 300 млн рублей УУЛВРЗ обеспечил ОАО «Желдорреммаш» прибыль до налогообложения более 80 млн рублей в 2014 году.

- Вы говорили, что перечисленные меры целесообразно рассматривать в качестве краткосрочных, разовых. Но полученные результаты не могут не учитываться в среднесрочной стратегии развития предприятия, например, на 2015 год.

- Программа «100 дней» эффективно решила поставленные в ней задачи на период с августа по декабрь 2014 года. Она показала хорошие результаты и естественно, что ее достижения учитывались при составлении дальнейшей стратегии развития предприятия. В рамках реализации мероприятий по дальнейшему снижению затрат и увеличению выручки в 2015 году мы планируем закрепить на долгосрочной основе результаты снижения материалоемкости, а также добиться дополнительного сокращения финансовых затрат на 100 млн рублей за счет расширения номенклатуры запасных частей, для которых нормы расходов на производство будут уменьшены. Проведенная в прошлом году оптимизация трудозатрат сегодня учитывается при реорганизации производственных цехов в логике проекта «Locomotion». Предпринятые меры стабилизации показателей ФОТ позволяют говорить о том, что средняя заработная плата не только сохранится, но во многих случаях увеличится за счет роста производительности и создания мотивационного фонда.

- В каких случаях заработная плата будет увеличиваться?

- Премиальные доплаты будут выплачиваться в зависимости от выработки цеха. В 2015 мы планируем построить новую систему мотивирования работников. Я - сторонник адресной ответственности и премирования труда. Когда мы говорим об ответственности коллектива, то это быстро перерастает в общую безответственность. Если все отвечают за всех, то недоволен каждый, так как на себя лично ответственность никто брать не хочет. Система адресного поощрения и премирования позволяет находить истоки проблемы и решать ее на конкретном месте. Новая система мотивации для нас заработает в тот момент, когда мы увидим, что люди на своих местах начнут проявлять инициативу, предлагать и реализовывать новые решения для улучшения производства в своем цехе, на своем рабочем месте, более бережно относиться к тем материалам, с которыми работают. Наша задача – создать открытую систему обмена мнениями, позволяющую добиваться рационализации производственных процессов.