О внедрении системы «Всеобщее обслуживание оборудования» (TPM), стартовавшем на заводе в 2012 году.

Благодарим редакцию "Нефтяной газеты" за предоставление данного материала.

Автор: Александр СТАРОСТИН, начальник механо-энергетической службы – главный механик, Бугульминский механический завод ОАО «Татнефть»

В отличие от широко известных в России инструментов бережливого производства, таких как «Организация рабочего места 5С», «Точно вовремя», «Кайдзен», система «Всеобщее обслуживание оборудования (ТРМ)» применяется преимущественно на предприятиях, использующих сложное оборудование. К числу таких предприятий относится Бугульминский механический завод ОАО «Татнефть».

Внедрение системы «Всеобщее обслуживание оборудования (TPM)» на Бугульминском механическом заводе в полном объеме началось в 2012 году. Первым шагом было определение лимитирующего оборудования для пилотного проекта. В перечень вошли не только высокопроизводительные станки с ЧПУ, но и универсальные станки, непосредственно задействованные в производственном процессе. Далее была проведена тотальная чистка этого оборудования, которая позволила выявить скрытые неполадки. Следующей задачей стало восстановление оборудования и приведение его к первоначальному состоянию, обучение операторов автономному обслуживанию станков и увеличение показателя ОЕЕ (общая эффективность оборудования).

На основании паспортов на оборудование специалисты завода разработали регламенты автономного обслуживания станков, по которым сегодня ведется работа на более 50 единицах металлорежущего и литейного оборудования. Продолжается налаживание систем планового обслуживания – более чем на 50 % снижен показатель времени на техническое обслуживание и ремонт. Это достигнуто благодаря целевому обучению ремонтного персонала и его закреплению за каждой единицей оборудования. Сокращение простоев оборудования из-за аварий было решено посредством применения андонов (сигнальных карточек), красный цвет которых является сигналом для ремонтной службы завода об аварийной остановке станка. Для каждой единицы оборудования ведутся статистика и анализ простоев с целью предупреждения возникновения аналогичных случаев. В результате простой обрабатывающих центров с ЧПУ за 5 месяцев 2014 года снижен на 22 % в сравнении с аналогичным периодом 2013 года и на 29 % в сравнении с 2012 годом. А значит, именно на столько увеличен фонд доступного времени работы оборудования, что в свою очередь позволило вывести из эксплуатации 31 единицу универсальных станков.

Порядка 23 единиц металлообрабатывающего оборудования восстановлены и обеспечивают производительность, заданную заводом-изготовителем, и точность изготовления деталей согласно паспортным данным.

Стремление свести все потери к нулю привело специалистов к использованию средств малой механизации. При проведении хронометража ежесменной уборки оборудования было выявлено, что для полной чистки габаритных станков, таких как портально-фрезерный центр с ЧПУ мод. Portamil, оператором затрачивается около 53 минут, что недопустимо в условиях работы завода. В связи с этим принято решение о приобретении автоматических моек для сокращения времени ежесменной уборки этого и аналогичного оборудования. Одновременно прорабатывается вопрос о приобретении вакуумных пылесосов для сбора стружки, грязи и эмульсии из труднодоступных мест. Все эти действия способствуют увеличению показателя общей эффективности оборудования (ОЕЕ).

На заводе подход «я произвожу – ты ремонтируешь» переведен в другую плоскость – «о своем оборудовании я забочусь сам»: рассматривается вопрос о частичном обучении операторов азам ремонта для устранения мелких неисправностей в процессе эксплуатации оборудования и раннему обнаружению неполадок. Инженерной службой завода разрабатываются стандарты ранних диагностик неисправностей.

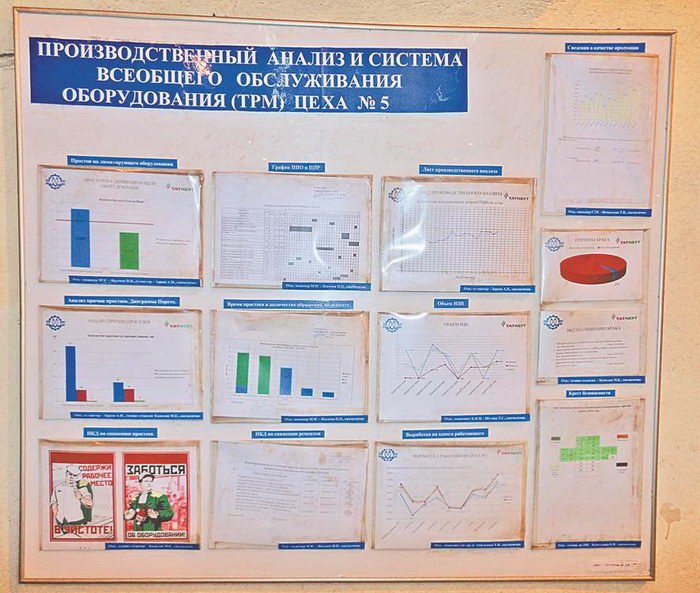

Выполнена визуализация внедрения концепции системы «Всеобщее обслуживание оборудования (ТРМ)». Для анализа текущего состояния производства и планирования работ все достижения, проблемы производственных участков наглядно вывешиваются как на стойки возле каждого оборудования, так и на стенды TPM.

На основании статистики разрабатываются перечни неснижаемого запаса быстроизнашиваемых деталей для их закупки.

Анализ функционирования системы ТРМ осуществляется комиссией, состоящей из специалистов профильных служб завода, которыми проводятся внезапные проверки исполнения регламентов автономного обслуживания и уборки оборудования. С персоналом проводятся беседы и проверки знаний рабочих инструкций и стандартов TPM прямо на рабочих местах.

Несмотря на осторожное отношение заводчан к изменению их привычной формы труда, сегодня практически каждый работник стремится к самосовершенствованию в рамках внедрения данного проекта и с интересом выполняет все поставленные перед ним задачи. Это было достигнуто путем внедрения новой системы мотивации труда, где за каждое рационализаторское решение в области TPM, за каждый выполненный пункт мероприятий работник имеет возможность получить материальное вознаграждение. Сегодня каждый станочник и оператор, работающий на выделенной группе лимитирующего оборудования, прошел обучение вводному курсу TPM и разработанным документам по данной теме.

И все же это только начало. По ходу внедрения системы перечень охватываемого оборудования расширяется в прогрессии. Охватываются и другие виды производства – ведется работа по разработке документации по автономному обслуживанию литейного оборудования.

До середины 2015 года планируется охватить весь ряд металлообрабатывающих станков, а это более 200 единиц, включая кузнечно-прессовое оборудование, методикой автономного обслуживания и свести к минимуму аварийные выходы из строя всего оборудования, сократив при этом время проведения технического обслуживания и ремонтов, минимизировав потери путем размещения ремонтной бригады непосредственно на производственных участках, внедрение средств малой механизации и четкое соблюдение регламентов по обслуживанию и ремонтам. Ведь цель системы ТРМ – минимизировать потери и, как результат, максимально увеличить эффективность использования оборудования.