С развитием технологий в наше время с каждым годом промышленным предприятиям требуется осваивать всё более сложные детали и узлы. А это более сложная геометрия деталей, новые материалы, более высокие требования к точности и качеству производимой продукции. А без надежного оборудования это становится неразрешимой задачей. Но просто купить нужный станок недостаточно. Не менее сложной задачей является поддержание данного оборудования в работоспособном состоянии.

Благодарим редакцию журнала «Трамплин к успеху» НПО «Сатурн» за предоставление данного материала.

За многие годы существования предприятий сложилась практика, что на заводе создается головное управление главного механика, а в цехах организовываются самостоятельные службы по ремонту и обслуживанию оборудования. При этом управление такими службами осуществляется непосредственно начальником цеха или его заместителем и функционально главным механиком. В цехах организовываются склады запчастей для своего оборудования, набирается персонал для ремонта оборудования, формируются собственные графики ремонтов, которые выполняются своими же людьми. И так продолжалось долгие годы, пока не появилось передовое оборудование, которое скорее похоже на «шкаф с проводами» чем на привычный станок. И чем таких станков больше, тем сложнее их обслуживать…

Новые технологии изготовления и требования к качеству изделий также требовали совершенно новых типов оборудования. Конечно, можно было набрать специалистов по данному оборудованию или точечно обучить в каждом цехе работников. Но ведь их еще нужно найти!

И это только одна из проблем, с которой пришлось столкнуться службе главного механика АО «ОДК-Пермские моторы». Ведь с началом подготовки к серийному производству двигателя ПД-14 увеличилось не только количество поступаемого оборудования, но и его сложность. Новые технологии изготовления и требования к качеству изделий также требовали совершенно новых типов оборудования. Конечно, можно было набрать специалистов по данному оборудованию или точечно обучить в каждом цехе работников. Но ведь их еще нужно найти!

В то же время для приобретаемого оборудования необходимо еще создать собственный фонд ремонтных деталей. И так в каждом цехе… Это стало проблемой «номер два» для службы главного механика.

И усугубляло ситуацию то, что в цехах почти не велась статистика по выходу из строя, простои не фиксировались, нарушен учет имеющихся запасных частей к оборудованию и нет четкой информации, что потребуется в ближайшем времени.

А в условиях роста объемов производства всё чувствительнее сказывался каждый час простоя оборудования по причине ремонта. И чем дальше, тем сложнее было справляться с ростом объема возникающей «работы». И так продолжалось, пока существующая система обслуживания и ремонта оборудования перестала справляться.

Было необходимо всё выстраивать с нуля. Это и процессы планирования обслуживания оборудования, создание оперативной связи со службой главного механика при выходе из строя станков, организация управляемого фонда запасных частей, формирование и восстановление возможностей ремонта «собственными силами».

Анализ организации работ по обслуживанию оборудования внутри цехов показал свои недостатки. Во-первых, отсутствуют определенные правила, какие работы и в каком объемы должны выполняться внутри цеха и когда необходимо отдавать станок в подрядную организацию. Во-вторых, цеховыми службами выполняются только те работы, которые возможно выполнить в текущий момент в зависимости от наличия запчастей. В-третьих, как было сказано ранее, выполненные работы нигде не фиксируются, а случаи ремонта можно выявить только в случае приобретения запасных частей или при зафиксированном обращении в подрядную организацию.

Чтобы выстроить систему оповещения о выходе из строя оборудования, было принято решение о доработке существующего АРМа «Заявки на ремонт оборудования». Ранее, чтобы поставить в известность компетентные службы, производственному мастеру необходимо было найти механика цеха, потом дождаться работников службы механика, довести проблему до исполнителей, на что, в итоге, уходило до нескольких часов смены.

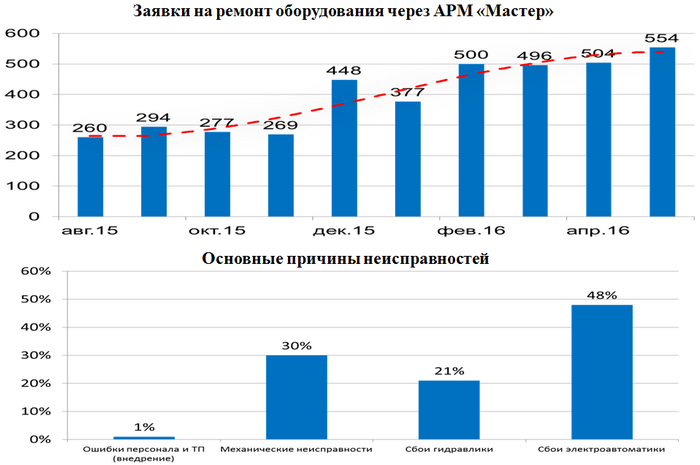

Статистика по выходу из строя оборудования и причины отказов

В настоящий момент в случае аварийного или планового обслуживания, производственному мастеру достаточно поставить отметку о состоянии оборудования и дальше весь процесс уже происходит без его участия. В то же время, за счет автоматизации стало возможно собрать статистику по каждому случаю из строя, по каким причинам останавливается тот или иной станок и уже планировать необходимые виды ремонта под каждую единицу оборудования.

Учет простоев и текущего состояния по ремонту оборудования

Основной задачей данного этапа стала оценка существующих ресурсов по поддержанию оборудования в работоспособном состоянии. В каждом цехе была организована инвентаризация запасных частей и проведен анализ. Стоит отметить что одновременно с инвентаризацией проводились работы по организации единого склада запчастей. На тот момент это позволило сократить потребности в остродефицитных деталях для станков. Когда вся информация была собрана, получилось, что большинство нужных в этот момент запчастей находилось в соседних цехах, а еще чаще на складах цехов «лежали» детали для станков, которые уже списаны в этом цехе.

Не менее важной задачей являлась оценка существующего кадрового состава в службах цеховых механиков. Как показала практика, на начало анализа на предприятии не было ни одного цеха, укомплектованного полным штатом работников. И, как следствие, цеха были не в силах производить многие из необходимых видов ремонтов или некоторые типы обслуживания. Это в свою очередь требовало серьезных изменений в организационной структуре службы главного механика.

Учитывая сложившуюся ситуацию и стремясь сократить собственные затраты на поддержание службы главного механика, было принято решение по организации центральной ремонтной службы. При этом учитывались следующие факторы: за ЦРС закрепляется определенный перечень работ, выполняемый на закрепленном оборудовании, формируется необходимый состав персонала для проведения полного спектра видов обслуживания, ЦРС управляет и своевременно пополняет запас запасных частей для ремонта закрепленного за ней оборудования.

Одной из особенностей, которую запланировано реализовать при создании ЦРС, является формирование смешанных бригад из служб механика и энергетика. Причина такого шага открылась после анализа процесса подачи заявок на ремонт в цехах. Как оказалось, при выходе оборудования из строя, согласно действующим инструкциям, первыми на место прибывают работники службы механика. Они в свою очередь делают первичную дефектацию и определяют причину поломки или останова станка. При этом, если выходили из строя системы электроприводов или же происходил сбой электроники, заявка передавалась в службу энергетика и весь цикл оформления заявки, выхода специалистов, осмотра «места происшествия» проводился повторно. Как результат, теперь при выходе бригады ремонтников на место «диагноз» устанавливается сразу, а не тянется в течение длительного времени.

На данном этапе службе главного механика требовалось определить зоны ответственности по обслуживанию оборудования, в зависимости от необходимых работ на оборудовании. Как было отмечено ранее, при существующей системе организации работ по обслуживанию оборудования, весь спектр ремонтов и видов обслуживания закреплялся за цеховыми службами и выполнялся в том объеме, насколько позволяли их возможности. Чтобы уйти от сложившейся ситуации, был изменен сам подход к разделению обязанностей по обслуживанию оборудования.

Стандартное обслуживание оборудования состоит из нескольких видов:

Анализ выполняемых работ на уровне цеха показал, что при существующей системе организации работ по обслуживанию оборудования, ежедневные работы по осмотру оборудования выполнялись формально, а еженедельное/ежемесячное проводилось только в случае жалоб работников на функционирование станка. Как итог, все работы по ремонту и обслуживанию оборудования свелись к оперативному ремонту вышедшего из строя оборудования. При этом, если станок останавливался на ремонт, цеховыми службами механиковвосстанавливалась работоспособность только вышедших из строя узлов, а не полный осмотр и ремонт станка. И никто не гарантировал, что станок не сломается на следующий день уже по другой причине.

Для упрощения и сокращения времени на данные работы на каждую единицу были разработаны карты облуживания оборудования, с описанием действий в начале и в конце смены.

На первом этапе для возобновления системы предупредительного обслуживания оборудования ежедневные работы по осмотру оборудования были закреплены за операторами и наладчиками цеха. Для упрощения и сокращения времени на данные работы на каждую единицу были разработаны карты облуживания оборудования, с описанием действий в начале и в конце смены. В данные карты также были внесены необходимые отметки о предыдущих и предстоящих проверках станка. Как итог, данный шаг позволил сократить аварийные выходы из строя в течение смены и частично высвободить время механиков цехов. Службы цеха были закреплены только за периодическими осмотрами и мелкими ремонтами оборудования. Их задачей теперь стало своевременное определение истекающего ресурса узлов и деталей станка и своевременное оформление заявок на предстоящий плановый ремонт.

Стандарт обслуживания оборудования. Ежесменное обслуживание

Все виды ремонтов оборудования теперь были разделены между центральной ремонтной службой и подрядными организациями. Теперь в функции ЦРС входит организация и проведение плановых и текущих ремонтов, не связанных с демонтажем оборудования, а ремонты оборудования с ЧПУ обрабатывающих центров, капитальный ремонт универсального оборудования передан в подрядные организации, в том числе с привлечением заводов-изготовителей оборудования.

До недавнего времени служба главного механика отвечала только за металлорежущее оборудование цехов. А это более 2 тыс. единиц оборудования. Но кроме станков на предприятии есть еще различные виды нестандартного оборудования, спроектированного по заказам цехов, термическое и сварочное оборудование, контрольно-измерительные машины, современные линии FPI и рентген контроля. Ведь всё это оборудование так же необходимо обслуживать, восстанавливать эксплуатационные характеристики, поддерживать в постоянной работоспособности. А это еще около тысячи единиц оборудования…

Чтобы данное оборудование ранее поддерживать в рабочем состоянии, организация работ по обслуживанию была возложена на руководителей цеха. Но в итоге, как была организована работа с металлорежущим оборудованием, так все относились и к нестандартному оборудованию. Осложняло ситуацию и то, что для случаев серьезных поломок такого оборудования отсутствовали инструкции, какие действия принимать.

Получив информацию и оценив текущее состояние, были сформированы графики периодичности проверок. Так организация работ по обслуживанию для всего нестандартного и вспомогательного оборудования перешла в «одни руки».

Для начала службами главного механика и энергетика с привлечением главных специалистов была проведена ревизия состояния всего существующего оборудованияи определена необходимость применения такого оборудования, видов, сложности и периодичности ремонта, по каким характеристикам определять пригодность таких установок. Получив информацию и оценив текущее состояние, были сформированы графики периодичности проверок. Так организация работ по обслуживанию для всего нестандартного и вспомогательного оборудования перешла в «одни руки».

Оставался вопрос, какими силами организовать ремонт и обслуживание нестандартного оборудования, потому что, как и у любого оборудования, у таких установок были как электрические части, так и механические. А пригодность использования оборудования оценивалась по качеству изготавливаемых деталей. В зависимости от типа оборудования и преобладания существующих систем (электрических или механических), всё оборудование было поделено на группы. Группы оборудования с преобладанием электрических и электронных систем теперь были переданы в ремонтные службы главного энергетика, а механическое оборудование – в службу главного механика. При этом по примеру организации ЦРС главного механика, в службе главного энергетика организовываются смешанные бригады с механиками.

По итогам работы по реорганизации системы обслуживания и ремонта оборудования был изменен основной стандарт предприятия. Но работа на этом не останавливается. Теперь перед службой главного механика стоят задачи по оптимизации объемов ремонтов оборудования на основании статистики по выходам из строя, создание управляемого запаса запчастей и развитие системы центральной ремонтной службы на всей производственной площадке АО «ОДК-Пермские моторы».

Подготовлено Сергеем Двиняниновым и Олегом Шолухом