Как повысить эффективность использования оборудования, которое и без того работает почти безупречно?

Статья публикуется в рамках Конкурса работ «Управление производством - 2014»

Автор: Евгения Широкая, Управляющий отдела производственного обучения и бережливого производства, ОАО «Филип Моррис Кубань»

Повысить эффективность использования оборудования, которое и без того работает почти безупречно, невероятно сложно. Как и в спорте, где десятые доли секунды отделяют чемпиона мира от просто мастера спорта, на производстве несколько процентов, приближающие эффективность к заветным 100%, достигаются за счет кропотливого труда. Что отличает безупречность от просто хорошего результата? Зачастую эту разницу определяют незаметные, но качественные улучшения.

На момент реализации проекта «Прогрессивное техническое обслуживание – APM (Advanced Preventive Maintenance)» в 2012 году на нашей фабрике уже более 10 лет существовала система технического обслуживания (ТО), основанная на принципах World Class Maintenance (далее WCM). В частности, были разработаны стратегии и планы технического обслуживания в зависимости от типа оборудования, созданы и регулярно пересматривались минимальные запасы необходимых запчастей, велось планирование и отслеживание выполнения регламентных работ по ТО, проводился RCFA (Root Cause Failure Analysis) крупных поломок, были согласованы и регулярно отслеживались основные показатели эффективности и стоимости ТО. Кроме того, на том этапе в нашей организации уже успешно применялись элементы концепции бережливого производства, например, 5S, A3, SMED и пр. Таким образом, на момент начала проекта была создана необходимая база и существовали все предпосылки для дальнейшего улучшения процессов работы оборудования.

Ни для кого не секрет, что превентивное обслуживание и выявление риска повреждений механических узлов промышленного оборудования позволяют гарантировать безопасность и надежность эксплуатации машин. Кроме того, такой подход помогает экономить временной ресурс фабрики и не допускать дорогостоящих простоев. В данной ситуации ремонт механических узлов оборудования становится крайней мерой. В свою очередь, инженеры, которые несут ответственность за безукоризненность функционирования машин, а также проведение технического обслуживания, всегда стремятся избежать простоев и предотвратить возможные неполадки.

В принципе, традиционные стратегии обслуживания оборудования похожи между собой. Придерживаться описываемой стратегии можно в случае ориентированного на повреждения (реактивного) подхода к обслуживанию, когда компоненты системы работают до полного износа и заменяются на новые при неполадке. Единственный способ обеспечить работоспособность машины при таком сценарии - иметь большой склад запчастей, высококвалифицированный персонал и возможность оперативной замены оборудования на новое. Самой популярной же стратегией ТО является проведение превентивного обслуживания через запланированные или фиксированные интервалы. Этот подход имеет определенное преимущество, а именно, позволяет сделать простои более предсказуемыми. Однако он может привести к существенным финансовым рискам.

Минимизация простоев, насколько это возможно, и составление стратегического плана обслуживаний, которых нельзя избежать, – вот цели каждого ответственного инженера, который смотрит не только на цену закупки, но и на общую стоимость затрат на протяжении жизненного цикла машины. Единственный способ значительно сократить затраты на владение – максимизировать время работы машины при одновременном сокращении затрат на ТО. Это, в свою очередь, требует переосмысления традиционных стратегий обслуживания.

Однако бытует мнение, что практика превентивного технического обслуживания в действительности может привести только к возникновению проблем с оборудованием, создавая условия для будущих поломок и простоев. Зная все это, наши инженеры создали свой подход к ТО.

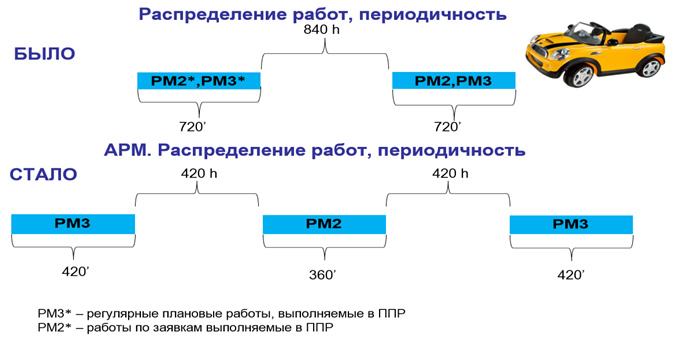

Прежде всего, необходимо рассказать о причинах, которые навели наc на мысль о необходимости улучшения процесса обслуживания оборудования. Работы, выполняемые при планово-предупредительном ремонте (ППР) (рис. 1) разделяются на работы по заявкам, выполняемые в ППР (РМ2), и регулярные плановые работы, выполняемые в ППР (РМ3). Все это отчасти напоминает процесс сервисного обслуживания автомобиля. Поскольку работы по заявкам, выполняемые в ППР (РМ2), критичны для работоспособности оборудования, в ходе ППР большее внимание уделялось именно им. Регулярные плановые работы, выполняемые в ППР (РМ3), осуществлялись частично, неисправности вовремя не выявлялись, необходимые запасные части не заказывались и, как следствие, мы получали аварийные простои и необходимость дополнительных регулировок. В качестве решения проблемы было предложено разделить мероприятия по проведению ППР. Мы сознательно пошли на увеличение суммарного времени ППР, для того чтобы повысить эффективность использования оборудования за счет уменьшения аварийных простоев, сокращения остановок при проведении технических настроек и, как следствие, более стабильной работы машин.

Рисунок №1:

Концепция прогрессивного технического обслуживания нацелена на надежность и подразумевает внедрение или улучшение программы технического обслуживания путем использования системного, структурированного подхода, основанного на оценке последствий простоев оборудования, функциональных особенностях компонентов системы, а также истории их обслуживания. Конечно, от превентивного обслуживания можно отказаться, особенно когда кажется, что нет временного и материального ресурса. Однако практика показывает, что это не конструктивно. Именно превентивное обслуживание и раннее диагностирование позволяют оставаться в рамках бюджета и даже экономить финансовые ресурсы компании. Мониторинг расходов на превентивное обслуживание – это своего рода ценная информацию для принятия своевременных и верных о решений о замене оборудования, а также ведения статистического учета. Он также может послужить хорошим обоснованием расходов на модернизацию. Не секрет, что при проведении профилактического обслуживания определяется и необходимость капитального ремонта оборудования.

Прогрессивное техническое обслуживание состоит из двух стратегически важных направлений:

Первое направление состоит из нескольких ключевых этапов. Мы начали с того, что пересмотрели периодичность проведения ППР, осуществили подготовку чек листа (лист с перечнем проверяемых и контролируемых параметров на оборудовании) с перечнем контроля базовых параметров (регулировки, измерение люфтов, проверка цикловых диаграмм с помощью индикатора – контроль моментов цикла).

Первое направление состоит из нескольких ключевых этапов. Мы начали с того, что пересмотрели периодичность проведения ППР, осуществили подготовку чек листа (лист с перечнем проверяемых и контролируемых параметров на оборудовании) с перечнем контроля базовых параметров (регулировки, измерение люфтов, проверка цикловых диаграмм с помощью индикатора – контроль моментов цикла).

Далее мы проанализировали все работы, проводимые в рамках регулярных плановых проверок, выполняемых в ППР (РМ3), откорректировали и практически полностью изменили чек-листы. Следующий этап - изменение состава команды ППР. Изначально она включала оператора, техника-эксперта, трех механиков и специалиста по промышленной электронике. Теперь же состав участников был расширен. К команде присоединился еще один механик для выполнения неотложных работ, которые могут возникнуть в момент проведения осмотра по каждому типу оборудования (сигаретное и упаковочное).

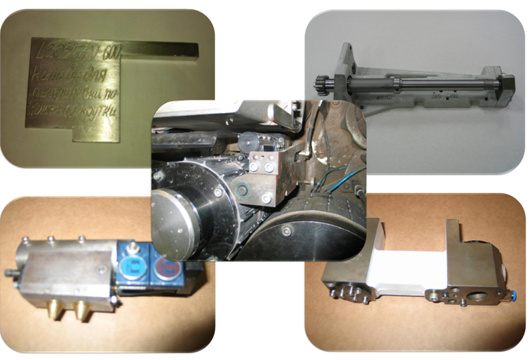

Также мы внедрили практику использования сменных узлов для сокращения времени обслуживания или ремонта оборудования. Например, для обслуживания элеваторной ленты необходимо 15 часов, узловая замена – 5 часов. На данный момент на складе хранится более 130 сменных узлов, которые могут быть использованы в любой момент с минимальными временными затратами для устранения неполадок. Конечно же, мы обращаем внимание на то, какие именно сменные узлы должны храниться и в каком количестве. Мониторинг осуществляется на постоянной основе, таким образом обеспечивая эффективный подход к хранению в нужном количестве запасных частей без лишнего замораживания финансовых средств на складских запасах.

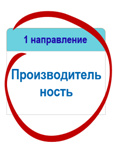

Рисунок №2:

Результат применения этой стратегии можно рассмотреть на графике (рис. №2). В качестве примера выбрано два периода - начало внедрения описанного подхода и текущий момент. График иллюстрирует заметное увеличение эффективности использования оборудования: с 79,06% до 82,88%. Такого результата удалось достичь за счет более стабильной работы машин, уменьшения регулировок и аварийных остановок.

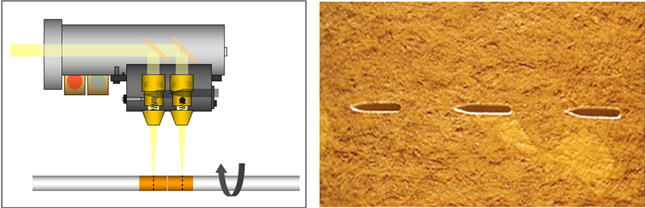

Что же было сделано в направлении повышения качества выпускаемой продукции? Одним из параметров, характеризующих качество сигарет, является показатель стабильности (качества) вентиляции. Вентиляция сигарет – процентное соотношение воздуха, который поступает через фильтр, к воздуху, передаваемому через прожжённые отверстия в фильтре. Лазер осуществляет процесс прожига отверстий, служащих для обеспечения необходимой вентиляции сигарет (рис. №3).

Что же было сделано в направлении повышения качества выпускаемой продукции? Одним из параметров, характеризующих качество сигарет, является показатель стабильности (качества) вентиляции. Вентиляция сигарет – процентное соотношение воздуха, который поступает через фильтр, к воздуху, передаваемому через прожжённые отверстия в фильтре. Лазер осуществляет процесс прожига отверстий, служащих для обеспечения необходимой вентиляции сигарет (рис. №3).

Рисунок №3:

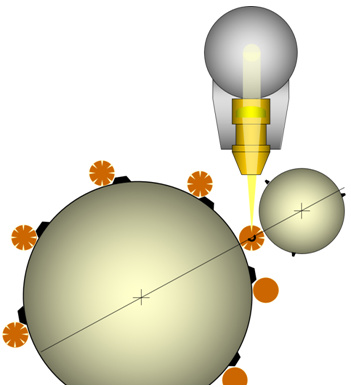

Попадая из резонатора в делитель, лазерный луч фокусируется и прожигает отверстия на прокручиваемой сигарете (для обеспечения равномерного распределения отверстий по окружности сигареты), расположенной на оси между двумя барабанами (рис. №4).

Рисунок №4:

Проанализировав результаты данного параметра качества, который был на пределе допустимой зоны, были выполнены следующие действия для стабилизации показателя качества вентиляции (рис. №5):

Рисунок №5:

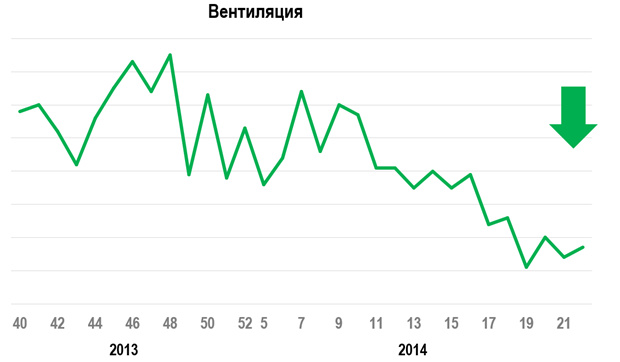

Применив на практике все выше перечисленное, мы добились улучшения показателя вентиляции, результат которого можно увидеть на диаграмме (рис. №6).

Рисунок №6:

Дальнейшие шаги развития APM направлены на применение подхода прогрессивного технического обслуживания на всем парке оборудования. Мы планируем спроецировать накопленный опыт на другие ключевые показатели эффективности, разработать методологию обучения всех групп технического персонала и стандартизировать подходы для дальнейшей передачи навыков следующим поколениям.