В ОАО «Самотлорнефтегаз» внедрена система проведения комплексных планово-предупредительных ремонтов (КППР), которая позволила существенно улучшить эффективность эксплуатации оборудования и работы персонала, не потребовав при этом никаких дополнительных затрат. Поэтому проект «Комплексный планово-предупредительный ремонт наземного оборудования» стал победителем Премии Председателя Совета директоров ТНК-BP за достижения в области ОТ, ПБ и ООС по итогам 2012 года.

Благодарим редакцию журнала за предоставление данного материала.

Поводом для разработки и запуска программы КППР послужил целый ряд факторов – как связанных с охраной труда и промышленной безопасностью, так и напрямую влияющих на экономику работ проводимых на объектах предприятия. В результате укрупнения цехов и снижения численности работников при объединении предприятий существенно выросла нагрузка на инженерно-технический персонал. Кроме того, обилие графиков обслуживания оборудования и производственных программ (63 графика и программы), зачастую не синхронизированных по времени работ, вело к нерациональному использованию спецтехники, систематической корректировке планов работ и, как следствие, к росту аварийных (внеплановых) потерь добычи, увеличению количества перемещений обслуживающего персонала, неравномерному и неполному использованию человеческих и материальных ресурсов.

При таком «авральном» планировании не всегда учитывались предписания по безопасной эксплуатации оборудования и объектов, выданные контролирующими и надзорными органами, а также затруднялся контроль выполнения работ подрядными организациями и контроль качества этих работ. Наконец, обслуживание оборудования не в предупредительном режиме, а по факту его выхода из строя вело к повторным остановкам фонда для ликвидации причин и последствий инцидентов. Предприятие фактически работало на устранение возникших проблем и их негативных последствий, а не на предупреждение корневых причин этих проблем.

Для повышения эффективности работ и снижения потерь специалисты ОАО «Самотлорнефтегаз» инициировали проект по организации комплексного планово-предупредительного ремонта (КППР) (Рис. 1). Главными его целями стали снижение количества внезапных отказов и аварийных ситуаций на объектах предприятия, повышение эффективности управления ремонтными работами и создание условий безопасной эксплуатации опасного производственного объекта в межремонтный период. Эти цели достигаются за счет:

Рис. 1. Порядок организации и проведения КППР.

Основной проблемой при реализации проекта стала необходимость совмещения всех работ повышенной опасности по разным направлениям деятельности (автоматизация, энергетика, добыча, диагностика), выполняемых различными подрядными организациями на одном оборудовании в один и тот же период времени. Потребовалось отладить систему последовательного выполнения работ повышенной опасности каждым исполнителем без их пересечения на одном и том же оборудовании. Это потребовало некоторых организационных изменений: для внедрения проекта создана междисциплинарная команда, которая сформировала план мероприятий и организационную структуру проведения КППР.

Были перераспределены обязанности бригад по добыче нефти и газа и созданы специализированные бригады КППР, в чьи функции вошло повышение качества и полноты проведения ремонтных работ. Отметим, что эти изменения прошли без фактического увеличения численности персонала. Аналогичные бригады создали в своих структурах и подрядные организации. Кроме того, внедрили систему допуска персонала на объекты КППР для исключения рисков вовлечения персонала недостаточной квалификации и уровня подготовки в области ОТ и ПБ.

Для осуществления проекта потребовалось собрать, проанализировать и систематизировать всю информацию, необходимую для оценки технического состояния каждого элемента объекта. В результате работы разработана единая информационная система «Электронный технический паспорт», которая централизовала и структурировала инженерно-техническую и производственную информацию обо всех объектах и их элементах (зданиях, сооружениях, системах и оборудовании), их технической надежности, степени износа, степени риска, а также все нормативные, эксплуатационные и проектные параметры, данные по энергоэффективности и эксплуатационную историю. Кроме того, «Электронный технический паспорт», содержит перечень мероприятий, необходимых для повышения эффективности использования объектов, в том числе информация об их стоимости, сроках проведения, предполагаемых результатах и данные обеспеченности ресурсами.

Следующим этапом реализации проекта стала разработка инструмента синхронизации работ – «Единого сетевого графика» (ЕСГ). В систему ввели весь перечень работ, которые необходимо выполнить во время остановки фонда, все годовые графики и программы сведены в ЕСГ и разработан классификатор, автоматически синхронизирующий все работы на объекте, планируемые по разным графикам и в разный период времени. Потребность в материально-технических ресурсах также содержится в ЕСГ и определяется индивидуально для каждого объекта КППР, закупка и поставка производится в сроки, установленные в ЕСГ. Перечень необходимых для КППР материалов и оборудования, планируемые сроки их использования заносятся в «Электронный технический паспорт», откуда автоматически переносятся в АТП-Навигатор (программу подачи заявок на выполнение работ и контроля их выполнения) и ЕСГ для формирования заявок на закупку, поставку и назначение сроков использования.

Также в ЕСГ включили перечень обязательных мероприятий по охране труда и промышленной безопасности, необходимых для выполнения до начала КППР.

Внедренные инструменты позволили создать единое информационное поле для экспертной оценки и принятия решений об оптимальной схеме сервисного обслуживания, методике устранения нарушений и дефектов, учета возможных рисков при проведении работ.

Система КППР в ОАО «Самотлорнефтегаз» охватывает весь спектр необходимых работ (механика, энергетика, автоматизация, строительство, инфраструктура) на опасных производственных объектах при остановке добывающего и нагнетательного фонда, проводимых как собственными силами, так и с привлечением подрядных организаций. При этом все работы осуществляются с соблюдением требований промышленной безопасности и законодательства в области ОТ и ПБ и ООС.

Реализация проекта КППР предусматривает не только эффективное планирование всех этапов работ, но и обязательный контроль всех действий и их результатов. В ОАО «Самотлорнефтегаз» внедрен мониторинг качества проводимых работ, как собственным персоналом, так и подрядными организациями. Оборудование, не прошедшее контроль качества, к работе не допускается. Устранение выявленных скрытых дефектов производится на месте, а не переносится на следующий ремонт. Организована работа комиссии по приемке объекта в эксплуатацию после проведения КППР, а полнота и качество проведенного ремонта отображается во всех системах: АТП-Навигатор, ЕСГ, «Электронный технический паспорт». На основе этих данных определяется объем работ, выполненных подрядными организациями.

Однако для эффективной работы системы одних управленческих решений и контроля недостаточно. Одним из факторов успешной реализации проекта стали изменения в системе мотивации персонала.

Для повышения качества обслуживания оборудования разработаны критерии эффективности персонала, производится оценка достижения целевых показателей, внедрено «Положение о дополнительной мотивации работников за достижение лучших производственных показателей». В настоящее время каждая бригада в любое время может увидеть результаты своей работы в общем рейтинге предприятия. Проект КППР получил свое отражение в конкурсе «Лучший по профессии», в ходе которого оценивается слаженность и качество проведения всех работ бригадами КППР, смежными подразделениями и подрядными организациями, участвующими в проекте.

Итоги прошлого года подтвердили эффективность проекта внедрения КППР – экономический эффект от внедрения проекта в ОАО «Самотлорнефтегаз» за девять месяцев 2012 года составил $3,04 млн за счет сокращения затрат на сервис, количества инцидентов, аварийных потерь нефти (Рис. 2).

Рис. 2. Экономический эффект от внедрения системы КППР.

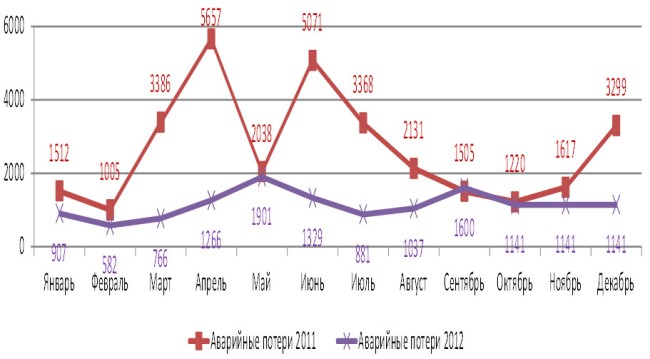

Также эффект от внедрения КППР получил отражение в следующих показателях (по отношению к 2011 году): снижение аварийных потерь добычи на 57% (Рис. 3); наращивание объема гидравлических испытаний трубопроводов на 28% привело к увеличению выявления скрытых дефектов на ранней стадии на 53% и, как следствие, уменьшению площади загрязненных в результате инцидентов земель на 40%; оптимизация времени обслуживания систем и средств автоматизации при КППР составила 30%; снижение аварийных отключений электросетей на 23%; снижение числа отказов на внутрипромысловых линейных трубопроводах на 36,6%, на внутрикустовых трубопроводах на 11,5%, на кустовых замерных установках на 26%.

Отметим, что внедрение системы КППР и достижение столь значительного эффекта не потребовало никаких дополнительных затрат.

Положительные итоги реализации проекта позволили внедрить систему на группе кустовых площадок (от трех до 14 кустов скважин). В настоящее время проект охватывает фонд наземного добывающего и нагнетательного оборудования кустов, а в нынешнем году планируется синхронизировать работы на кустах скважин с ремонтами, проводимыми на оборудовании подготовки и перекачки нефти, подтоварной воды для построения одной технологической ремонтной линии.

Внедрение системы КППР освобождает от проведения ремонтных работ всех членов бригад по добыче нефти и газа, которые выполняют лишь функции эксплуатационного персонала. Эффект от реализации проекта распространяется на весь персонал не только предприятия, но и на персонал подрядных организаций, участвующих в КППР.

В связи с тем, что КППР осуществляется в плановом порядке, при его проведении выполняются все требования ОТ, ПБ и ООС, и в первую очередь «Золотые правила безопасного ведения работ в ТНК-ВР», не только персоналом ОАО «Самотлорнефтегаз», но и персоналом подрядных организаций. Система является одним из универсальных инструментов роста прибыли Компании в долгосрочной перспективе, при этом возможности ее внедрения зависят только от готовности предприятий ТНК-ВР ее использовать. Отметим также, что система КППР является источником непрерывных улучшений и инициатив от персонала.

В настоящее время с системой проведения КППР в ОАО «Самотлорнефтегаз» ознакомлены представители ОАО «ТНК-Нижневартовск», ОАО «Оренбургнефть», ОАО «ТНК-Нягань», ОАО «Славнефть-Мегионнефтегаз».

Внедрение КППР на других предприятиях ТНК-ВР повысит не только надежность и качество ремонтов оборудования, но и производственную систему предприятия в целом, так как в ней участвует весь персонал от работника до руководителя. КППР позволяет получить максимально возможный, в том числе экономический, результат при минимальном использовании человеческих, материальных и финансовых ресурсов за счет:

Рис. 3. Динамика аварийных потерь по ОАО «Самотлорнефтегаз» добычи нефти, тонн.