Эксперты Kearney и Clover объясняют, как предприятию поднять эффективность обслуживания оборудования и сократить время простоев не только с помощью настройки эффективной операционной модели, но и при помощи применения технологий Индустрии 4.0. Первые шаги и подводные камни — в этом материале.

Сегодня идеи Индустрии 4.0 уже реализуются на многих промышленных предприятиях. На карьерах Rio Tinto работают беспилотные самосвалы и поезда, а металлургический завод POSCO запустил собственного «цифрового двойника». Чем больше предприятие опирается на автоматизацию и современные технологии, тем важнее обеспечить надежность оборудования.

Качественные техническое обслуживание и ремонты (ТОиР) важны для конкурентоспособности компании – они обеспечивают надежность работы производственного оборудования и являются фактором роста акционерной стоимости организации. Но как определить, какой уровень надежности и затрат на обслуживание целесообразен для целей бизнеса? Для оптимального баланса между затратами и надежностью требуется эффективная система, увязывающая операционную модель функции ТОиР и стратегии обслуживания оборудования.

Операционная модель представляет собой основу работы функции ТОиР и включает не только организационную структуру, бизнес-процессы, но и такие важные темы как порядок формирования и ведения номенклатурной справочной информации (НСИ), правила работы с соответствующими ИТ-системами и базами данных, а также механизмы регламентации ТОиР в организации.

При этом для выстраивания эффективной системы важно как можно раньше ответить на ряд фундаментальных вопросов:

Без ответа на эти и другие базовые вопросы невозможно достичь оптимального для организации распределения функционала и ответственности, а также сформировать модель работы, ориентированную на поддержание целевого уровня надежности.

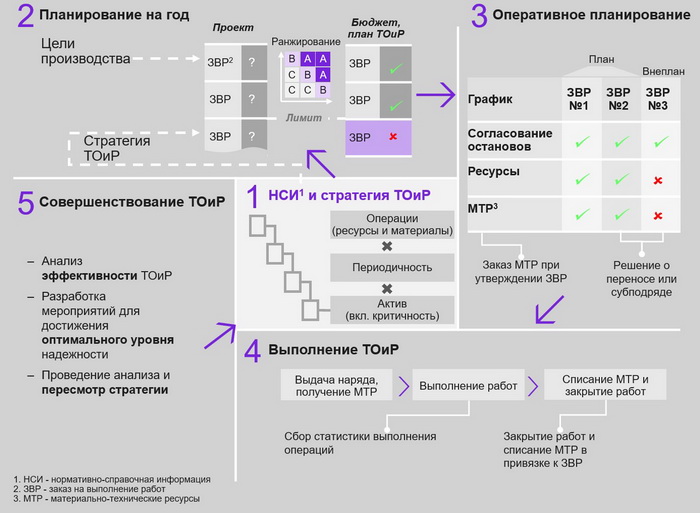

Бизнес-процессы ТОиР можно разделить на пять ключевых блоков:

Рис 1. Бизнес-процессы ТОиР

От уровня зрелости этих бизнес-процессов зависит эффективность всей системы технического обслуживания и ремонтов предприятия. Типичные примеры незрелых процессов:

Все это приводит к неэффективному распределению ресурсов для обеспечения необходимого уровня надежности оборудования и ухудшению финансовых результатов организации.

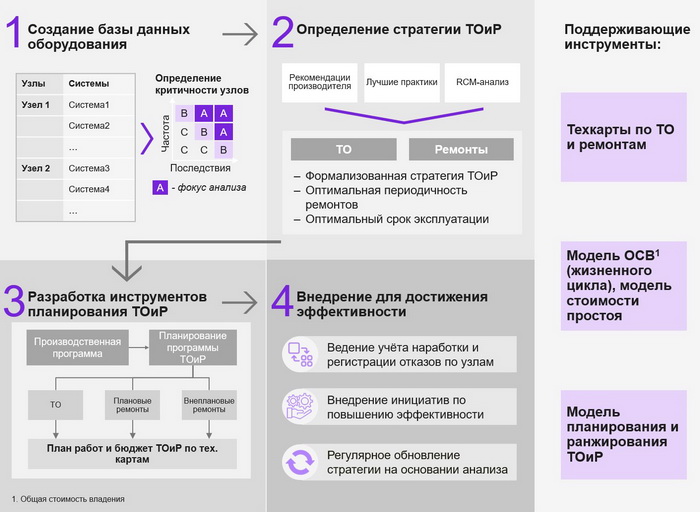

Стратегия обслуживания оборудования — это набор правил, которые применяются для эффективного содержания и ремонта оборудования. Она определяет:

Рис. 2 Стратегия ТОиР оборудования

Эффективные стратегии позволяют сократить расходы на техническое обслуживание с достижением целевого уровня надежности. Они учитывают:

Важный элемент стратегии обслуживания оборудования – модель общей стоимости владения или оценка общей величины затрат в связи с приобретением и эксплуатацией оборудования. Она позволяет определить периодичность крупных ремонтов и срок эксплуатации оборудования в условиях конкретного производства. Качественная модель общей стоимости владения дает ответ на вопрос «ремонтировать или купить новое».

Одно из направлений развития в сфере ремонтов — предиктивное обслуживание. При таком подходе все работы планируются на основе прогнозирования технического состояния оборудования. Точно определить это состояние помогают инструменты индустрии 4.0:

Ручная диагностика оборудования, низкая автоматизация рабочих мест и «непрозрачность» производственных процессов — барьеры, которые тормозят развитие промышленных компаний. Предиктивное обслуживание повышает эффективность работ, сокращает затраты на ремонт, снижает риски и повышает техническую готовность оборудования.

Кейс. Предиктивное обслуживание на железной дороге

Крупная пассажирская компания в России усовершенствовала процессы эксплуатации и ремонта пригородных поездов. До этого их состояние оценивали с помощью мобильной и стационарной диагностики. Процесс занимал много времени, что задерживало поезда и негативно сказывалось на прозрачности процессов: не все замечания устранялись качественно и своевременно.

Сейчас технологии предиктивной аналитики позволяют следить за состоянием оборудования, прогнозировать его износ, автоматически контролировать качество проведенного ремонта. Все это повышает количество устраненных замечаний до 100%. Поезда больше не простаивают в ожидании результатов ручной диагностики.

Кейс. Умный мониторинг в энергетике

Компания искала способ выявлять дефекты в газотурбинной установке на ранней стадии, не дожидаясь непланируемых отказов оборудования.

Решением стала система мониторинга, которая выявляет причины повышенного расхода топлива. С помощью математических алгоритмов и методов машинного обучения она определяет момент, когда установка вот-вот откажет. Такой подход снижает аварийность и увеличивает срок эксплуатации оборудования.

Кейс. Технологии 4.0 в нефтегазовой сфере

Нефтедобывающие предприятия могут использовать технологии предиктивного анализа, чтобы следить за состоянием насосных станций.

Системы мониторинга и оценки технического состояния выявляют неисправности в работе станций на основе заранее сформулированных правил, а также определяют оптимальный режим эксплуатации механизмов. В результате за счет выбора оптимальной компоновки насосов и своевременного вывода в ремонт удалось снизить удельный расход электроэнергии на 4,5%.

Совершенствование системы ТОиР предприятия включает большое количество направлений. Достичь существенных результатов нельзя без масштабной подготовки. Вот базовые шаги, которые помогут запустить процесс преобразований функции:

1. Подготовить качественную нормативно-справочную информацию. Это технологические карты, номенклатурный справочник материалов и запчастей, а также классификатор оборудования. Если выполнить эту работу грамотно, то результат будет заметен сразу. Например, планирование работ на основе технологических карт только для одного цеха крупной промышленной компании позволило сэкономить на заказе запчастей и расходных материалов десятки млн руб. в год.

2. Сформировать основу организационной модели. Определите навыки и компетенции, которые понадобятся сотрудникам. Оцените их нынешний профессиональный уровень. Начните трансформировать систему мотивации – лучше всего в привязке к данным в информационной системе компании. Так, например, на одном производственном предприятии долгое время запасы материалов для ремонта и технологических процессов числились в учетной системе на балансе производственной службы, которая не могла их контролировать. Это приводило к постоянному росту запасов. Как только остатки материалов разделили по функциям – и в учетной системе, и в цехах - и добавили KPI по соблюдению норматива запасов службе техобслуживания, оборачиваемость запасов выросла.

3. Настроить ключевые процессы. Переведите планирование и бюджетирование процессов в формат «снизу-вверх»: отталкивайтесь от конкретного набора операций, который должен обеспечить целевой уровень надежности оборудования, и от требуемых работ и материалов для его поддержания. Анализ перечня работ позволил крупной производственной компании не только сэкономить на подрядчиках, но и сократить длительность капитального ремонта, фактически увеличив объем производства. Другая область, которую важно проработать в начале — закупки материалов обслуживания и ремонтов. Так, формирование долгосрочных соглашений с поставщиками позволяет повысить уровень своевременного выполнения ремонтных работ

4. Разработать стратегии обслуживания для основных моделей оборудования. Определите, какое оборудование является «узким местом», а также на какую модель оборудования приходится основная часть затрат по обслуживанию и ремонтам, чтобы разработать пилотные стратегии. Для горнодобывающего предприятия это может быть модель самосвала, в сталелитейной отрасли — прокатный стан. Смоделируйте жизненный цикл оборудования и оцените, что стоит ремонтировать, а что заменить – это может помочь сэкономить на многомиллионных инвестициях в обновление оборудования.

5. Подготовить фундамент для цифровизации. Выберите оборудование, для которого целесообразно контролировать техническое состояние и внедрять предиктивное обслуживание. Список таких активов формируется обычно с учетом их стоимости, важности для производства и возможных последствий от отказов оборудования. Для каждой единицы выбранного оборудования нужно будет составить перечень параметров, которые вы собираетесь отслеживать. Еще один важный шаг — собрать статистику дефектов и отказов оборудования. На основе этих данных будут строиться математические модели.

При этом фактический результат изменений и их масштабируемость будут напрямую зависеть от людей – команды функции технического обслуживания. Без эффективного межфункционального взаимодействия, оперативного решения критических вопросов с руководством предприятия и регулярного мониторинга результатов любая трансформация может так и остаться временной инициативой.

Kearney — международная компания, предоставляющая услуги в сфере управленческого консалтинга:

Ляхов Константин Сергеевич – партнер, Петрович Денис Николаевич – руководитель проектов, Харитонов Артем Игоревич - консультант.

Clover Group (Группа Ctrl2GO) — глобальный вендор программного обеспечения в области прогнозного обслуживания для фондоемких предприятий различных отраслей: железнодорожное машиностроение, энергетика, нефтегазовая промышленность, горнорудная промышленность:

Екатерина Александровна Баклунова, руководитель направления проектирования корпоративной архитектуры.