Ульяновский автомобильный завод изменил подход к контролю качества комплектующих внешней поставки. Целью данного подхода является недопущение несоответствующей продукции на сборочную линию.

Благодарим Пресс-центр ПАО «Ульяновский автомобильный завод» за предоставление данного материала.

«У нас по-прежнему выявляются дефектные комплектующие изделия внешней поставки на сборочных линиях и на линии подтверждения качества, – рассказал операционный директор ООО «УАЗ» Руслан Горевой. – Все комплектующие изделия, по которым мы имели проблемы, теперь объединены в единый перечень входного контроля. Ранее качество поступающих комплектующих изделий проверялось не системно: выборочная проверка производилась в зоне хранения, партия могла поступить со склада на сборочную линию без проверки. Если на сборке выявлялись дефекты, партию возвращали на склад. Сейчас на территории складских помещений, примыкающих к главному конвейеру, создана отдельная зона входного контроля».

О том, как организована ее работа, рассказал начальник отдела методов контроля Владислав Казанцев:

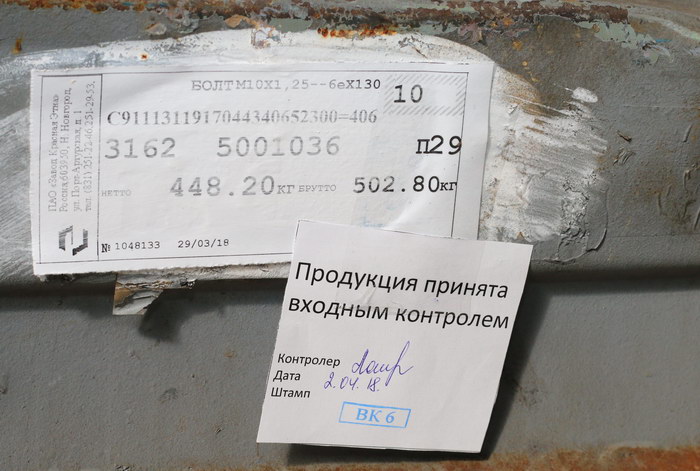

– В зону входного контроля попадают поставленные на УАЗ комплектующие, зарекомендовавшие себя как проблемные. При разгрузке на заводе в контейнеры с ними кладется табличка «входной контроль», и вместо того, чтобы ехать напрямую на склад, детали едут на специально организованную площадку. Здесь проводится проверка: выборка величиной порядка 10% позволяет судить о качестве партии. На каждом тарном месте размещается бирка со статусом партии. Партии, содержащие несоответствия, уходят из зоны контроля в изолятор брака, годные партии поступают на склад, откуда подаются на сборочную линию.

Контролеры оценивают качество партии в зоне входного контроля:

На данный момент в списке деталей, подлежащих проверке в зоне входного контроля, находится 526 позиций. По мере получении обратной связи из производственных подразделений и постов контроля качества список обновляется.

«Мы создали специальную зону входного контроля, чтобы защитить сборочную линию от дефектной продукции, чтобы операторам не приходилось заниматься проблемами качества комплектующих. Слесарь на главном конвейере должен качественно собирать автомобили и не тратить время на сортировку деталей на годные и негодные. Мы стремимся к тому, что операторы не будут сталкиваться с проблемами дефектных комплектующих», – прокомментировал операционный директор Руслан Горевой.

Екатерина ПАНЮХИНА