Производство в Таганроге имело свою специфику. Цикл сборки агрегатов был достаточно длительным из-за необходимости подгонки дефектных деталей и сборочных единиц. Возникали ошибки при сборке из-за несвоевременной подготовки стапельной оснастки к работе. Были и другие проблемы. Решить их позволила оригинальная таганрогская система «встроенного качества». Она не только сократила на 96% количество деталей с несоответствиями, поступающими на сборку, и ускорила на 25% цикл сборочных работ, но и позволила вовлечь персонал в процессы бережливого производства.

Благодарим Департамент корпоративных коммуникаций ПАО "Объединенная авиастроительная корпорация" за предоставление данного материала.

Объектами улучшения стали производственная система и система управления контролем качества на заводе. Однако, по сравнению с прошлым проектом, новый проект вышел за рамки цехов, в которых он начинался. На данный момент проект охватывает четыре производственных участка в цехах агрегатно-сборочного производства (АСП) Таганрогского авиационного научно-технического комплекса (ТАНТК) им. Г. М. Бериева. Одновременное внедрение инструментов «встроенного качества» происходит в цехах заготовительно-штамповочного производства, в цехе покрытий, в цехе механосборочного производства, в отделе кооперации и в заготовительном производстве.

«Когда мы начинали наш проект, мы убедились, что одним блокирующим инструментом, таким как визуализация брака, в сборочных цехах не обойтись, — рассказывает ведущий специалист отдела развития ТАНТК им. Г. М. Бериева Алексей Грибачев. — Дело в том, что при реализации поточного производства наиболее трудоемкие детали не залеживаются партиями в цехах, а поступают в сборку сразу после изготовления. Поэтому мы имеем одну такую деталь под один конкретный самолет. Запасных деталей у нас, практически, нет. Поэтому, просто вернуть деталь — не выход: получаются большие простои, есть вероятность неправильной сборки из-за нарушения технологической последовательности. Зачастую происходит длительная подгонка деталей, имеющих дефекты».

«Мы смогли подтвердить на практике в условиях завода работоспособность этой методики. Самое главное — мы убедились в том, что наш рабочий персонал заинтересован в изменениях», — Алексей Грибачев

Напрашивался вывод: необходимо в принципе не допускать детали с отклонениями в сборочное производство. Поэтому основные усилия были сконцентрированы на цехах-поставщиках. Однако там существовала своя проблема — огромная номенклатура деталей. И не всегда рабочие группы, которые были сформированы в рамках проекта, в состоянии оперативно осуществлять поиск корневых причин в цехах-поставщиках и устранять их. Поэтому детали из цехов-поставщиков были разбиты на группы в зависимости от используемых при их производстве техпроцессов. И далее работа велась уже с деталями-представителями этих групп процессов.

Еще одной проблемой оказалась не вовлеченность рабочего персонала в процессы бережливого производства. Каскадное обучение, реализованное на таганрогском заводе, не было еще встроено в производственный процесс.

Отсюда появилась главная цель проекта: сократить количество поставляемых в цеха АСП деталей и сборочных единиц (ДСЕ) с отклонениями на 100%. Цель весьма амбициозная, рассчитанная не на один год. Из нее вытекала вторая цель: сократить цикл сборочных работ в цехах АСП на 25%. Это была эмпирическая величина, подтвержденная выборочными хронометражами подгонки дефектных деталей. И еще одна цель — встраивание процесса обучения персонала цехов в производственный процесс для быстрого вовлечения всех служб подразделений.

Система контроля качества завода до начала проекта имела ряд недостатков. «Утвержденный стандарт предприятия подразумевал трехступенчатый контроль, — рассказывает Алексей Грибачев. — Однако зачастую контроль продукции, в нашем понимании, заключавшийся в фиксации результатов и анализе дефектов, осуществлялся только при предъявлении продукции контролерам БТК — бюро технического контроля. В большинстве случаев рабочие старались исправлять дефекты на месте без оформления ведомости осмотра. Зачастую отсутствовал анализ дефектной продукции и возврат информации в цех-поставщик. Дело в том, что при обнаружении в сборочных цехах каких-либо дефектов ДСЕ, вызывался мастер, либо рабочий, который допустил этот дефект, и на месте они сами принимали решение об его устранении. Как правило, это была подгонка на стапельной оснастке. Именно на этом этапе информация “умирала”, не возвращаясь в цех-поставщик. Соответственно, не всегда осуществлялся поиск коренных причин появления дефектов».

Необходимо в принципе не допускать детали с отклонениями в сборочное производство. Поэтому основные усилия системы «встроенное качество» были сконцентрированы на цехах-поставщиках.

Целевое состояние «после» подразумевает такое управление процессом, при котором дефектные ДСЕ вообще не выходят за рамки процессов цехов-поставщиков, а в цеха АСП поставляются только качественные детали. Поэтому все усилия при реализации проекта были сконцентрированы на основном и вспомогательном производствах, чтобы не допустить дефекты на сборку. Там и велись поиск и устранение корневых причин в процессе обучения на производственных площадках, внедрялись инструменты «встроенного качества». В агрегатно-сборочных цехах усилия были направлены на оптимизацию техпроцессов, улучшении стапельной оснастки, внедрении «защиты от ошибок», а также визуализации процессов.

Внедрение системы «встроенного качества» было разбито на два больших этапа. На первом велась работа с наиболее дорогими дефектами, которые проявлялись уже после сборки агрегатов. На втором этапе шло накопление статистики путем внедрения журналов дефектной продукции, которые заполняли непосредственно мастера и рабочие. Оба этапа подчинялись циклу PDCA (Plan–Do–Check–Act — «планирование–действие–проверка–корректировка» — Ред.), то есть циклически повторяющемуся процессу принятия решения, используемом в управлении качеством. Использовались также ранее разработанные методики, включавшие в себя обучение персонала, работу с источниками информации, анализ дефектов, выделение топ-дефектов, разработку и реализацию мероприятий, а также их контроль и корректировку.

Понимая, что проект достаточно масштабный, была разработана структура поддержки, которую утвердил своим приказом генеральный директор предприятия. Согласно нему, в цехах АСП были сформированы две рабочие группы, которые, получая информацию о дефектах от производства, анализировали ее, выявляли топ-дефекты, а результаты анализа вместе с предлагаемыми первичными мероприятиями предоставляли координационной группе во главе с заместителем директора по качеству и сертификации. Координационная группа дополняла эти мероприятия и ставила задачи цехам и отделам, осуществляя координацию между подразделениями завода, а также осуществляла контроль выполнения мероприятий.

На первом этапе реализации проекта сначала проводилось обучение персонала без отрыва от производства. В сборочных цехах обучение рабочих групп принципам «встроенного качества» производилось лекционно непосредственно отделом развития. Рабочих обучали путем проведения совещаний координационной группы совместно с рабочей группой непосредственно на стапельной оснастке при анализе топ-дефектов на производственной площадке с привлечением специалистов по направлениям и представителями цехов-поставщиков. При этом совместно вырабатывались первичные мероприятия по коренным причинам возникновения дефектов.

На механосборочном и заготовительно-штамповочном производствах был выбран метод проведения аудитов техпроцессов по производимым деталям-представителям, которые приводят к топ-дефектам в АСП. При этом привлекалось руководство цехов, основные службы цехов-поставщиков, мастера и рабочие. С ними совместно определялись корневые причины появления дефектов, на производственных совещаниях совместно с координационной группой обсуждались результаты и вырабатывались мероприятия, а также контролировались результаты в цехах АСП.

Следующей задачей стал сбор и анализ информации. Основными источниками для этого были карточки разрешения, которые выписывались на агрегаты. В них описывались дефекты, выявленные уже после сборки агрегатов. Также среди источников информации были ведомости и журналы учета дефектов. На основе информации были определены топ-дефекты, проведен их анализ во время совместных совещаний с координационной и рабочими группами на площадках. В результате были разработаны и реализованы мероприятия.

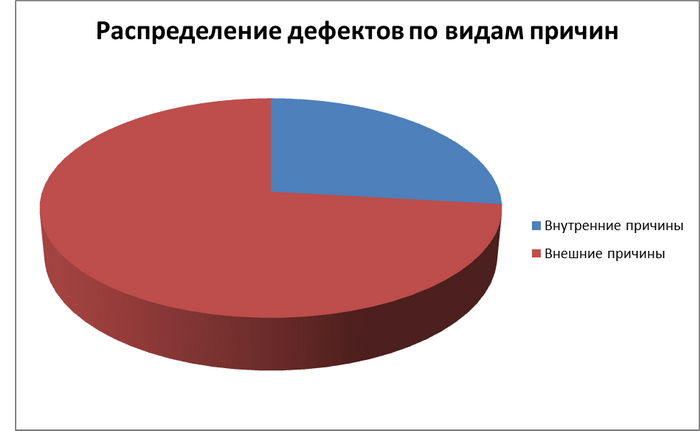

После определения топ-дефектов на пилотных участках в АСП, они были разделены на два больших блока. В первый вошли дефекты, вызванные внутренними проблемами сборочных цехов: в основном это были техпроцессы и стапельная оснастка. Второй большой блок — это дефекты, обусловленные внешними причинами, в первую очередь поставка некачественной продукции в сборочные цеха. При этом внешние причины составляли 2/3 от общего количества дефектов в цехах АСП.

При реализации мероприятий внедрения принципов «встроенного качества» были выделены несколько основных направлений работ. В сборочном производстве это, прежде всего, оптимизация стапельной оснастки. Она, например, заключалась в использовании журналов ежедневного технического осмотра (ЕТО). Чтобы не дожидаться планово-предупредительного ремонта по регламенту, рабочие самостоятельно могут теперь оценивать состояние стапельной оснастки и готовности ее к укладке агрегата. Решать, например, нужна ли дополнительная смазка механизму отката лекал или прижимным механизмам, какой смазкой их смазывать, хватает ли фиксаторов для фиксирующих отверстий.

«Стапельная оснастка содержит большое количество фиксирующих отверстий под различные серии самолета Бе‑200 и под фиксацию макетов агрегатов при юстировке стапеля, — поясняет Алексей Грибачев. — Чтобы избежать ошибок при использовании этих фиксирующих отверстий, была внедрена “защита от ошибок” — маркирование фиксирующих отверстий».

На оснастке были также введены новые технологические решения, кондукторы и шаблоны. Например, раньше на стапеле сборки стабилизатора разметку под сверление для клепки делали по открытым отверстиям в нервюрах, перенося ее на наружную поверхность панели обшивки. Это занимало большое количество времени и иногда приводило к ошибкам. Сейчас применяются кондукторы, по которым можно производить разметку сразу на панели, не ориентируясь на нервюры.

Кроме того, в сборочном производстве прошли оптимизацию техпроцессы. При проведении аудитов рабочие группы выяснили, что слишком кратко написанный техпроцесс порождал у рабочих много вариантов его выполнения. Парадокс заключался в том, что чем выше был разряд у рабочего, тем больше вариантов техпроцесса он может предопределить. Грамотно разработанный техпроцесс, при условии ознакомления с ним рабочего, сам по себе уже является «защитой от ошибок».

Были также реализованы мероприятия по техническому оснащению рабочих мест. В основном оно заключалось в переходе на светодиодное освещение стапельной оснастки, дополнительное оснащение необходимым инструментом, обеспечение удобства работы оснастки (полы, механизмы отката лекал и пр.).

Была проведена и работа с персоналом. На предприятии возродили институт «отличников качества». Они получают личные клейма БТК. И, кроме того, самими рабочими велось накопление статистики в журналах учета дефектов для реализации второго этапа проекта.

«Если необходимо, мы ведем фотофиксацию с визуализацией ошибок, показывая рабочим, как эти ошибки могут привести к дальнейшим дефектам», — Алексей Грибачев

На основном производстве (заготовительно-штамповочном и механосборочном) прошла отладка механизмов обратной связи между цехами АСП и цехами-поставщиками, чтобы информация не «умирала» в сборочных цехах. На первом этапе этот механизм работал посредством рабочих групп: они сами анализировали информацию и предоставляли ее в цеха-поставщики.

На втором этапе это будет делаться с помощью журналов и аналитики с привлечением БТК. На третьем этапе весь этот процесс полностью будет выполняться БТК.

Результатами реализации мероприятий в АСП стало, прежде всего, внедрение журналов ежедневного техосмотра стапельной оснастки. К сожалению, этот процесс идет медленнее, чем хотелось бы, из-за отсутствия 3D‑моделей оснастки. Поэтому приходится подбирать ракурсы самих стапелей и их узлов, и с чертежей переносить спецификацию и технические указания по смазке лекал, механизмов и так далее.

Внедрены также альбомы 3D‑моделей шпангоутов (с 1-го по 60-й). По отзывам самих рабочих это сильно упрощает сборку. Внедрены журналы учета дефектов, заполняемые самими рабочими.

Другими конкретными результатами реализации мероприятий по внедрению принципов «встроенного качества» на АСП стало оснащение стапелей светодиодными светильниками с углом поворота 360°, изготовление дополнительных приспособлений для самой стапельной оснастки, приспособлений для установки шайб запорных устройств, приспособлений для внестапельной прессовой клепки.

Примером результатов по внедрению «встроенного качества» на основном производстве может служить аудит детали обшивки А200.3301.001.003, изготавливаемой на заготовительно-штамповочном производстве. Это достаточно сложная деталь трапециевидной формы, химически фрезерованная и формованная. Рабочая группа, в которую привлекли основных специалистов цехов, провела аудит по каждой операции. При этом велся протокол, в который записывалась каждая операция техпроцесса. При обнаружении любой ошибки производство этой детали останавливалось, рабочим объяснялось почему произошла ошибка и к какому дефекту она может привести. Определялось, какой инструмент «встроенного качества» или бережливого производства здесь можно применить, чтобы защитить данный процесс от ошибок.

Вот лишь один пример: рабочие, при выполнении заготовительной операции были сильно удивлены, когда поняли, что если неправильно отрезать деталь, не согласовав ее с направлением волокон, то все усилия на всех последующих операциях пойдут насмарку. Дело в том, что от направления волокон очень сильно зависит жесткость всей конструкции после химфрезеровки. Когда рабочие узнали, что от них зависит конечное качество продукта, они всерьез зауважали свой процесс.

Второй тоже яркий пример, о котором поведал Алексей Грибачев, — формообразование. В техпроцессе было записано: «Завести деталь в копировально-гибочную машину» и использовать при этом трех рабочих. Каким образом завести, как ее позиционировать, было непонятно. Согласно техпроцессу, рабочим оставалось лишь ориентироваться по базовым отверстиям, сделанным ими для разметки шаблона развертки детали. Но деталь прямоугольная, ее можно завести любым концом. Когда рабочего спросили: «Как ты сам думаешь, здесь можно защитить этот процесс?», он сказал: «Элементарно, просто переставьте операцию обрезки по контуру перед копировально-гибочной машиной. Тогда, после обрезки, у меня не останется вариантов по ее заводке в машину». Рабочие сами стали подсказывать, как сделать проще их техпроцесс.

«Мы вовлекаем рабочий персонал в решение вопросов на их участках, — говорит Алексей. — Составленный протокол ложится в основу плаката. Это визуализация, которую мы размещаем в цехах соответствующего производства, чтобы рабочие видели, как повлияют их возможные ошибки на дальнейшие дефекты. Если необходимо, мы ведем фотофиксацию с визуализацией ошибок, показывая рабочим, как эти ошибки могут привести к дальнейшим дефектам».

Надо заметить, что не всегда нужны такие подробные аудиты. Например, когда разбирали дефект при сборке шпангоутов с номерами 24, 30 и 31 выяснилось, что сборки для них — фрезерованные панели — поставляются с деформациями. Хоть они и претерпевают дальнейшую рихтовку, деформация остается, и их приходится подгонять в стапельной оснастке. При разборке техпроцесса выяснилось, что деталь изготавливается из поковки, в которой большие напряжения, освобождающиеся потом при фрезеровке. Заготовку просто заменили на плиту. Задача была 100-процентно решена. Обошлись лишь изменениями в конструкторской документации и извещением.

В результате первого этапа внедрения системы «встроенного качества» количество деталей-представителей с несоответствиями, поступающих в цеха АСП, сократилось на 96%. Сократился более чем на 25% цикл сборочных работ в цехах АСП по деталям-представителям. По некоторым позициям (сборка шпангоутов 24, 30, 31) цикл сократился в 2–3 раза. Был реализован метод обучения персонала на производственных площадках без отрыва от производства. В процесс вовлекаются не только руководство цехов и основные производственные рабочие, но и специалисты основных служб цехов (ТБ, ПДБ, БТК, службы механика).

«Мы смогли подтвердить на практике в условиях завода работоспособность этой методики. Самое главное — мы убедились в том, что наш рабочий персонал заинтересован в изменениях», — говорит Алексей Грибачев.

Текст: Константин Лантратов

Фотографии: архив ТАНТК им. Г. М. Бериева; агентство Gelio Vostok