О реализации проекта на АО «ОДК-Пермские моторы» с использованием методики анализа видов и последствий отказов (FMEA).

Благодарим редакцию журнала «Трамплин к успеху» НПО «Сатурн» за предоставление данного материала.

Автор: Сергей Двинянинов, менеджер проекта управления по развитию производственной системы АО «ОДК-ПМ»

Литейное производство жаропрочных сплавов по праву считается одним из самых проблемных технологических процессов в мире. Передовые многокомпонентные материалы для работы при высоких температурах, изготовление продукции «по приборам», сложнейшие химические реакции при заливке металла и традиционное влияние человеческого фактора на всех этапах изготовления продукции.

Ранее мы уже рассказывали о применении карт Шухарта в литейном цехе АО «ОДК-ПМ» для формирования статистики по фактическим значениям параметров при изготовлении лопаток, оценки стабильности технологического процесса и определения взаимосвязи между параметрами технологического процесса и возникновением того или иного дефекта (см. Проект «Совершенствование системы управления качеством литейного цеха» ОАО «ПМЗ»).

На этот раз разговор пойдет о другом инструменте статистического анализа, а именно о методике FMEA (Failure Mode and Effects Analysis) – анализ видов и последствий отказов).

Полгода использования контрольных листков с определением взаимосвязи параметров технологического процесса и рассматриваемых дефектов показало, что для однозначного выявления причин дефектов недостаточно анализировать только измеряемые параметры. Так, например, при отбраковке по таким дефектам, как отклонение геометрии или засоры, в первую очередь, сказывается человеческий фактор на предварительных этапах изготовления продукции, а параметры, устанавливаемые на оборудовании, уже оказывают значительно меньшее влияние на возникновение дефекта.

Для выявления и ранжирования ранее не анализируемых факторов по степени влияния на тот или иной дефект была выбрана методика анализа видов и последствий отказов. И не случайно! Во-первых, она позволяет выявить взаимосвязь между всеми этапамиизготовления продукции, во-вторых, показывает, где может быть нарушен технологический процесс или возникает неправильное его понимание, и, в-третьих, через расчетное потенциальное число риска отделить только важные причины возникновения дефекта. Но это в теории…

Чтобы перейти к практике, для инженерных служб цеха было организовано обучение с привлечением специалистов «КИУ имени В. Г. Тимирясова» (г. Казань), с которыми на примерахбыла опробована методика FMEA с одновременным применением карт Шухарта для сбора статистики.

Прежде чем применить методику FMEA, техническим службам цеха потребовалось провести анализ всех встречающихся отклонений и выделить те из них, которые проявляются независимо от значений параметров обработки. И для решения данной задачи очень помогла ранее собранная статистика по картам Шухарта.

Так, для первого шага был выбран дефект «отклонение геометрии» с уровнем отбраковки до 46%, характерный для лопаток турбины с длиной пера до 300 мм.

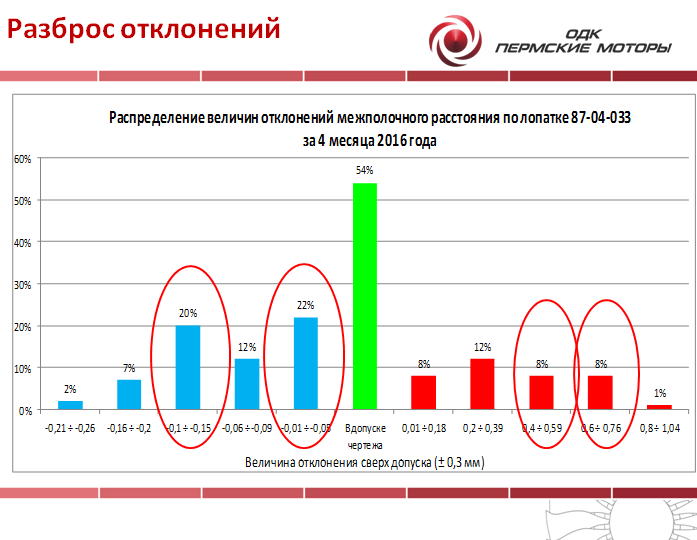

Распределение величин отклонений межполочного расстояния за 4 месяца 2016г

При этом анализ контрольных карт по измеряемым параметрам не позволял сделать однозначный вывод по степени влияния того или иного параметра на возникновение дефекта, а лишь определял ориентировочное направление для дальнейших действий. В итоге потребовалось бы организовать длительные опытные работы для уточнения ранее собранной статистики.

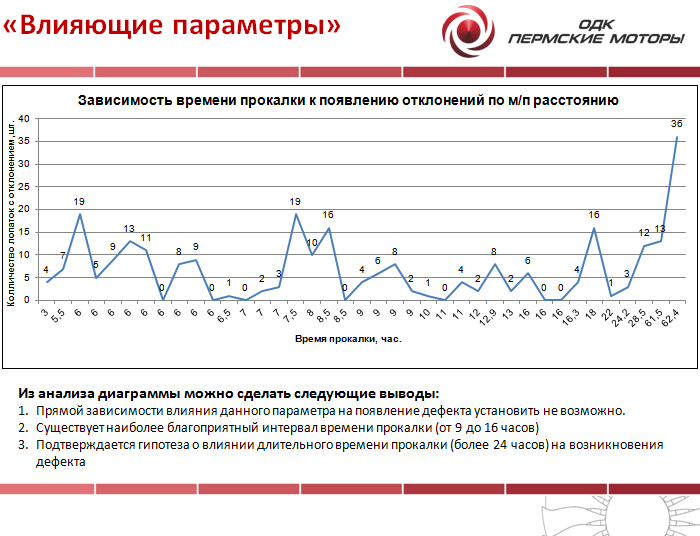

Влияние длительности прокалки на возникновение дефекта «несоответствие геометрии»

Для определения «скрытых» факторов, оказывающих влияние на возникновение дефекта, для процесса изготовления деталей была разработана Карта технологического процесса (КТП). Основное отличие КТП от традиционного техпроцесса в том, что кроме его этапов, переходов в Карте отражаются взаимосвязанные процессы и подпроцессы, характерные параметры и их влияние на результат выполнения текущей или последующих операций.

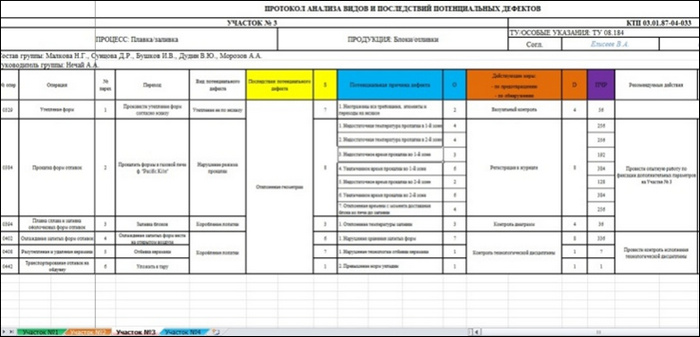

Следующим шагом было составление протокола анализа видов и последствий потенциальных отказов (АВПО). Для его формирования из числа отмеченных факторов при разработке КТП были выделены параметры, которые оказывают свое влияние на дефект «несоответствие геометрии». В него вошли как регистрируемые параметры, так и факторы, связанные с квалификацией работника. Как итог, техническим службам предстояло провести анализ и оценить стабильность процессов по восьми параметрам, начиная с операций подготовки модельной массы.

Протокол Анализа видов и последствий потенциальных дефектов

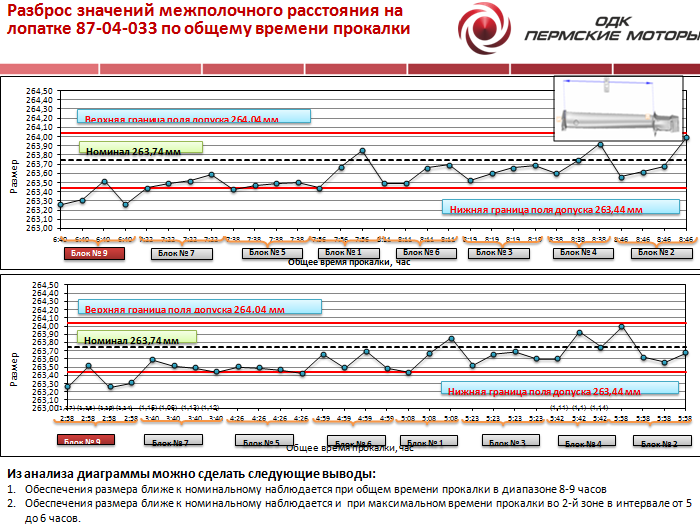

При анализе каждого из этапов изготовления моделей и отливок техническими службами были получены недостающие данные для ответа на вопрос возникновения дефекта при прочих параметрах технологического процесса. Так, дефект проявлялся во время «привычной» работы сборщика при подготовке моделей или сборке блока, укладке в транспортировочную тару. В то же время была собрана статистика по зависимости коробления и усадки формы от длительности прокалки в печи, проанализированы качественные показатели нанесения огнеупорного покрытия и утепления форм.

Влияние длительности прокалки форм на межполочное расстояние

Для стабилизации выделенных параметров или устранения внешних причин возникновения дефекта были подготовлены и реализованы как технические, так и организационные мероприятия.

Как результат в ходе проведенной работы были выявлены возможности и реализованы мероприятия сокращения брака по дефекту «несоответствие геометрии» на 7-9%. При этом потенциал увеличения выхода годного литья при реализации мероприятий по выявленным причинам достигает 80-90%. Не менее важным является то, что полученные результаты и разработанные мероприятия можно применять одновременно на всех однотипных лопатках, где встречается данный дефект.

Замеры лопаток на ATOS брак/годная

Так был сделан первый шаг внедрения методики FMEA. Для дальнейшего развития уже выбран следующий дефект и ведется работа по подготовке Протокола анализа видов и последствий дефектов. В то же время оформляется стандарт предприятия для организации системной работы технических служб при анализе возникновения несоответствий.

В заключение хотелось бы отметить, что достижение значимых результатов по повышению качества изготавливаемой продукции возможно только при длительной и кропотливой работе, а использование статистических методов управления качеством должно стать повседневной работой технических служб.