В Трансмашхолдинге внедряются современные методики анализа видов и последствий отказов FMEA (failure mode and effects analysis). О ее особенностях нам рассказал директор Дирекции по качеству ЗАО «Трансмашхолдинг» Валоги Сухинин.

В последние годы Трансмашхолдинг уделяет самое пристальное внимание вопросам, связанным с обеспечением стабильного высокого качества продукции. Ее сложность, необходимость задействовать тысячи людей и сотни различных ресурсов само по себе делает достижение поставленной цели нетривиальной задачей, требующей солидной теоретической базы.

Важной частью работы по повышению качества новой продукции и неотъемлемой частью реализуемой в холдинге Дорожной карты по развитию производственной системы является особое требование об использовании в качестве инструмента анализа рисков при разработке новых ключевых компонентов FMEA – инструмента анализа фиксируемых отказов выпущенного оборудования.

Внедрение FMEA на предприятиях Трансмашхолдинга пока находится на ранней стадии. Тем не менее она уже используется при анализе опыта использования нескольких выбранных ключевых компонентов, разрабатываемых на Новочеркасском электровозостроительном заводе (НЭВЗ), производственной фирме «КМТ» (КМТ) и Тверском вагоностроительном заводе (ТВЗ). За последние три года через программы обучения применению этого инструмента прошли более 100 технических специалистов и инженеров, работающих на заводах Трансмашхолдинга.

Ожидается, что с постепенным применением анализа FMEA прошедшие через нее конструкции и компоненты в эксплуатации продемонстрируют более высокую степень надежности и прочности.

Анализ видов и последствий отказов (или сокращенно FMEA) – это системная методика проведения анализа риска отказов. Она предназначена для определения потенциальных видов отказов продуктов и процессов, оценки риска, связанного с этими видами отказов, ранжирования проблем в соответствии с их важностью, а также определения и проведения корректирующих мероприятий для решения наиболее серьезных вопросов.

FMEA – это индуктивный метод (прямая логика) анализа отказов. Он является ключевой задачей в инжиниринге надежности, безопасности и качества. Успешное проведение анализа FMEA помогает выявить потенциальные виды отказов, исходя из опыта работы с подобной продукцией и процессами или исходя из общей физики логики отказов. FMEA широко используется в производственных отраслях на различных этапах жизненного цикла продукта.

Существует четыре основных типа анализа FMEA: FMEA системы, FMEA конструкции, FMEA процесса и FMEA оборудования.

Рисунок 1. Таблица "Анализ типов и последствий потенциальных дефектов конструкции" является типичным примером формата FMEA

FMEA системы используется для анализа систем и подсистем на ранних стадиях, концептуальной и конструкторской. Основное внимание он обращает на виды потенциальных отказов, связанных с функциями системы, вызываемых конструкцией. FMEA конструкции используется для анализа продукции до того, как она запускается в производство. FMEA процесса применяется для анализа производственных процессов. FMEA оборудования служит для рассмотрения видов отказов оборудования при использовании в процессе.

Существует множество отраслевых стандартов, которые обеспечивают руководство применения FMEA, например, ГОСТ Р 51814.2 – 2001, ГОСТ Р 51901.12 – 2007, SAE J 1739, AIAG FMEA-4.

Простыми словами, анализ FMEA применяет структурированный подход к прогнозированию отказов и предотвращение таковых при разработке конструкции, в производстве и других функциональных областях, порождающих дефекты. Он выявляет те методы, при которых разработка конструкции или процесс могут не соответствовать критическим требованиям заказчика путем оценки значимости, обнаружения и возникновения дефектов.

Существует набор стандартных шкал или рейтингов, относящихся к значимости, обнаружению и возникновению, на основании которых определяется приоритетное число риска. Приоритетное число риска затем используется для определения первоочередных мероприятий, которые должны быть проведены для улучшения конструкции или процесса.

Успешное проведение FMEA требует, чтобы аналитик включил все важные виды отказов для каждого элемента или части системы, оказывающих влияние. Процедуры FMEA могут выполняться на уровне системы, подсистемы, сборки, подсборки или детали.

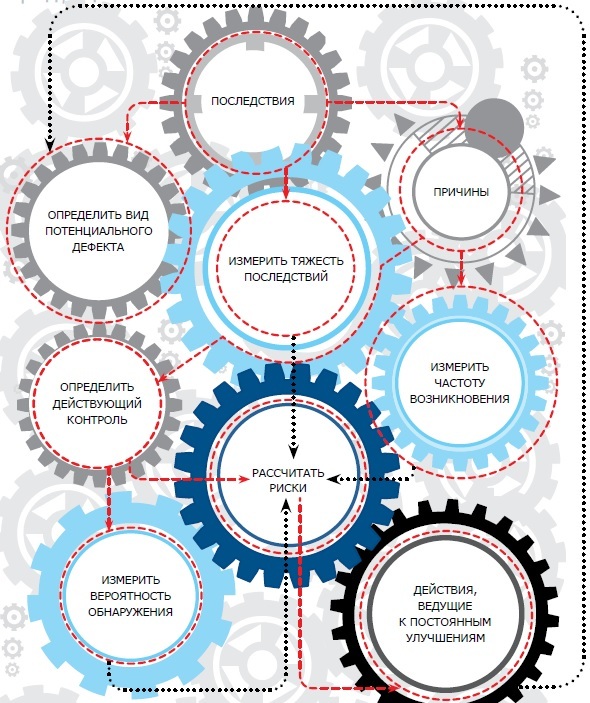

Рисунок 2. Последовательность операций процесса FMEA

Существуют три основных случая, для которых необходимо разработать процесс FMEA, каждый из них со своим объемом или целью.

Случай 1: новая продукция, новая технология или новый процесс. FMEA-анализ по объему полностью охватывает всю конструкцию, технологию или процесс.

Случай 2: модификация существующей конструкции или процесса. FMEA должен фокусироваться на модификации конструкции или процесса, возможном взаимодействии вследствие модификации и задокументированной истории.

Случай 3: использование существующей конструкции или процесса в новом окружении, месте, в новой применимости или графике использования. FMEA-анализ должен быть сосредоточен на влиянии нового окружения, места или применимости на существующий продукт или процесс.

В случае FMEA конструкции анализ должен планироваться и выполняться одновременно с разработкой конструкции. Если он выполняется своевременно, FMEA может помочь в определении конструкторских решений. Польза от FMEA как от инструмента проектирования и в ходе процесса принятия решений зависит от эффективности и своевременности выявления проблем с конструкцией.

Хотя FMEA выявляет все виды отказов деталей, основное его преимущество состоит в раннем обнаружении тех видов отказов подсистем и систем, которые являются критичными и катастрофическими, с тем чтобы они могли быть устранены или сведены к минимуму путем модификаций конструкции или процесса, в случае FMEA процесса, на самом раннем этапе разработки.

Анализ видов и последствий отказов предлагает документально оформленный метод для отбора конструкции, процесса производства или оборудования с высокой вероятностью достижения коэффициента успешности.

FMEA – это документально оформленный единый метод оценки механизмов потенциальных отказов, видов отказов и их влияния на работу системы, результатом чего является перечень видов отказов, ранжированных в соответствии с серьезностью их влияния на систему и вероятностью возникновения.

Инструмент FMEA является эффективным методом оценки последствий предлагаемых изменений на конструкцию или производственный процесс. Он выступает в качестве важного критерия при планировании испытаний и проверок на ранних стадиях работы над продуктом.

Таким образом, при проведении анализа FMEA можно достичь сразу нескольких позитивных результатов: получить более совершенную конструкцию, высокую надежность продукта, повышенную безопасность, более высокую степень удовлетворения заказчика и снижение общих затрат на выпуск некачественной продукции.