Директор по операционной эффективности Группы НЛМК Юлия Венза – о «полярной звезде», потерях на излишнее качество и стоимости хорошо организованного времени.

Благодарим редакцию журнала "Компания НЛМК" за предоставление данного материала.

- В планах развития производственной системы НЛМК заявлен пункт, который звучит как «определение целей по оптимизации, исходя из анализа внутреннего и внешнего потенциала процесса». Приведите, пожалуйста, пример из жизни об использовании внутреннего и внешнего потенциалов процесса.

- Большой внутренний потенциал, как правило, находится в области лучшей организации. Так, например, если тщательно планировать отпуск, можно получить больше впечатлений, сэкономить время и деньги. Заранее выбирать места, которые хочется посетить, и бронировать туда билеты, выбирать время посещения музеев, когда они бесплатно открывают всем желающим двери, посмотреть в Интернете отзывы туристов о кафе и ресторанах и не ходить туда, где отзывы плохие. И в результате вы обнаружите, что за те же время и деньги успели посмотреть и побывать в большем количестве мест, чем другие. Говорят, время – деньги, но я бы сказала так: правильно организованное время – это большие деньги.

Так и в производственном процессе: можно оптимизировать время выполнения технологической операции за счет, например, лучшей организации расположения материалов и инструментов. Тем самым можно увеличить время фактической работы агрегата и, как следствие, объем продукции.

- Как планируется рассчитывать внутренний потенциал процесса? При каких условиях он будет считаться исчерпанным?

- Чтобы рассчитать этот показатель, можно исключить все виды потерь, не обусловленных технологией, такие как поломка оборудования, нарушение технических инструкций и так далее. Внутренний потенциал процесса будет исчерпан, как только показатель достигнет своего технологически обоснованного уровня и его дальнейшее улучшение будет возможно уже за счет изменения состава оборудования или существующей технологии. До тех же пор, пока этот показатель не исчерпан, для него будут разрабатываться оптимизационные проекты.

- А внешний потенциал процесса? Как он рассчитывается и когда исчерпывается?

- Внешний потенциал процесса – это, по сути, сравнение наших внутренних показателей с крупнейшими предприятиями отрасли. Внешний потенциал процесса – это «полярная звезда» или ориентир, на который стоит равняться. В качестве такой «полярной звезды» может быть использован известный на настоящий момент показатель, достижимый за счет инновационных или инвестиционных мероприятий – применения новых технологий или замены оборудования. В отличие от внутреннего потенциала процесса внешний потенциал исчерпать довольно сложно.

- Потому что для нового оборудования и показатели будут уже другого уровня?

- Да. Допустим, мы достигли «полярной звезды» за счет адресных инвестиций и инноваций. То есть мы используем более эффективную технологию или оборудование. Соответственно, если мы оценим внутренний потенциал процесса для этого нового оборудования или технологии, то станет очевидно, что и к нему можно применить ряд операционных, иными словами беззатратных, улучшений.

- А бывает, что беззатратные улучшения могут заменить целый инвестпроект?

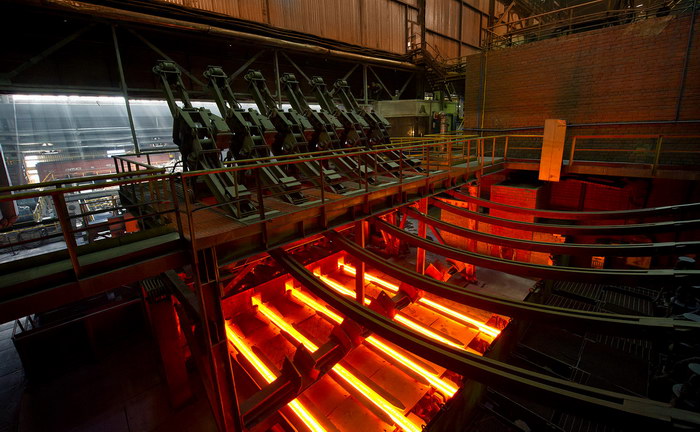

- Конечно! Например, у нас был проект на НСММЗ и НЛМК-Калуга по сокращению бестоковых пауз в работе электродуговых печей, что напрямую влияет на время цикла плавки и на производительность печей. Чтобы сократить эти паузы на 2 минуты, был предложен инвестиционный проект стоимостью 65 млн руб. для каждого предприятия. С помощью же инструментов производственной системы, то есть без привлечения инвестиций, удалось сократить эти паузы на 3–4 минуты. И таких скрытых резервов в компании много.

- Потери на излишнее качество сюда тоже можно включить? Расскажите, что это такое и как с ними бороться?

- Да, это тоже большой резерв экономии. Потери на излишнее качество заключаются в поставке потребителю товара лучшего качества по той же цене, когда требования потребителя гораздо ниже, чем фактический уровень качества продукта. На практике это может включать также покупку дорогого сырья, качество которого в итоге не реализуется. Удачный пример: так называемые приплаты за угольный концентрат на «Алтай-Коксе». Раньше цена на угольный концентрат возрастала, если хотя бы одна из его характеристик была выше наших требований, но при этом остальные характеристики могли быть хуже заявленных. Вместе со специалистами «Алтай-Кокса» мы пересмотрели условия договоров и сформировали комплексные требования к характеристикам для закупаемого концентрата. С июня 2015 года приплаты по углям начали снижаться, при этом не ухудшив качества кокса. Экономия для завода составила 11 млн руб. ежемесячно.

- В планах по развитию говорится также и о передаче системы в автономное использование. Как вы планируете этого добиться?

- Автономное использование производственной системы достигается, когда внедренные инструменты перестают быть новшеством и становятся естественной частью стандартной работы. Знаете, когда уже нельзя представить, что можно работать как-то иначе. Пока этого не произошло, мы проводим аудиты по использованию системы, они помогают определить проблемные области в работе тех или иных инструментов и улучшить ситуацию. Я считаю, что система функционирует в автономном режиме, когда люди знают все процедуры, самостоятельно используют их и получают эффект.

- Представим, что несколько аудитов подряд не выявили никаких замечаний по инструментам производственной системы. Будет ли это означать, что система перешла в автономное использование и аудиты больше не нужны? Или это будет происходить как-то иначе?

- С охватом новых предприятий количество аудитов и так будет снижаться. Соответственно, тем площадкам, где процедуры работают автономно, мы будем уделять внимания меньше: аудит будет проводиться, например, раз в два года, а не раз в год, как сейчас. Возможно, со временем аудит будет проводиться еще реже, если мы увидим, что система хорошо работает и контролировать или улучшать процесс не требуется, поскольку он работает сам по себе.

Аудит – это в первую очередь помощь, а не контрольная, которую надо сдать. По результатам диагностики выдаются рекомендации, как достичь автономного функционирования инструментов производственной системы и снизить количество аудитов в будущем.

- Что вы ожидаете от аудита Toyota Engineering?

- Аудит должен дать оценку функционирования производственной системы НЛМК на соответствие мировым стандартам. Иными словами, это будет визуализация сильных и слабых сторон нашей системы и ее оценка в мировом масштабе: согласитесь, что развитие в «вакууме» практически невозможно. Эксперт будет оценивать не только, как работают отдельные инструменты, но и степень охвата этими инструментами процесса производства, степень вовлеченности персонала в производственную систему НЛМК. Ведь производственная система – это не герои-одиночки, не отдельные рекорды, а общая планомерная, целенаправленная работа.

- В стратегии развития производственной системы говорится о недостаточном количестве сотрудников вашего направления. Как вы выходите из положения?

- Сегодня мы решаем эту проблему ротацией сотрудников на предприятиях Группы. Например, когда необходимо было провести картирование для оптимизации ремонта мельниц на СГОКе, мы сформировали команду из сотрудников площадки и сотрудников ремонтного комплекса НЛМК, которые имеют огромный опыт в данном вопросе, и совместно провели картирование. В результате не только оптимизировали процесс ремонта мельниц, но и обучили сотрудников ГОКа картированию на практике.

- Будет ли необходимость в новых сотрудниках в случае автономного использования системы?

- Конечно, когда система становится автономной, для ее поддержания уже не нужно большого количества новых сотрудников. В таком случае они смогут заниматься другими задачами – например, расширением системы на другие предприятия и внедрением новых инструментов.

Стратегия развития направления, которую мы сегодня обсуждаем, существенно расширит область распространения производственной системы как в плане набора инструментов, так и в части охвата предприятий. На некоторых предприятиях отсутствуют выделенные для этой работы сотрудники, что, конечно, означает прием новых сотрудников, которые будут заниматься распространением системы.

- Смогут ли сотрудники Группы претендовать на эти вакансии или их планируется набирать, как говорят hr-специалисты, «с рынка»?

- Людей «с рынка» у нас в службах повышения эффективности производства нет: мы растим собственные кадры. Причем так растим, что на сегодня у нас два начальника управления даже получили «черные пояса» по системе «Шесть Сигма» и lean-менеджменту. По сути, сотрудник с «черным поясом» становится экспертом в таких сферах, как исследование процесса, выбор и оценка проектов, управление командой, статистический анализ. Кроме своей роли в реализации проектов оптимизации, такие специалисты отвечают за внедрение системы «Лин Шесть Сигма» во всей компании и изменение ее деловой культуры. Тем, кто захочет стать сотрудником службы повышения эффективности производства, нужно обладать знаниями в области производственного процесса и бережливого производства, а также навыками коммуникации, поскольку они в большей степени общаются с людьми в цехах, и навыком быстро объяснять суть процедур. Так как лучше всего знания человек получает, применяя их, сотруднику службы нужно уметь быстро переходить от теории к практике и лично показывать приемы, которые позволяют проводить улучшения на конкретных рабочих местах.

- Какими качествами должен обладать ваш идеальный сотрудник?

- Когда я беру к себе сотрудника, в первую очередь смотрю на то, насколько человек способен предлагать новые решения, быстро воспринимать новые знания, хорошо обучать других. Специальные знания можно получить, но научиться предлагать иные решения может не каждый. Здесь нужен тот, кто хочет понять, почему процесс устроен таким образом, и предложить альтернативное решение, которое позволит снизить себестоимость, задать себе и окружающим вопрос, зачем здесь расположены инструмент и материалы, и предложить схему организации участка с учетом сокращения времени проведения операции. Этот человек должен все время задавать вопросы и искать новые, более эффективные решения.

- Планируются ли в этом году конкретные шаги по привязке результатов по работе с производственной системой к бюджетным показателям и премированию?

- Мы идем здесь сразу в двух направлениях: премирования и нематериальной мотивации. Например, планируется создать фонд, который не будет связан с фондом оплаты труда. Им смогут распоряжаться руководители подразделений, где уже функционируют инструменты производственной системы, для поощрения сотрудников, эффективно использующих эти инструменты в своей работе. Также мы планируем ввести бережливые показатели для разных уровней сотрудников и увеличить их долю в структуре премирования. Также мы планируем включить результаты работы по повышению эффективности в систему управления по целям и упростить процедуру подачи инициатив и предложений по снижению затрат.

- Что такое бережливые показатели для различных уровней сотрудников?

- В производственной системе у каждого уровня сотрудников есть своя роль. У рабочего – обеспечить стабильное выполнение технологических параметров, по сути, выполнение обязанностей в рамках должностной инструкции. Его бережливые показатели – это технические параметры его оборудования. Роль мастера – донести до сотрудников информацию о том, как подать идею, и сделать так, чтобы работники шли с этими идеями на технический совет. Его бережливый показатель – это количество поданных идей и доля эффективных идей. У начальника отделения – это работающие проекты в формате А3 для всех невыполненных показателей цеха. У начальника цеха свой бережливый показатель – зрелость производственной системы, которая оценивается во время аудитов.

- Почему на сегодняшний день ряд инструментов производственной системы внедрен на площадках не полностью?

- Я бы сказала, что для того, чтобы нечто новое стало обыденным, необходимо время. Как правило, требуется от одного до трех лет для полноценного восприятия сотрудниками сути инструментов производственной системы. За это время люди получают знания и учатся применять их на практике. При этом мы стараемся вовлекать в этот процесс как можно большее количество работников, от производственных директоров до линейного персонала. Необходимо, чтобы новые приемы стали частью работы каждого сотрудника компании, и именно в этом я вижу перспективу получения мультипликативного эффекта от пусть мелких, но ежедневных улучшений всех процессов компании.

- Можно ли сказать, что есть противодействие внедрению со стороны сотрудников?

- Противодействия внедрению производственной системы со стороны сотрудников нет. У нас в компании люди открыты для новаторства. Им просто нужно объяснить, что новые методы – это не дополнительная работа, а более быстрый путь к достижению целей. Как только сотрудник понимает, что новые методы помогают ему в работе, он сразу встраивает эти методы в свой повседневный режим работы, в свой способ мышления.

Юлия Таранова, Наталия Свириденко