В преддверии VII международного Саммита «Умные производственные системы: производительность мирового класса» опытом эволюции производственной системы делится Ральф Рихтер, который более 20 лет был исполнительным вице-президентом по производству в Корпорации «Bosch».

Автор: Ральф Рихтер, спикер VII международного Саммита-2019 «Умные производственные системы: производительность мирового класса»

Ральф Рихтер с 1985 по 2018 г. работал исполнительным вице-президентом по производству в Корпорации «Bosch».

С 2002 до 2010 года занимал различные должности в подразделении по проектированию новой продукции и производству в Германии и США, возглавлял центральную проектную группу, а затем и центральный отдел «Bosch Production System (BPS)».

В его функции как вице-президента входила разработка и внедрение производственной системы Bosch. Старт развития производственной системы начался с автомобильного завода в Германии, после чего стартовала разработка стратегии I4.0 & BPS во всем автомобильном подразделении корпорации.

Ральф Рихтер ушел из Bosch в 2017 году и сейчас работает консультантом и приглашенным профессором в Институте производственных систем Университета Дортмунда.

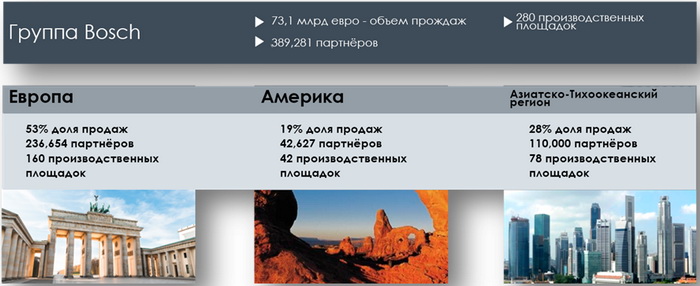

Группа Bosch насчитывает 390 000 сотрудников в более чем 440 дочерних компаниях и региональных филиалах в 60 странах, включая партнеров по продажам и обслуживанию.

Глобальная сеть производства и продаж Bosch охватывает практически все страны мира и выпускает широкий ассортимент продукции, от потребительских и промышленных товаров до автомобильных запчастей и услуг.

2002 год считается стартом Производственной системы Bosch. Цель производственной системы заключалась в том, чтобы обеспечить непрерывное совершенствование, позволяющее каждому сотруднику внести свой вклад в усиление конкурентоспособности компании.

Дальнейшая цель состояла в том, чтобы найти общий язык в рамках всей структуры группы, а также эффективно интегрировать новоприобретенные предприятия и обеспечить обмен знаниями между всеми производственными площадками, независимо от их делового сектора.

В самом начале была создана центральная проектная группа для описания, дальнейшего развития и развертывания системы, а также для управления и координации деятельности в подразделениях и заводах.

Проектная группа, позднее преобразованная в центральный отдел, была подотчетна члену правления, ответственному за производство Bosch, и руководящему комитету, куда входили руководители предприятий и функциональных подразделений, таких как логистики, финансов и др.

Кроме того, в подразделениях должны были назначаться руководители отделов, а на каждом заводе – выделяться персонал в административных отделах для поддержки производственников, внедряющих BPS. Крайне важно, чтобы высшее руководство регулировало эти действия и обеспечивало эффективную цепочку управления и передачи информации от «головы» к рабочему персоналу заводов и обратно. Эта установка сработала и претерпела лишь незначительные изменения за годы эволюции производственной системы.

На начальном этапе развития BPS были сформулированы восемь основных принципов, описывающих структуру и направления совершенствования производственных процессов.

Также был утвержден расширенный набор методов, таких как канбан или быстрая переналадка. Направления, касающиеся видения, лидерства и развития персонала (закрепление новых навыков и повышение квалификации), были добавлены в результате практики и обучения на протяжении многих лет.

Канбан – система организации производства и поставок, обеспечивающая движение материальных потоков на предприятии по принципу «точно в срок», в необходимом количестве и в нужное место для производства или сборки, что позволяет сократить лишние запасы материалов и готовой продукции.

Быстрая переналадка (SMED) – комплекс решений, направленных на сокращение времени переналадки оборудования, как правило, за счет перевода внутренних операций переналадки во внешние, не требующие остановки оборудования.

Оглядываясь назад, можно сказать, что развертывание BPS было разделено на 4 фазы. В ходе первой фазы деятельность на предприятии была сосредоточена на применении методов в определенных точках производства. Хотя некоторые мероприятия показали обнадеживающие результаты, было достигнуто лишь незначительное улучшение линейных показателей или же полученные результаты не удалось сохранить. Как следствие, фаза 2 была сфокусирована на развитии BPS «как системы».

С использованием анализа и проектирования потока создания ценности все мероприятия по улучшению стали систематически планироваться, а ключевые параметры производительности обязательно определялись в количественных показателях для отслеживания улучшений на уровне процессов и линий. Это дало отличные результаты в пилотных потоках создания ценности, однако нам так и не удалось достичь глобального охвата и устойчивого развития системы.

Именно поэтому в фазе 3 мы сосредоточились на обучении и развитии персонала, задействованного в создании производственной системы (BPS-завода). Были разработаны тренинги для персонала на рабочих местах: для руководителей отделов, руководителей предприятий, функциональных руководителей. Каждое подразделение выполняло обязательное планирование и проведение тренингов, а также готовило собственных коучей.

Для отслеживания эффективности BPS-мероприятий в дополнение к показателям производительности линии и процесса была разработана система аудита.

В этот период менеджеры «Bosch» прошли интенсивное обучение у экспертов Toyota, разрабатывая целевые потоки создания ценности и тиражируя полученные знания через группы обмена внутри локальных заводских кластеров.

Было разработано руководство по проектированию бережливых производственных линий, охватывающее все этапы планирования до стадии запуска производства.

Производственная система начала глубоко укореняться в деятельности заводов. Мероприятия по улучшению стали планироваться ежеквартально в потоках создания стоимости и выполняться ежедневно на основе стандартизированного цикла управления цехами. После этого мы запустили фазу 4, цель которой заключалась в значительном ускорении процесса улучшения с использованием оцифрованных данных и алгоритмов – так называемый этап I4.0.

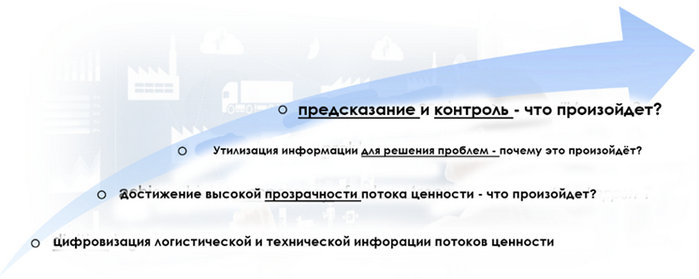

Внедрение I4.0 в производственную систему также можно разделить на 4 этапа:

Этап 1 был сосредоточен на оцифровке логистической и технической информации, собранной при построении потоков создания ценности. Для этого в течение нескольких лет интенсивной деятельности машины были подключены к системам управления производством (MES), а также использовались технологии RFID для сбора логистических данных.

RFID-технологии (от английского Radio Frequency Identification, радиочастотная идентификация) – технологии автоматической идентификации объектов, в котором посредством радиосигналов считываются и/или записываются данные, хранящиеся в так называемых RFID-метках.

Затем, на этапе 2, мы начали использовать данные для обеспечения высокой прозрачности полных потоков создания ценности от поставщиков к потребителям, что позволило быстрее реагировать и определять необходимые области деятельности для улучшений.

Этап 3 подразумевал начало использования данных и алгоритмов для решения проблем, от относительно простых графических аналитических инструментов до интенсивного интеллектуального анализа данных, позволяющего обрабатывать и сопоставлять большое количество переменных и меток (показаний), генерируя знания о процессе, которые ранее были недоступны.

Наконец, наступил этап 4, реализация которого позволила прогнозировать и даже управлять системой, используя машинное обучение и искусственный интеллект на основе нейронных сетей.

Каждое подразделение и завод стали планировать и выделять приоритеты и скорость реализации в зависимости от состояния потока создания ценности, поддерживая свои индивидуальные цели и задачи.

В настоящее время происходит новый этап эволюции производственной системы, который заключается в создании межведомственных платформ, стандартизированных структур данных и управления данными для обеспечения будущего развития I4.0; кроме того, активно идет работа по повышению квалификации персонала и улучшению взаимодействия между ИТ-экспертами и руководителями производства.

Оцифровка также имеет огромный потенциал, позволяя перейти от статических производственных систем к динамическим, что в настоящее время является предметом совместных исследований между промышленными предприятиями и Институтом производственных систем Дортмундского университета, о чем я хотел бы кратко рассказать в этой публикации.

Бережливое производство сегодня сосредоточено на устранении семи видов потерь (муда) на заводах. Но помимо не создающих ценность операций TPS (производственная система Тойота) в равной степени фокусируется на изменчивости процесса (Mura) и перегрузках (Muri), которые очень часто являются причиной потерь. «Factory Physics», классическая исследовательская дисциплина, рассчитывает экспоненциальный рост потерь для процессов, близких к пределу мощности и высокой изменчивости и, следовательно, позволяет количественно оценить влияние Mura и Muri на производительность.

Поскольку последствия изменчивости в основном неизвестны, а изменчивость трудно измерить, действия по улучшению сегодня основаны на параметрах средней производительности или моментальных снимках во времени, например, при анализе потока создания ценности. Отсутствие динамического анализа приводит к неправильному выбору областей деятельности и к неудовлетворительным или неустойчивым результатам деятельности по улучшению.

I4.0 предлагает возможность измерять и визуализировать изменчивость вдоль потоков создания ценности на основе фактических и исторических данных. Эти «динамические потоки создания ценности» позволяют выбирать соответствующие области деятельности, выявлять истинные узкие места и составлять более точные прогнозы о будущем поведении системы.

Более детально о динамических производственных системах я собираюсь рассказать участникам на международном саммите «Умные производственные системы» в Сочи в 4-5 апреля 2019г.