Роль руководителя в обеспечении устойчивости предприятия невозможно переоценить, особенно в трудных экономических условиях. На страницах Альманаха «Бережливое производство: секреты внедрения для генерального директора» собственным опытом поделились эксперты и топ-менеджеры ведущих российских компаний. Генеральный директор АО «Саранский приборостроительный завод» Марат Идрисович Набиуллин стал одним из них.

Справка о компании:

АО «Саранский приборостроительный завод», основанный в 1959 году, является одним из ведущих предприятий российского приборостроения. Специализируется на проектировании и производстве приборов для нефтегазового комплекса, атомной, химической, металлургической и машиностроительной промышленности; выпускает более 100 видов продукции. География поставок завода постоянно расширяется и на сегодняшний день охватывает практически все регионы Российской Федерации и страны СНГ. С 2012 года на АО «СПЗ» внедряется производственная система, основанная на инструментах Бережливого производства.

Биографическая справка:

Набиуллин Марат Идрисович родился 8 декабря 1975 года в г. Краснотурьинск Свердловской области. Окончил Уральский государственный технический университет (г. Екатеринбург) по специальностям «Металлургия цветных металлов» и «Экономика и управление на металлургических предприятиях». Последовательно работал в ОАО «Богословский алюминиевый завод» (Свердловская область, г. Краснотурьинск), ЗАО «Вагонмаш» (г. Санкт-Петербург), ООО «ВКМ-Сталь» (Республика Мордовия, г. Саранск), ОАО «Рузхиммаш» (Республика Мордовия, г. Рузаевка). С октября 2012 года занимает должность генерального директора АО «Саранский приборостроительный завод».

На Саранском приборостроительном заводе создание Производственной системы Приборки (ПСП), основанной на инструментах Бережливого производства (БП), началось в ноябре 2012 года. В то время на предприятии произошли серьезные кадровые изменения в составе руководства. До этого момента предпринимались отдельные попытки внедрения, но дальнейшего развития они не получили.

До начала работы по созданию ПСП на СПЗ у меня и пришедшей вместе со мной команды уже был опыт создания и развития ПС в ОАО «Рузхиммаш», то есть все мы уже достаточно четко представляли те задачи, которые предстоит решить на СПЗ. И я как генеральный директор отдавал себе отчет в правильной постановке целей для предприятия. А чтобы цель была достигнута, она в первую очередь должна быть понятна сотрудникам. Они должны осознавать, для чего необходимо достигать поставленных целей.

При постановке целей мы «углубляемся» в компанию – «уходим» в наш Корпоративный кодекс, где мы должны донести до людей наш посыл: что мы понимаем под своей деятельностью, кто мы есть и для чего мы работаем, какие мы ставим приоритеты, какие у нас ценности. То есть этим мы закладываем определенную философию, в том числе и в подходе к труду. А здесь наша задача – совершенствоваться самому, совершенствовать свое рабочее место, реализовывать себя и в рамках реализации своих талантов и способностей добиваться целей и задач, которые стоят перед предприятием.

Основная роль генерального директора – стать лидером преобразований и после определения целей четко ставить задачи перед предприятием. Но хотелось бы подчеркнуть, что при целеполагании и постановке задач проводить разделение – производственная система с одной стороны, а предприятие в целом как бы отдельно – нельзя. Все это – единое целое, поэтому мероприятия и цели обязаны коррелировать с задачами, такими как выполнение плана производства, выполнение плана продаж и т.д. В рамках создания ПСП мы понимали, что для решения этих задач нужно научиться преодолевать возникающие проблемы. А решение проблем можно получить как раз в рамках реализации и применения разных инструментов.

Что же значит стать лидером преобразований? Это поддержка проводимых мероприятий на всех этапах, обсуждение вопросов преобразований на всех совещаниях, это так называемая «пропаганда» производственной системы со стороны директора, поддержка финансовыми ресурсами при необходимости.

Однако лидерство не может быть полноценным, если поддержка преобразований происходит только в кабинете генерального. Нужны конкретные практические действия первого лица, он должен принимать непосредственное участие в проектах. Один из проектов можно возглавить и нести полную ответственность за его результаты. Нужно личным примером показать, что и каким образом можно изменить для того, чтобы совершенствовать работу на каком-либо рабочем месте или участке. То есть директор – не сторонний наблюдатель. Лучший вариант, когда первое лицо компании – непосредственный участник проекта. На нашем предприятии, к примеру, на данном этапе (июль, 2015) я являюсь членом рабочей группы в проекте «Выявление причин появления пятен на ленте марки БрБ2». У меня есть свои задачи (например: обеспечить ресурсами, принять участие в организации склада и др.), которые распределяет руководитель рабочей группы, и я их исполняю в рамках проектов.

Что касается действий генерального и команды, то сначала нужно определиться с целями на год, понять, чего мы хотим в рамках развития ПСП, что будем делать. Например, нам надо поднять производительность труда, в связи с этим мы хотим внедрить систему 5S на рабочих местах. Но надо определиться, какое количество рабочих мест (несколько или все сразу) мы хотим довести до состояния 5S, а это зависит от предприятия. Мы хотим на нашем оборудовании, где назрела такая необходимость, внедрить систему ТРМ, быструю переналадку – SMED. Мы хотим построить VSM-карту и проанализировать потоки изготовления определенных изделий. Мы хотим начать применять на практике метод решения проблем «одна за одной» (метод «5 почему?») и т.д.

Однако, рассматривая, к примеру, внедрение ТРМ, невозможно сказать, сколько мы оборудования переведем на ТРМ – 2 единицы или больше, – это задача не генерального директора. Важно, чтобы в рамках работы использования инструментов были выявлены непосредственные рабочие места, станки, оборудование, которые нуждаются в применении конкретного инструмента. Аналогична ситуация и с применением метода решения проблем «одна за одной». Я не могу сказать, что 100 проблем в цехе должны быть решены этим методом, я хочу, чтобы сотрудники имели набор инструментов и в случае необходимости могли использовать то, что лучше подойдет для решения конкретной проблемы.

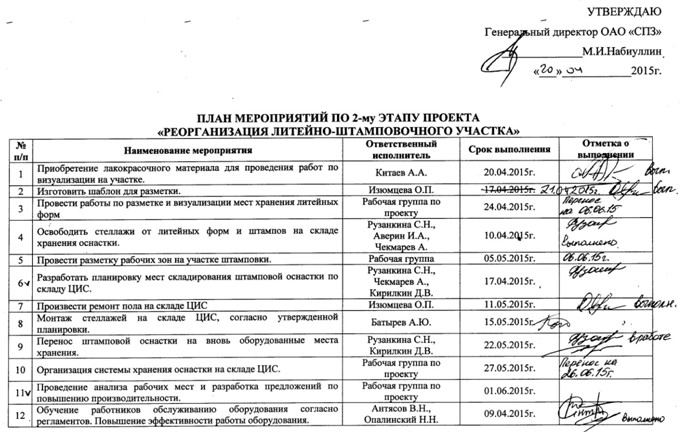

После определения целей при моем прямом участии на основе имеющегося опыта был выстроен четкий план действий, который стал частью приказа №1 – одного из основополагающих документов на 2013 год. Подчеркну, что вся система планирования развития ПСП выстраивалась на основании стратегических (годовых) целей и задач, утвержденных приказом № 1, и ежемесячных, которые планируются руководителями структурных подразделений для поэтапного достижения годовых целей. Постановка годовых целей – прямая обязанность генерального директора.

Готовить план помогал директор по развитию ПС, я этот план анализировал. Кроме того, руководители по направлениям согласовывали все данные, которые затем направлялись мне на утверждение. То есть план как документ проходит определенную процедуру согласования, установленную на предприятии. Если есть желание провести какие-то корректировки, мы это обсуждаем. Но после того как документ утверждается, он подлежит исполнению. И если в процессе реализации плана возникают нюансы, которых мы не учли, он может меняться. Ведь даже когда составляется план на месяц, в конце месяца могут быть решены не все проблемы, но руководители подразделений могут их ранжировать: что и с помощью какого инструмента решить, что более, а что менее важно. И моя задача – задать направление. Я сотрудникам ставлю цели в конкретных цифрах, например, увеличить производительность труда на 20% в течение года. А дальше уже в течение этого времени они в каждом месяце, в зависимости от планов производства, определенной загрузки, смотрят, какие возможности нужно задействовать: нужно ли, например, переводить персонал на другие участки, чтобы в итоге можно было добиться роста производительности труда.

Фото 1. План мероприятий по проекту.

Фото 2. Цеховой план работ на месяц по ПС.

Выбирать эталонный участок для пилотного внедрения БП необходимо с тем расчетом, чтобы он как можно быстрее показал отличные результаты. Важно, пройдя по участкам и рабочим местам, определить максимально выгодные с точки зрения реализации, применения инструментов БП, участки или рабочие места. Выбрать нужно такое рабочее место или участок, которые, по вашим представлениям, на сегодняшний день дадут самый ощутимый визуальный эффект. И еще лучше, с экономической выгодой. Важно зафиксировать исходное состояние, а потом продемонстрировать сотрудникам, как преобразился участок. Здесь очень важна наглядность – люди должны видеть изменения своими глазами.

Лучше не браться сразу за глобальные проекты: они потребуют больше времени, а успех не гарантирован. Я считаю, что нужно начинать с проекта, на реализацию которого уйдет 1-1,5 месяца и который может дать быстрый и видимый эффект. Пусть это будут проекты на 2-3 дня, на неделю – главное, положительный результат. Нужно подготовить почву. После того, как сотрудники реализуют несколько маленьких проектов и поверят в результативность новых подходов, можно замахиваться на какие-то глобальные преобразования.

После того как результаты на эталонном участке получены, разворачивать внедрение нужно по принципу «где есть проблема», то есть необходимо начинать «расшивать» узкие места. Можно применить диаграмму Паретто, чтобы определить, какие проблемы дают больше всего отказов, мешают производить в срок качественную продукцию. Все зависит от задачи. Таким путем мы идем на своем предприятии. Определяем узкое место и всесторонне его изучаем, работаем над тем, чтобы эффект по нему был также максимальным.

На начальном уровне внедрения часто приходится обращаться к консультантам, которые могут подсказать, помочь пройти первые шаги. Но для эффективной с ними работы, необходимо изначально знать, чего ты хочешь, и только потом ставить задачу консультанту. Далее все зависит от его компетенций и квалификации.

Немаловажный вопрос: как выбрать консалтинговую компанию? Прежде чем принять решение, нужно посмотреть, как долго компания работает на рынке, какие проекты были ей реализованы и на каких предприятиях, пообщаться с руководителями этих предприятий и по возможности лично их посетить, чтобы своими глазами увидеть, что реально дало сотрудничество с консультантами.

Чтобы сотрудники могли применить тот или иной инструмент для решения определенной задачи, они должны понимать, какой именно инструмент подходит в конкретной ситуации, а значит, хорошо в них разбираться. Без качественного обучения здесь не обойтись. Поставить задачу организовать процесс обучения также должен генеральный директор. Кто будет заниматься обучением, зависит от предприятия.

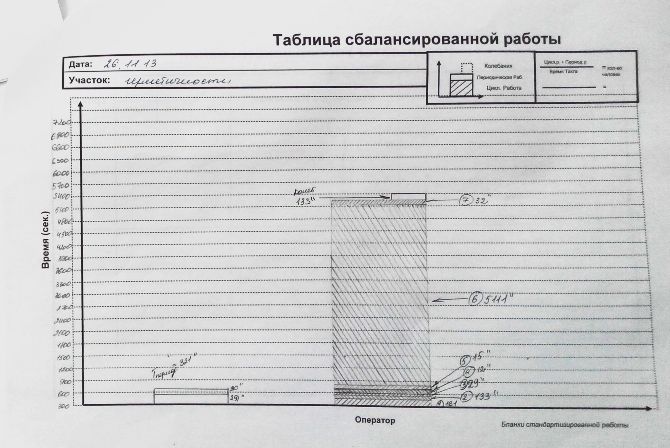

На Саранском приборостроительном заводе программа обучения была запущена в самом начале создания ПСП. Обучение имело три составляющие: теорию, отработку навыков в обучающем классе и выполнение практических заданий в гемба – когда мы вышли в цех, взяли единицу оборудования и полностью ее проанализировали: научились пользоваться хронометром, определили начальное состояние оборудования, посчитали загрузку оператора на этом оборудовании, рассчитали время такта, время цикла по конкретному виду продукции; определили, насколько цикл совпадает с тактом, заполнили карты стандартизированной работы (фото 3-5), определили полезную и бесполезную работы, выявили причины, которые мешают работать оператору, разработали план мероприятий, связанный с устранением этих причин. По определенным проблемам были внесены кайдзен-предложения. В общем, рабочее место было доведено до определенного состояния. И на эту работу ушел всего один рабочий день.

Фото 3. Карта стандартизированной работы.

Фото 4. Таблица сбалансированной работы.

Фото 5. Объединенная карта стандартизированной работы.

Организацией обучения занимается непосредственно дирекция по персоналу вместе с директором по развитию производственной системы. Как правило, мы проводим обучение самостоятельно, но иногда и с привлечением внешних организаций. На первом этапе было проведено обучение директоров по направлениям и руководителей основных и вспомогательных цехов. На втором этапе обучение прошли заместители начальников цехов, мастера и бригадиры, но не все, а те, кто впоследствии возглавил рабочие группы по проектам в своих подразделениях.

На третьем этапе курс обучения инструментам БП вошел в состав комплексной программы развития персонала в школе менеджмента АО «СПЗ». На данном этапе группы формируются, исходя из необходимости, по заявкам руководителей структурных подразделений. В состав включается любой работник, которого в дальнейшем планируют задействовать для решения очередной проблемы (реализации проекта), имеющейся в подразделении.

В ходе обучения, а впоследствии и в процессе работы, мы стремимся изменить мышление людей, показать, что изменения в первую очередь направлены на создание для них возможностей по совершенствованию своего рабочего места, исключению ненужных переходов и операций, созданию условий для роста производительности труда и, соответственно, роста заработной платы.

Сотрудники, которые назначаются руководителями рабочей группы, – это люди, уже прошедшие обучение в нашей школе. Если мы хотим, чтобы человек применил какие-то инструменты, заполнил лист производственного анализа, сделал балансировку загрузки оператора, он должен быть этому обучен, отработать эти навыки на практике.

Мы изначально поставили задачу, что весь ИТР, все руководители должны быть обучены, пройти первичный курс по ПС в школе менеджмента. На данный момент весь производственный ИТР-состав, без учета конструкторов-технологов, уже закончил обучение. Теперь мы включаем в программу обучения бригадиров и, при необходимости, рабочих.

|

Какие книги необходимо прочитать руководству для развития БП? 1. Джим Коллинз «От хорошего – к великому». 2. Красюк Е. «Слон на танцполе. Как Герман Греф и его команда учат Сбербанк танцевать». 3. Лабади Джин «Кайдзен». 4. Мелия М. «Бизнес – это психология». 5. Мелия М. «Успех – дело личное». 6. Итикаева А., Такаги И., Такэбэ Ю., Ямасаки К, Идзуми Т., Синоцука С. «ТРМ в простом доступном изложении». 7. Тайити Оно «Производственная система Тойоты». 8. Паскаль Деннис «Сиртаки по-японски». 9. Томас Джексон «Хосин Канри. Как заставить стратегию работать». 10. Масааки Имаи «Кайдзен Ключ к успеху японских компаний». |

Стандартизация и формализация Производственной системы Приборки

Не менее важной задачей генерального директора должно стать воплощение в жизнь такого направления, как организация работы по формализации ПСП. Так, на нашем предприятии в соответствии с планом работ по стандартизации были разработаны стандарты организации:

Мы разработали документы, которые регламентируют подачу рацпредложений и кайдзенов, создали стандартные бланки. Была разработана процедура согласования рацпредложений и кайдзенов, потому что у рацпредложений одна процедура согласования документа и расчета экономического эффекта, у кайдзенов – другая, минимизированная до двух подписей. Соответственно, регламентировано и суммарное вознаграждение за реализованные кайдзены.

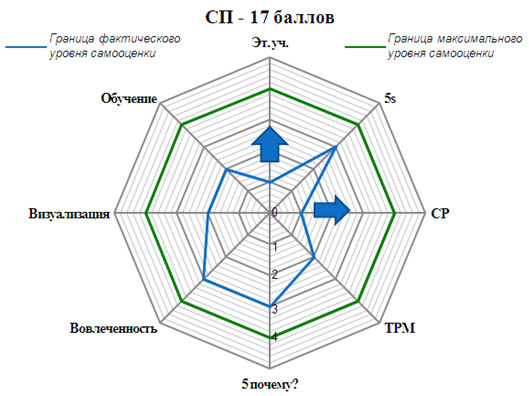

Здесь хотелось бы сказать своим коллегам, генеральным директорам других предприятий, что наличие опыта за плечами и адаптация прошлого опыта под нужды того предприятия, которое вы сегодня возглавляете, не гарантирует полного отсутствия промахов. Как получилось у нас? Мы для себя изначально перенесли с «Рузхиммаша» работу стандартов и решили, что на каждом рабочем месте необходимо выполнять стандартизированную работу. В рамках серийного производства это очень хороший инструмент, и он действительно помогает. Но когда мы на одном и том же рабочем месте производим несколько деталей, то здесь уже разговор о стандартизированной работе не так актуален. На отдельных рабочих местах можно применить этот инструмент, и он будет давать результат, а, например, в инструментальном производстве, где каждый штамп и каждое изделие новое, трудно говорить о стандартизированной работе. Изначально мы упустили это из виду, но на 2014 год уже спланировали изменение нашей методики самооценки.

Для решения конкретной задачи (проблемы) формируется группа обученных специалистов, назначается ее руководитель, ставятся цели, и устанавливается срок реализации проекта. Применяя инструменты БП, группа реализует проект, рассчитывает экономический эффект (если таковой имеется) и представляет отчет в виде презентации руководителю подразделения или при обходе генерального директора.

Подчеркну, что для конкретного проекта создается своя рабочая группа (все это прописано нашим стандартом). В каждом конкретном проекте принимают участие заинтересованные специалисты. Состав рабочей группы определяет руководитель проекта. Такие группы утверждаются, как правило, или приказом директора по производству, или распоряжением по цеху. Если нет необходимости привлекать для рабочей группы дополнительные службы, генеральный директор не задействуется.

С моей точки зрения, создание производственной системы позволяет формировать слаженную команду, делегировать решение вопросов, потому что далеко не всегда и не все вопросы должны решаться на самом высоком уровне. Многие вопросы могут быть решены на уровне исполнителей ими самими. И самое главное в том, чтобы приучить людей не прятать проблемы, а визуализировать их и научиться решать. Люди должны знать, куда обратиться при необходимости и как сделать так, чтобы проблема была решена.

Наилучший эффект – это дойти до такого уровня самоорганизации предприятия, который наблюдается в Японии. Считаю, что положительно скажется на уровне самоорганизации применение нами такого инструмента, как самооценка – методика, по которой можно оценить применение тех или иных инструментов. Из отдельных уровней по различным подразделениям и складывается общая картина работы предприятия.

Фото 5. Проведение самооценки по 8 критериям.

Эффект от внедрения БП можно увидеть по результатам реализуемых проектов. Повышение производительности труда, высвобождение сотрудников и рабочих площадей, рост заработной платы, снижение трудоемкости, чистота и порядок на рабочих местах стали фактическим подтверждением правильности выбранного нами пути.

Мониторинг, аудит изменений производственной системы – неотъемлемая часть функционирования ПСП, отражающая «дееспособность» изменений и не позволяющая скатиться назад. На нашем предприятии утвержден график обходов (1 раз в неделю), в ходе которых руководители докладывают генеральному директору об уровне развития ПС в своем подразделении, демонстрируют свои показатели и результаты реализованных проектов. Генеральный директор, в свою очередь, на таких обходах проводит оценку проделанной работы и разъясняет персоналу перспективы развития ПСП, задает определенный импульс для дальнейших изменений, выслушивает проблемы и при необходимости оказывает помощь и поддержку. Проведение аудита лично генеральным директором призвано подчеркнуть то значение, которое придается руководством завода развитию ПСП как ключевому механизму развития производства.

Кроме этого, один раз в квартал проводится комплексный обход всех подразделений, в котором принимают участие директора по направлениям, руководители структурных подразделений и начальники участков. В ходе данного обхода подразделениями демонстрируются лучшие достижения и наработки, то есть происходит неформальный обмен опытом.

В итоге по истечении 2,5 лет работы, на Саранском приборостроительном заводе были достигнуты следующие результаты:

Экономический эффект от реализации проектов составил 2,9 млн. рублей.

Таким образом, стоит отметить, что производственная система Приборки работает, поэтапно развивается и совершенствуется, вовлекая в процесс весь без исключения персонал предприятия. Конечно же, мы находимся только в начале пути, но мы его для себя выбрали, верим в него и уже не свернем.

С нашей точки зрения, достигнутые нами результаты, позволяют говорить о том, что примененный подход к созданию и развитию ПСП может быть рассмотрен и использован другими промышленными предприятиями для повышения своей конкурентоспособности и эффективности.

Более подробно о формировании новой производственной культуры на АО «СПЗ», а также об опыте других экспертов (таких как Дэниел Джонс, Валентина Сизикова, Сергей Литти, Елена Пискун, Ильдар Зарипов и др.) Вы можете прочитать в Альманахе №4/2015 «Бережливое производство: секреты внедрения для генеральных директоров».