Говоря о современных производственных системах и бережливом производстве, мы, как правило, рисуем в уме крупные промышленные концерны. Мало кто задумается о создании подарочной упаковки – деле творческом и, казалось бы, несовместимом с понятиями стандартизации и концепции «точно в срок». Григорий Панов, генеральный директор компании Grand Gift, с легкостью опровергает это суждение.

– Григорий, как мы знаем, на концепцию бережливого производства компания Grand Gift перешла не так уж давно, и именно Вы были ее инициатором. Что же подтолкнуло Вас к идее создания не только современной производственной системы, но и бережливого офиса?

– Наблюдая за организациями, отличающимися очень качественным сервисом и хорошо выстроенными бизнес-процессами, я обнаружил, что многие их службы или поддерживающие подразделения выпадают из общей стратегии организации и не понимают, для чего существуют. А ведь без согласованности и единства стратегии при улучшении процессов в одном отделе все усилия могут свестись на нет в другом. Например, вы добьетесь отличного качества изделия и изготовите его вовремя, но на складе изделие неаккуратно обработают, повредят при транспортировке или бухгалтерия выдаст документы с ошибками. Нам всем известны такие примеры. Поэтому так важно, чтобы все подразделения компании были вовлечены в бережливое производство, в том числе и офис.

– На кого Вы равнялись в эти первые и самые сложные моменты перехода к новой философии и у кого проходили обучение?

– Начальное обучение мы проходили в «Центре развития деловых навыков» (CBSD/Thunderbird Russia), но также отличным примером внедрения бережливого производства для нас стали некоторые зарубежные производители, например шведская фирма Rapid – производитель канцелярских товаров.

– Как Вы представили новую философию своим сотрудникам? И какова была их реакция?

– Для руководителей отделов было проведено первое ознакомительное собрание, где они имели возможность узнать о различных системах качества. В числе прочих им была представлена система оценки качества Шесть сигм и Lean. В принципе, любые нововведения в компании вызывают у сотрудников схожую реакцию – в лучшем случае это настороженность, в худшем – отторжение любой концепции. Но эта реакция вполне естественная, и в этом нет ничего страшного.

– С каких отделов Вы начали внедрение Лин? Или Вы сразу стали распространять эту технологию на всю компанию? И каковы были первые успехи?

– Я принял решение распространять Лин сразу по всей компании. Первые результаты, первые успехи, конечно, всегда впечатляют. К примеру, было зафиксировано резкое сокращение запасов. Но я считаю, что о настоящем прорыве можно будет говорить, когда Лин станет не просто инструментом, а философией мышления сотрудников.

– Потребовались ли дополнительные финансовые вложения для реализации новой концепции производства и управления компанией и на что они пошли?

– Основные затраты при внедрении Лин связаны с обучением: тренинги, конференции, закупка книг и использование услуг консультантов. Преимущество бережливого производства в том, что при всей высокой отдаче оно не требует больших инвестиций в оборудование или компьютерные системы, поскольку работа здесь идет, в основном, с процессами.

– Какие инструменты уже освоены и успешно реализуются на предприятии? Какие еще стоят у вас в планах?

– Из широкого многообразия инструментов Лин наиболее важными из применяемых нами я бы назвал VSM (Value Stream Mapping), SOP (Standard Operating Procedure), 5S, TPM (Total Productive Maintenance), KANBAN, SMED (Single-minute Exchange of Die), CELL (производство по ячейкам). Но даже касательно их поддержания и совершенствования периодически возникают вопросы. В планах же у нас стоит освоение инструментов стратегического планирования Хошин Канри – мы как раз сейчас начинаем его внедрение, – а в производстве – это система анализа общей эффективности работы оборудования OEE (Overall Equipment Effectiveness) и некоторые другие.

– Вы можете дать приблизительную оценку, сколько удалось сэкономить за счет бережливого производства? Насколько возросла эффективность?

– С момента внедрения бережливого производства масштабы нашего бизнеса возросли более чем в два раза, а количество персонала осталось практически неизменным, как и размер арендуемых площадей, что само по себе является показателем. В то же время не следует забывать, что и налоги, обратные платежи ретейлеров, стоимость сырья растут непропорционально, поэтому чистый эффект от внедрения бережливого производства можно обозначить только условно. Хотя в некоторых подразделениях он четко отражен в цифрах.

Возьмем, к примеру, эффект от внедрения SMED автоматической линии по производству сумок: изначально время переналадки равнялось 16 часам. Когда мы начали развивать идеи бережливости, этот срок сократился до 12 часов, потом до 10. Сейчас время переналадки не превышает 5 часов. Если в час у нас выходит несколько тысяч единиц продукции, то само собой ясно, что одиннадцать сэкономленных часов позволяют выпустить дополнительную продукцию.

– Лин-философия зародилась в промышленной среде и предназначалась для формирования прекрасно отлаженных, стандартизованных производственных процессов, а создание подарочной упаковки, сувениров и аксессуаров – процесс творческий и созидательный, и люди творческих профессий традиционно считаются одиночками, для которых характерна тяга к хаосу. Не зря ведь существует понятие «творческий беспорядок». Не давят ли на сотрудников строгие принципы бережливости, требования участвовать в командной работе и организовывать свое рабочее место?

– Дизайн действительно может быть прекрасным, но что будет с компанией, если он будет неправильно напечатан, или технолог не подберет нужный материал? Если менеджеры будут стремиться изготовить все вовремя и с соблюдением всех требований к качеству, а дизайнер, оправдываясь творческим складом характера, не будет готовить коллекцию во время? Так что «творческий беспорядок» – это парадигма, и я даже не могу объяснить, откуда она появилась, ведь если говорить о порядке и гармонии в искусстве – тут они дадут фору любому производству. Описывая принципы стандартизированной работы, я всегда использую в качестве примера музыкальные ноты или цветовые понтоны. Попробуйте переставить клавиши в музыкальном инструменте или задать другой стандарт звучания или партитуры и посмотрите, что станет с творчеством.

А что касается «давления», тут я с вами абсолютно согласен: принципы бережливости в какой-то мере вторгаются в личное пространство человека, и ему приходится внутренне меняться, а к этому не все готовы.

– Разговаривая о системе бережливого производства в Grand Gift, нельзя не упомянуть о ваших сотрудниках. Всего за несколько лет Вам удалось то, чего многим не удается достичь десятилетиями. Вам удалось увлечь сотрудников своими идеями. Все, кому довелось у вас побывать, отмечают невероятный командный дух и единство ваших сотрудников. А на нынешнем конкурсе лидеров производительности на Кубок им. А.К. Гастева компания стала победителем в номинации «Лидер развития персонала». В чем ваш секрет? Что нужно делать – подбирать нужных людей или воспитывать в них нужные качества?

– Вы уже сами дали правильный ответ: подбирать нужных людей и воспитывать их. Видеть в людях потенциал, постоянно работать с ними и выстраивать в компании такую атмосферу, которая вовлекала бы сотрудников в дело непрерывного совершенствования.

– Как проходит обучение сотрудников – по мере необходимости или регулярно? Рассказываете ли вы новичкам на собеседовании при приеме на работу, что у вас действует Лин-философия и к ним будут предъявляться определенные требования?

– Да, одной из основных задач при приеме на работу является выявление того, насколько человек разделяет ключевые ценности компании. Поскольку если он не сможет влиться в коллектив и стать частью компании, лучше узнать об этом сразу. Если же человек готов работать с нами и следовать нашим принципам, мы начинаем его обучение.

Обучение – обязательный показатель для всей компании. У нас есть четыре важнейших направления:

Все наши сотрудники обязательно проходят этот курс.

– Как вы контролируете степень принятия сотрудниками новой философии работы? Ведь с одной стороны, нельзя пускать дело на самотек, с другой – тотальный контроль всегда действует несколько подавляющие, да и времени и сил на него уходит слишком много.

– Нашим показателем является количество улучшений на сотрудника в год. Улучшений должно быть не менее 24. Результаты постоянно фиксируются, таблица «успеваемости» по всем сотрудникам компании висит на стенде перед столовой, так что самых инициативных и отстающих все сразу видят.

Следующий уровень контроля происходит уже во взаимозависимых подразделениях. Например, отдел снабжения не будет поставлять сырье для производства, пока не будет применена карточка канбан, где указывается точное количество необходимого сырья, время и место. Так что от слаженной работы одного подразделения зависит успех другого.

– Надо ли еще сейчас подталкивать людей к бережливости? Или они уже прониклись идеей и способны работать самостоятельно?

– Стимулировать людей нужно постоянно – мотивировать, искать новые и новые пути для привития привычки. Это как тренировка. Сколько требуется лет для выработки правильных привычек? Может, 10-20 лет. За год это сделать точно не получится.

– Вы всегда были главной движущей силой Лин-философии. Именно Вы взяли на себя основную обязанность создавать, продвигать, убеждать. Можете ли Вы сейчас сказать, что у Вас появились надежные последователи и философия не угаснет, а будет развиваться и после Вас?

– Такие люди в компании есть, хотя их немного. Для них Лин уже стал образом жизни. Я надеюсь, с годами таких людей будет больше, в этом направлении нужно постоянно работать. Именно для этого мы создаем собственную программу воспитания своих Лин-Лидеров.

– Ключ к успешности философии непрерывного улучшения – в умении замечать собственные недостатки и видеть в них, прежде всего, точки роста. Можете ли Вы сказать, что научились этому?

– Мы научились понимать, что в этом и есть главная движущая сила философии – в умении не только самостоятельно замечать свои недостатки, но и слышать, видеть и принимать такие замечания от других людей, не воспринимая критику в штыки.

– Как-то руководитель одной из российских компаний, вполне успешно внедряющей бережливое производство, полушутя-полусерьезно заметил, что став на путь бережливости, вы навсегда потеряете покой, ведь всякий раз приходя на работу, будете видеть недостатки и конца этому не будет никогда. И тут возникает вопрос, а Вам никогда не хотелось вернуться к спокойной жизни? Не жалеете ли о сделанном выборе?

– Сразу скажу, что спокойной жизни я не придерживался и до внедрения бережливого производства, иначе бы просто не решился взяться за реализацию этого плана. А что касается видения недостатков – ты не просто видишь недостатки, ты начинаешь думать и генерировать идеи, а это и есть ключ к успеху. Выбор сделан, нужно просто довести дело до конца.

|

|

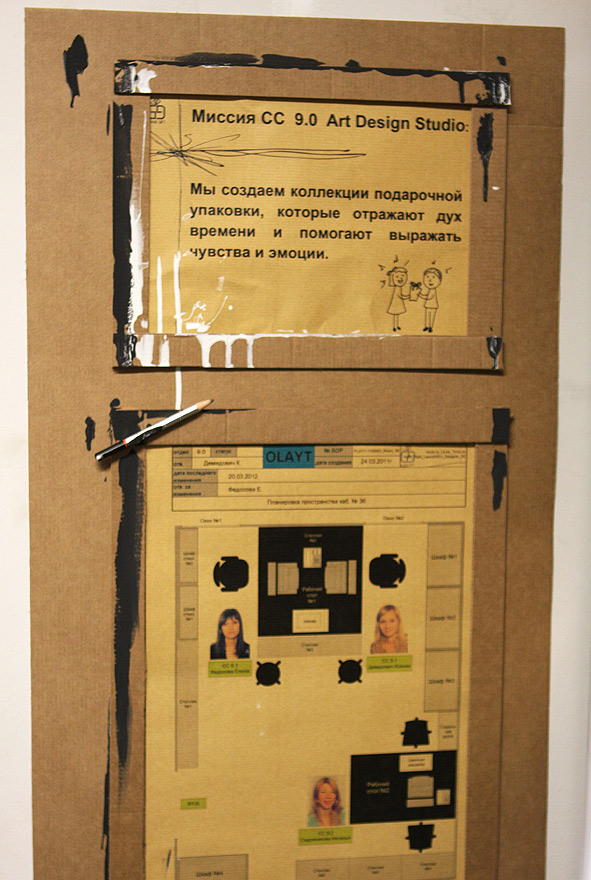

| Фото 1. Так выглядит входная дверь в кабинет дизайнеров. Фотографии сотрудников. Миссия отдела. Планировка пространства. | Фото 2. Поближе. |

|

|

| Фото 3. Стандартные процедуры и шаблоны в точке использования. | Фото 4. Информационный стенд с количеством улучшений. |

|

|

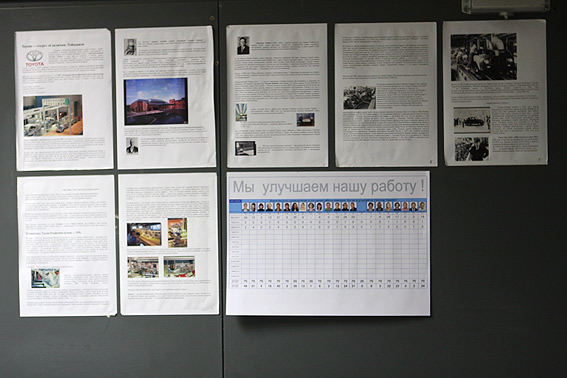

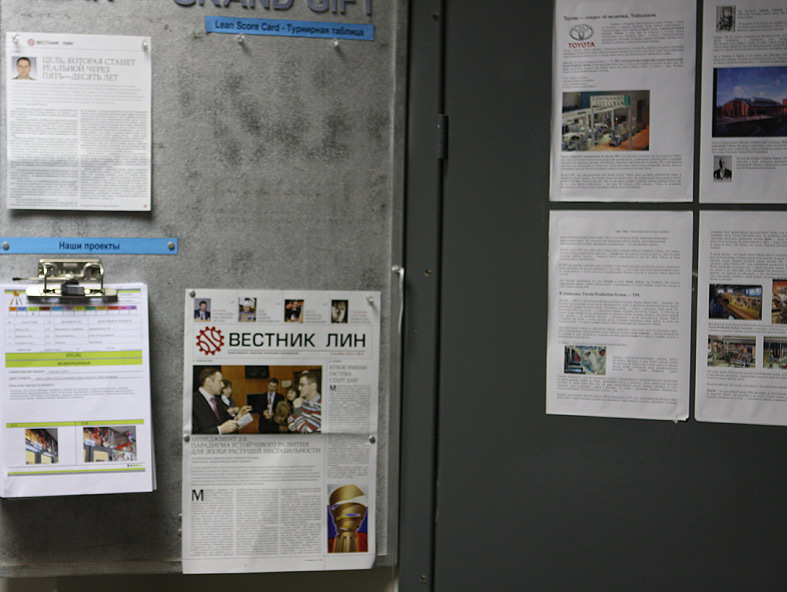

| Фото 5. Информационный стенд с количеством улучшений. | Фото 6. Информационный стенд с количеством улучшений. |

|

|

|

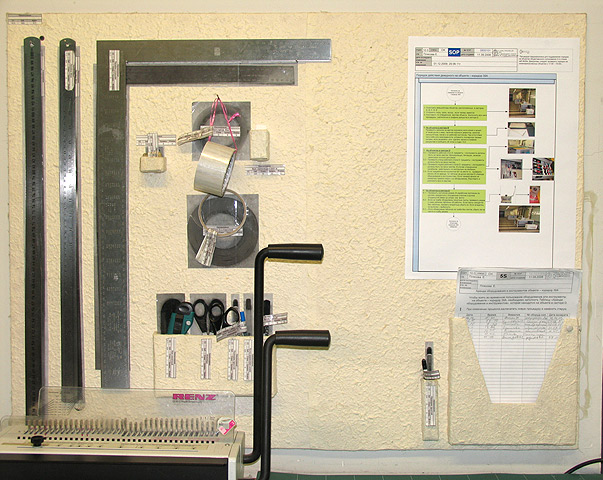

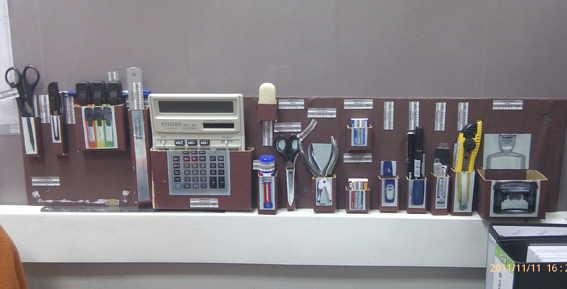

Фото 9. Макетный стол и 5S по размещению инструментов. |

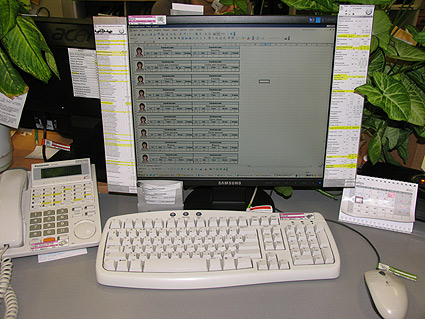

Фото 10. Рабочее место бухгалтера. Инструмент POUS. |

|

|

|

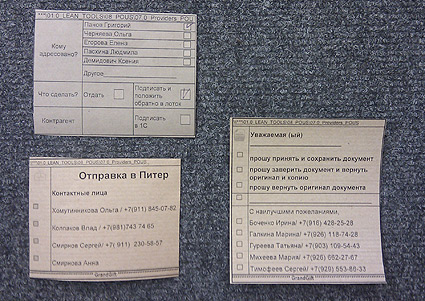

Фото 11. Мини-процедуры отдела поставок. Для сопроводительных документов. |

Фото 12. Телефонные списки на экране монитора. Слева в разрезе подразделений, справа по фамилиям. |

|

|

|

Фото 13. Стандарт маркировки папок. Пунктирная линия показывает порядок расположения папок и место какая полка. |

Фото 14. Инструменты 5S. |

|

|

|

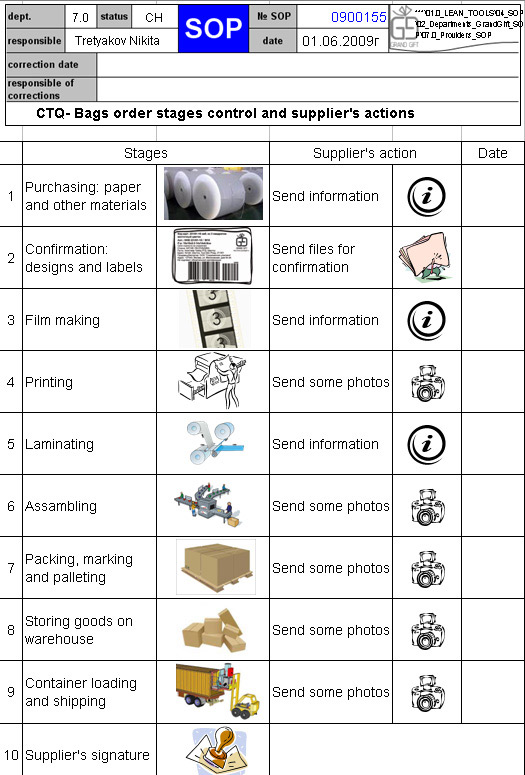

Фото 15. Один из стандартов оформления SOP. |

Фото 16. CTQ – Critical to Quality – чек лист проверки необходимых для качества характеристик. |

|

|

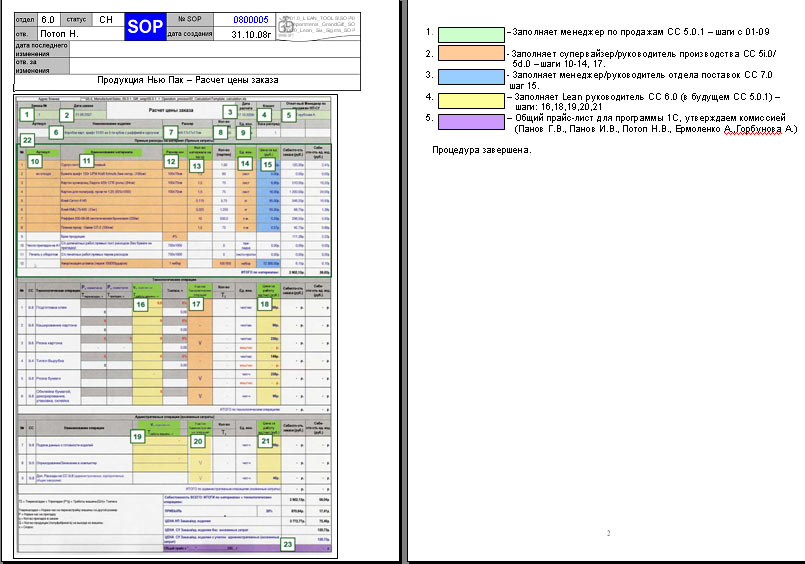

| Фото 17. Один из стандартов оформления SOP. | Фото 18. Поддержание порядка в общем холодильнике для сотрудников. |

|

|

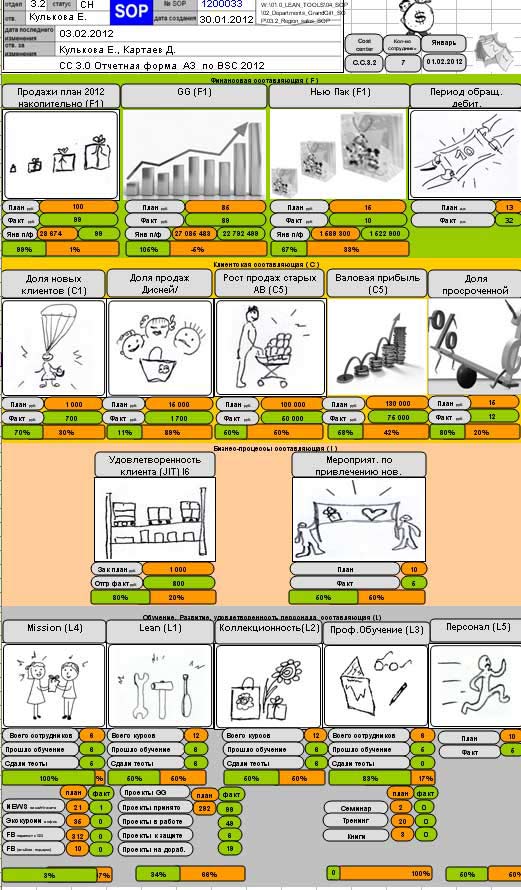

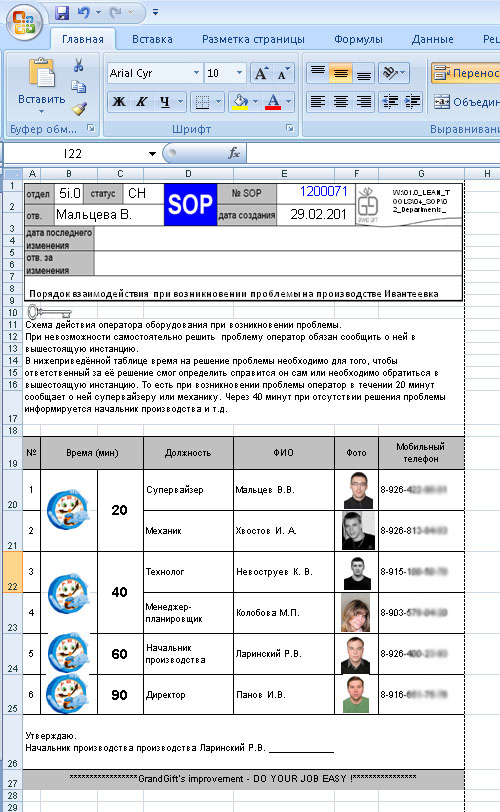

| Фото 19. Отчет формата А3 для подразделений. | Фото 20. Карта помощи. При возникновении проблем порядок взаимодействия. |

|

|

| Фото 25. Обучение на рабочем месте. | Фото 26. Стол упаковки подарков для сотрудников. Каждый сотрудник может бесплатно упаковать подарки на праздники. |

|

|

| Фото 27. Вид ячейки на производстве. | Фото 28. Ячейка на производстве для декорирования упаковки сургучем. |

Подготовила Наталья Коношенко