Продолжаем рассказ о работах по оптимизации производственных участков, проведенных на УАЗе. Сегодня мы расскажем об оптимизации производственных процессов на участке сварки моторного отсека.

Благодарим Пресс-центр ПАО «Ульяновский автомобильный завод» за предоставление данного материала.

«Тачку на прокачку» – наверняка многие из вас помнят эту передачу канала MTV. На УАЗ реализуется похожая задумка: только вместо тачек «прокачиваются» производственные участки, на которых они изготавливаются. Сразу несколько групп постоянных улучшений службы развития производственной системы занимаются разработкой и внедрением идей, которые позволяют с оптимальными затратами улучшить эргономичность и безопасность рабочих мест, а также повысить качество выпускаемой продукции. Сегодня представляем вам работу группы сварочного производства под руководством Натальи Сидневой. В феврале 2019 года командой из 8 человек были оптимизированы производственные процессы на участке сварки моторного отсека.

Проблемами участка было большое количество мелких дефектов продукции; загроможденность территории и сложные логистические потоки внутри участка; а также большое количество перетарки. Команде предстояло выявить корневые причины дефектов, разработать и внедрить решения по их устранению, оптимизировать планировку участка и исключить перетарку.

На выполнение работ затрачено 24 дня. Реализовано 23 крупных и 217 мелких улучшений.

Фото было-стало. При подаче правой и левой боковых панелей передка происходила деформация оси шпилек и нарушение геометрии детали, так как хранение и доставка детали осуществлялись в стандартном бункере навалом. Решением проблемы стало изготовление специальных тележек для хранения и доставки комплектующих на главный кондуктор. В результате сведена к минимуму возможность деформации деталей, плюс стал возможен визуальный контроль их количества.

Фото было-стало. Происходила деформация панели рамки радиатора при перемещении на универсальной тележке: она занимала большую площадь и не защищала деталь сложной конфигурации от боковых ударов.

Решением стало изменение способа хранения детали на вертикальное навесное, для чего изготовлены специальные тележки. Это позволило не только исключить повреждение детали при перемещении, но и сократило площадь складирования.

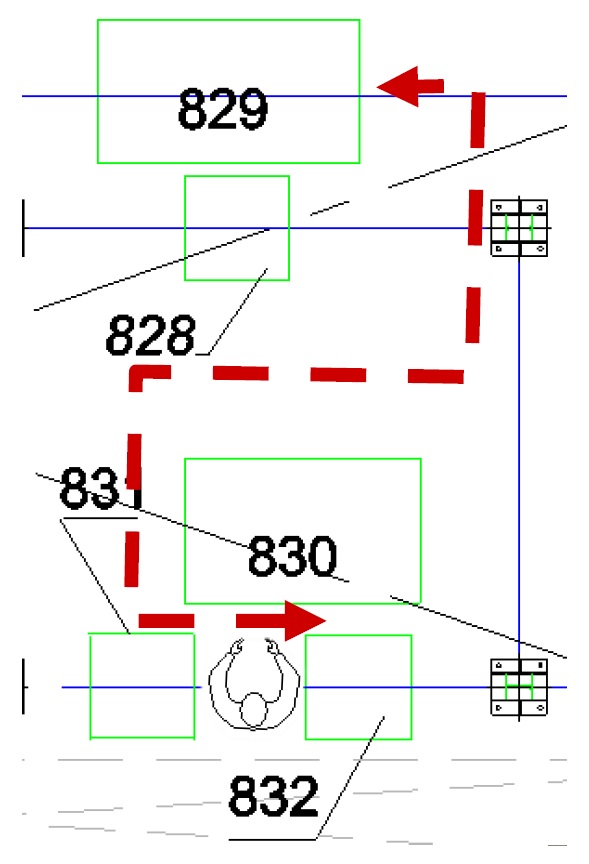

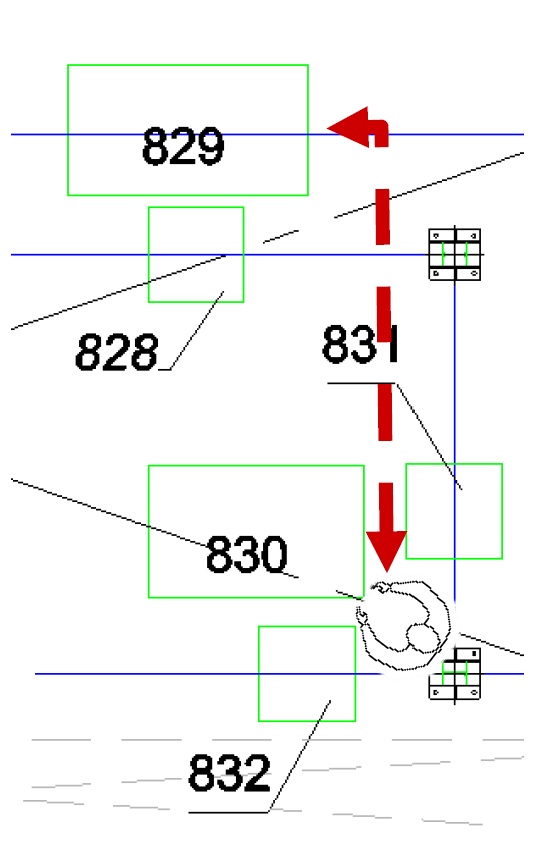

Фото было-стало. Существовала сложная траектория перемещения сварщика с деталью из-за последовательного размещения сварочных машин 832 и 831. Решением стал перенос сварочной машины 831 на поперечную направляющую, что позволило изменить траекторию и разместить комплектующие в непосредственной близости от кондуктора.

|

|

Фото. Изготовлен специальный рабочий стол для исключения смешивания метизов, а также предусмотрена откидная площадка для работы с длинномерами.

К примеру, схема участка не позволяла разместить необходимое количество тары с комплектующими непосредственно у стационарных машин, т.к. необходимую площадь занимала бригадная зона. В ходе реализации проекта бригадная зона была перенесена, в результате полезная площадь участка увеличилась на 20м2, позволив разместить комплектующие в непосредственной близости от кондукторов.

Существовала проблема загроможденности участка большим объем полуфабрикатов: в первую смену выполнялся задел из мелких полуфабрикатов сразу на 2 смены. Увеличить полезные площади позволил комплекс мероприятий: была изменена схема расстановки комплектующих в бункерах; 4 мелких детали из бункеров переведены в систему подачи канбан и расположились на стеллажах; буферный запас ограничили объемом в 6 тележек; буферный запас для второй смены стал складироваться вне участка.

Спецтележки и комплектующие для кондукторов 849 и 837 располагались на проезжей части. Их удалось разместить на освобожденной площади, возникшей при перемещении рабочего места наладчика.

С целью повысить качество продукции и безопасность производственного процесса проведены также такие мероприятия: для хранения и транспортировки штампованных деталей изготовлено 17 специальных тележек, а также универсальные межоперационные тележки, специальный стол для стационарной машины № 824, 825 для исключения пересортицы нормалей. Восстановлено покрытие 6 тележек и изготовлена дополнительная тележка под брызговик переднего крыла в сборе. Примеры внедренных улучшений вы можете видеть на фото.

Для повышения эргономики и безопасности на участке сделано следующее: убраны шланги с пола рабочей зоны кондукторов, у 3 кондуктора изменили схему подключения; произведен перемонтаж пресса 853; установлена защитная сварочная шторка; для бригадной зоны изготовлено 4 стола со скамейками.

Кроме этого на участке установили карманы и стенды для документации, вывесили знаки безопасности и идентификационные таблички. Нанесли напольную разметку.

Благодаря внедренным изменениям оперативность работы участка увеличилась, а количество дефектов продукции значительно сократилось.

Екатерина ПАНЮХИНА