В настоящее время многие российские и зарубежные компании реализуют проекты, направленные на повышение эффективности производства. В ООО «ОМЗ – Литейное производство» (г. Санкт-Петербург) было предварительно реализовано несколько проектов, таких как 5С и Тотальная оптимизация производства (ТОП), а затем была сформирована концепция пилотного проекта «Производственная система» (ПС). В виртуальном туре представлен опыт реализации проектов 5С, ТОП и ПС.

|

|

|

| Матюшев Игорь Иванович, генеральный директор ООО «ОМЗ – Литейное производство» | Шатова Александра Владимировна, ведущий специалист ООО «ОМЗ – Литейное производство» | Абрамов Игорь Иванович, руководитель направления Технической дирекции ОАО ОМЗ |

И.И. Матюшев:

– ООО «ОМЗ – Литейное производство» (ОМЗ-ЛП) – сталелитейная компания, входящая в состав ОАО «Объединенные Машиностроительные Заводы» (Группа Уралмаш-Ижора). ОМЗ-ЛП включает в себя модельное, сталеплавильное, фасонно-литейное производства, цеха термической обработки и финишных операций. Технологические мощности и освоенные технологии позволяют ОМЗ-ЛП изготавливать высококачественные стальные отливки массой от 150 кг до 150 т с максимальными габаритными размерами по высоте до 4000 мм, ширине (диаметру) до 6300 мм, длине до 12000 мм. Отливки ОМЗ-ЛП применяют при изготовлении крупных танкеров, атомоходов и военных кораблей, компрессоров, нагнетателей и насосов, карьерных экскаваторов и буровой техники. Также отливки используют в нефтехимическом, металлургическом, прокатном и прессовом оборудовании и в комплексах АЭС, в составе оборудования гидравлических, паровых и газовых турбин.

Наша главная цель – это укрепление своих позиций в традиционных сегментах и выход на новые рынки сбыта. Для достижения этой цели ОМЗ-ЛП осуществляет в настоящее время техническое перевооружение собственных производственных мощностей, включая модернизацию на формовочном переделе и участке выбивки и обрубки литья, обеспечивает повышение качества процессов и выпускаемой продукции и оптимизирует производственные затраты.

И.И. Матюшев:

– К комплексному проекту ПС мы подошли не сразу, а постепенно.

В середине 2011 года сменилось руководство ОАО ОМЗ и ОМЗ-ЛП. Идея проекта 5С появилась в ходе посещений Литейного производства новым руководством ОАО ОМЗ в июне 2011 года. При анализе состояния дел стало очевидным, что можно проводить улучшения на рабочих местах и за счет этого повышать производственную дисциплину и культуру и, таким образом, создавать основу будущего развития всего Литейного производства.

Проект 5С подходил для решения этих задач, поскольку в самой его методологии заложены основные шаги совершенствования: 1С – сортировка, 2С – систематизация, 3С – санитария (уборка), 4С – стандартизация, 5С – совершенствование/соблюдение.

И. И. Абрамов:

– Генеральный директор ОМЗ-ЛП Игорь Иванович Матюшев стал руководителем проекта 5С. Это решение явилось основополагающим для становления и развития проекта.

На подготовительном этапе для руководителей предприятия, начальников цехов, заместителей начальников цехов ОМЗ-ЛП был проведен семинар: 5С и «Введение в бережливое производство», на котором была доведена методология и первые шаги по развертыванию проекта.

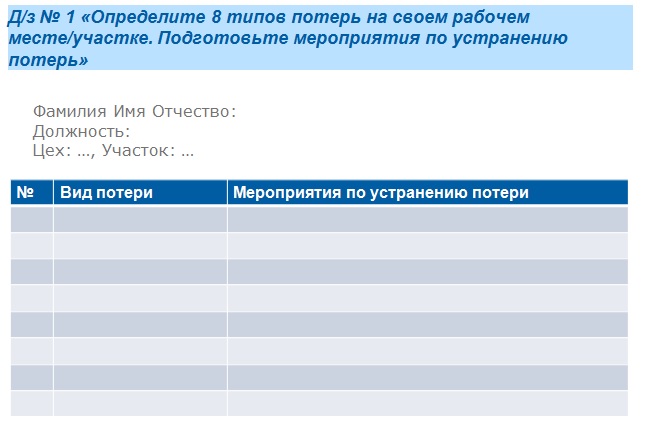

Мы не проводили отдельно обособленного и оформленного проекта «Анализ и устранение потерь», а в ходе обучения собрали предложения от работников. Когда в конце 2012 года мы сформировали специальную программу обучения, то одним из домашних заданий было: «Определите 8 типов потерь на своем рабочем месте/участке. Подготовьте мероприятия по устранению потерь». В ходе выполнения и обсуждения этого домашнего задания (а обучение проводилось и продолжает проводиться для всех работников) у нас сформировалась база потерь на участках и мероприятия по их устранению. Конечно, устранение потерь происходило и в ходе повседневной деятельности руководства предприятия.

После анализа бюджетов цехов ОМЗ-ЛП было установлено, что основная доля затрат формируется в электросталеплавильном цехе, т.е. это затраты на выплавку стали. Поэтому в декабре 2012 года приняли решение о проведении проекта ТОП в электросталеплавильном цехе. Задача проекта ТОП – повысить эффективность производства.

В середине 2013 года по результатам реализации таких проектов, как 5С, Анализ и устранение потерь, ТОП, была сформирована концепция комплексного проекта ПС.

Следует сказать, что все проекты: 5С, ТОП, ПС, в том числе обучение, мы проводим собственными силами без привлечения внешних консультантов или преподавателей. В основе преобразований лежат наши собственные знания, опыт и желание. Конечно, мы изучали и использовали опыт других компаний.

Мы готовы подробно рассказать о каждом из проектов.

И. И. Матюшев:

– Сама идея культурного производства появилась в ОМЗ-ЛП очень давно. Проводились субботники, издавались приказы и распоряжения по закреплению участков и их уборке, неоднократно работники подвергались взысканию за непорядок на рабочих местах и в подразделениях, даже была попытка возложить обязанность контроля порядка на отдел техники безопасности. Все эти мероприятия носили разовый характер и не давали длительного эффекта. Не только на отдельных участках, но и в целом на предприятии существовала проблема логистики потоков материалов, т.е. наводя порядок в одном месте, захламляли другой.

Следует отметить, что реализовать первые шаги системы 5С с первого раза не удалось. Первые две попытки оказались неудачными.

После проведения первичного обучения по 5С и «Введению в бережливое производство» была создана инициативная группа, которая обходила участки и объясняла важность порядка и чистоты и помогала лучше организовать рабочее место. Но все попытки объяснений и убеждений натыкались на глухую стену непонимания: «Мы лучше все знаем. Здесь это всегда лежало годами. А куда все это деть? Не мешайте …». Это была первая попытка.

Затем начальникам цехов и структурных подразделений было предложено опросить своих работников и собрать предложения о том, как бы они сами хотели улучшить свои рабочие места. В результате этого опроса появился документ, в котором предлагалось провести капитальный ремонт практически всех зданий, заменить все оборудование, а так же создать специальную группу людей для уборки. Попытка № 2 тоже не получилась.

Исходя из предыдущего опыта, дальнейшая работа была структурирована следующим образом:

Рис. 1. Карта чистоты и складирования грузов стержневого пролета

Рис. 2. Место хранения оболочек

Рис. 3. Информационные стенды о системе 5С

А. В. Шатова:

– В конце 2011 года генеральным директором ОМЗ-ЛП было принято решение, что система 5С должна стать неотъемлемой частью производственной деятельности. С целью вовлечения широкого круга работников предприятия в ежедневную деятельность по улучшению состояния рабочих мест, был подготовлен Приказ «О проведении смотра – конкурса среди производственных участков цехов Общества на звание «Участок высокой культуры производства».

Началось внедрение системы 5С на предприятии:

По итогам конкурса среди производственных участков определялся победитель. Бригада, победившая в конкурсе, получала денежную премию. Конкурс вызвал заинтересованность работников в реализации проекта 5С.

В 2012 году в конкурсе приняли участие практически все участки ОМЗ-ЛП. Конкурсная комиссия не только еженедельно контролировала внедрение мероприятий на конкретном участке, но и ежемесячно следила за поддержанием достигнутого уровня чистоты и порядка на участках.

С начала 2012 года смотр участков проводится ежемесячно. Результаты конкурса по всем участкам предприятия сводятся в единую таблицу, которая размещена в доступных и посещаемых местах (рис. 4 и 5). Победитель конкурса определяется по итогам квартала (рис. 6).

Рис. 4. Общая таблица итогов конкурса на звание «Участок высокой культуры производства» за период январь – февраль 2014 г. в ОМЗ-ЛП

Рис. 5. Итоги подведения конкурса на звание «Участок высокой культуры производства» на примере результатов Ремонтного управления и Сталеплавильного цеха №37 (фрагмент общей таблицы итогов)

Рис. 6. Фотографии победителей конкурса на звание «Участок высокой культуры производства» в разные периоды времени

И. И. Матюшев:

– В ходе работы над проектом 5С проводилась и проводится работа по оптимизации деятельности:

Мы рассматриваем 5С не только как «стандартизацию уборки», а как философию мало затратного, успешного бережливого производства.

ОМЗ-ЛП может уверенно сказать, что реализовало на всех участках три из пяти шагов по достижению поставленной цели, а именно, 1С – сортировку, 2С – систематизацию, 3С – санитарию (уборку).

В целом же, реализацию системы 5С мы условно разделяем на два этапа: выполнено (шаги 1, 2, 3) и выполняется (шаги 4, 5) (рис. 7).

Рис. 7. Этапы реализации системы 5С

Шаги 4 и 5 являются, на наш взгляд, наиболее сложными, и определяющими шагами для внедрения всей системы 5С, т. к. именно на этих шагах происходят изменения и совершенствование системы в целом. Говорить о том, что шаги 4 и 5 реализованы, пока рано.

Стандарты в производстве – один из важнейших инструментов борьбы с «врагами» эффективного производства: потери, непостоянство, отсутствие гибкости. Можно выделить три основных стандарта:

В рамках системы 5С мы рассматриваем создание стандартов рабочих мест: все должно находиться на своих местах, так сказать, под рукой. Мы уже сделали стандарты рабочих мест на участке подготовки производства и на смесителях фасонно-заливочного комплекса. На рис. 8 приведен пример стандарта рабочего места смесителя Wöhr.

Рис. 8. Стандарт рабочего места смесителя Wöhr

В настоящий момент мы формируем критерии и описываем стандарты рабочих мест на модельном участке.

Что касается «Стандартов обслуживания оборудования» и «Стандартов технологических операций», то мы их создаем в рамках ПС и об этом расскажем позже.

Нужно отметить, что разделение, в каких проектах мы создаем стандарты, условное, и это одна из причин создания концепции комплексного проекта ПС, но сейчас в нашем виртуальном туре мы придерживаемся хронологии нашей истории.

Основные рекомендации при составлении стандартов следующие.

А. В. Шатова:

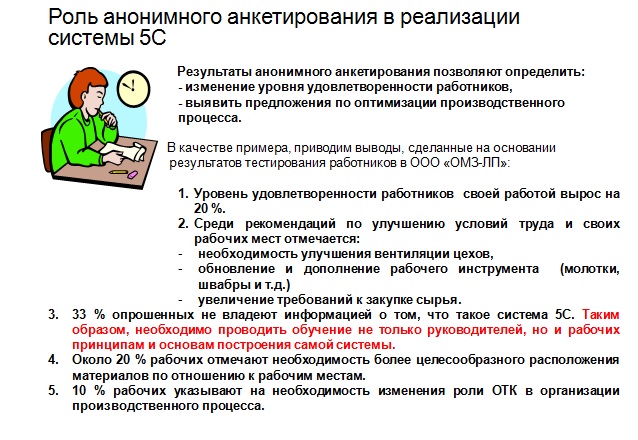

– Для оценки эффективности и определения популярности реализации системы 5С в конце 2012 года, т.е. через год после начала реализации, было проведено анонимное анкетирование работников по 5С.

По результатам опроса (рис. 9) было приятно увидеть, что уровень удовлетворенности работников своей работой вырос на 20%. Однако, несмотря на то что к моменту анкетирования проект 5С внедрялся уже год и практически все опрошенные были вовлечены в его реализацию, около 33% отметили, что не знают, что такое система 5С. Этот результат можно интерпретировать как скрытое сопротивление и недостаток информации. После обсуждения мы пришли к выводу, что нужно создать специальный курс обучения инструментам бережливого производства для всех целевых аудиторий ОМЗ-ЛП. Следует отметить, что обучение можно использовать и для донесения информации о совместно полученном результате, что, в целом, позитивно для мотивации работников.

Рис. 9. Результаты анкетирования по 5С, ноябрь 2012 г.

И. И. Абрамов:

– Курс обучения «Основы бережливого производства» был создан и проводится своими силами.

В процессе обучения рассматривались такие темы, как «Введение в бережливое производство», «5С», «Приоритизация проектов», «Быстрая переналадка», «Обратная связь и наставничество», «Стандартизация», «Общая эффективность оборудования», «Управление конфликтами», «Методы решения проблем», «Управление временем». Структура обучения состояла из четырех модулей, включающих материалы по вышеуказанным темам. Также предусматривалось время для выполнения и обсуждения домашних заданий.

Программа обучения включала в себя теоретический материал, конкретные практические задания на выбранном производственном участке и подготовку практических рекомендаций по улучшениям. Обучение сопровождалось демонстрацией примеров по внедрению инструментов бережливого производства, просмотром видеоматериалов, наглядно иллюстрирующих применимость инструментов, и проведением групповых работ участников. После каждого тренинга слушателям выдавались анкеты обратной связи для оценки усвоенного материала и пожеланий для будущих занятий.

Учащимся предлагалось выполнить домашние задания: выявить основные типы потерь и предложить методы их устранения или сокращения, проанализировать одну из производственных операций и разработать оптимальный вариант ее выполнения, подготовить проект стандарта выбранной операции. Домашние задания выполнялись исключительно на примерах своих рабочих мест.

Работники продемонстрировали высокий уровень участия в решении поставленных задач. Все выполненные домашние задания были направлены на снижение затрат на материалы, оптимизацию времени работы и обслуживания оборудования или использования других производственных ресурсов. Следует отметить, что все домашние задания участников обсуждали в рабочих группах в ходе обучения и давали рекомендации по их улучшению.

Затем проводилась защита предложений и проектов работников перед комиссией в составе первых руководителей предприятия. Рациональные и экономически обоснованные предложения внедряются на практике.

И. И. Матюшев:

– В ОМЗ-ЛП запланированы и выполняются мероприятия для контроля и поддержания системы 5С. В какой-то мере, контроль и информирование уже вошли в текущую работу и здесь перечислены основные мероприятия:

Эти основные мероприятия позволяют контролировать и поддерживать систему 5С, а также развивать ее.

И. И. Абрамов:

– Проект «Анализ и устранение потерь» (АиУП) мы специально не проводили. В ходе обучения, а именно после темы «Введение в бережливое производство», в которой также раскрываем суть 8 типов потерь, мы выдавали домашнее задание (рис. 10), в котором просили указать потери на своем рабочем месте и предложить мероприятия по их устранению. Таким образом, мы формируем список потерь и предложений по их устранению.

Рис. 10. Бланк домашнего задания по выявлению 8 типов потерь на рабочем месте

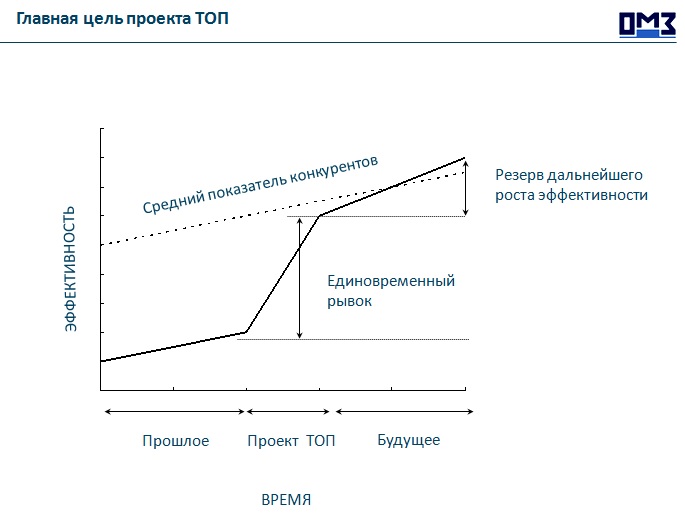

После анализа затрат на выплавку стали в электросталеплавильном цехе (бюджет электросталеплавильного цеха самый большой по сумме в структуре затрат ОМЗ-ЛП) был принят к внедрению проект ТОП. Проект ТОП создает эффективный механизм, позволяющий поддерживать преимущество по затратам над конкурентами (рис. 11).

Рис. 11. Главная цель проекта ТОП

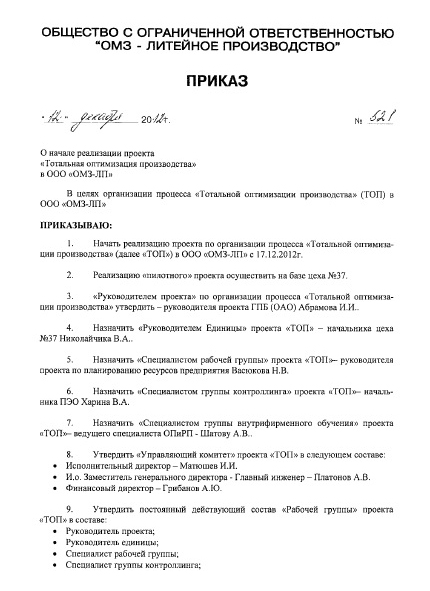

Для реализации проекта ТОП была создана рабочая группа, в которую вошли руководители и сотрудники электросталеплавильного цеха, планово-экономического отдела и службы персонала предприятия. Также был сформирован управляющий комитет проекта, состоящий из руководителей предприятия (рис. 12).Управляющий комитет рассматривал результаты проекта, в том числе промежуточные, и содействовал его реализации.

Рис. 12. Приказ о начале проекта ТОП в электросталеплавильном цехе №37 ОМЗ-ЛП

Основной принцип проекта заключается в ориентированности на знания и способности работников, осведомленных о проблемах и потерях на своем рабочем месте. Важно услышать мнение каждого работника, а работнику дать возможность принять участие в развитии своего предприятия. В ходе реализации проекта ТОП рассматриваются и анализируются не только новые, но и действующие в настоящий момент или по какой-то причине «забытые» предложения.

Проект состоит из трех основных этапов. На первом этапе создается рабочая группа и проводится ее обучение методике проекта. Эта группа формирует детальный бюджет подразделения, определяет достижимую цель по сокращению производственных затрат, собирает данные по качеству и сервису. Например, после анализа показателей качества в электросталеплавильном цехе было принято решение о разработке стандарта футеровки и сушки ковшей (рис. 13). На рис. 13 приведен только фрагмент этого стандарта – диаграмма Ганта, но мы также делаем в стандартах описание операций, указываем опыт и что делать при отклонениях.

Рис. 13. Стандарт футеровки и сушки ковшей

Тщательному и своевременному выполнению всех операций по подготовке оборудования и оснастки и соблюдению технологии разливки уделяли особое внимание, поскольку это в значительной степени предопределяет качество отливки.

Второй этап охватывает разработку предложений по сокращению производственных затрат, оценку их технической и экономической эффективности, определение рисков, связанных с внедрением, и обучение работников подразделения. Перспективные предложения работников выносятся на рассмотрение и утверждение управляющему комитету.

В феврале-марте прошлого года было проведено обучение инструментам бережливого производства работников электросталеплавильного цеха (производственные мастера, сталевары, подручные сталеваров, разливщики стали и др.). Программа обучения была той же самой, мы про нее уже рассказали, но в процесс обучения был внесен важный элемент: обсуждение показателей работы цеха за 2012 год. Участники высказывали свое мнение о значениях показателей, причинах отклонений, производственных процессах и возможностях их улучшения. Все идеи фиксировали, рассматривали и детально анализировали с точки зрения технической и экономической целесообразности. Наиболее эффективные предложения были направлены на реализацию.

Результаты обучения показали, что большинство работников имеют четкое представление о том, какие усовершенствования необходимо сделать на своем рабочем месте. Таким образом, можно говорить об огромном творческом ресурсе, который может способствовать повышению производственной эффективности. В процессе проведения обучения прошла подготовка дополнительных внутренних тренеров ОМЗ-ЛП, поскольку при внедрении любого проекта вопрос преемственности и взаимозаменяемости сотрудников имеет большое значение.

На третьем этапе проекта разрабатываются детальные планы внедрения наиболее эффективных предложений, согласовываются с соответствующими службами и исполнителями, и затем мы приступаем к непосредственному внедрению в производство. Кроме того, разрабатывается механизм контроля реализации предложений и достижения фактического экономического эффекта.

В ходе анализа и обсуждения показателей работы цеха за 2012 год, проведения «мозговых штурмов» и выполнения домашних заданий было сформулировано 65 предложений, касающихся оптимизации производственного процесса. Все выдвинутые предложения обсуждались и прорабатывались руководством цеха, а также техническими и экономическими службами предприятия. После детального изучения предложений управляющий комитет проекта ТОП принял решение о реализации 42 предложений с общим экономическим эффектом более 39 млн руб. После получения положительной экспертной оценки, предложенные идеи сразу же внедрялись в производство.

И. И. Матюшев:

– Большинство работников отдали работе на предприятии большую часть своей жизни, их опыт и знания очень важны, поэтому руководство рассматривает все поступающие от них предложения. Успешный опыт реализации проекта позволяет снизить себестоимость и в дальнейшем стать основой для совершенствования производства. Коллектив всегда работал над вопросами улучшения производственных процессов и снижения себестоимости, поэтому дополнительные знания, обучение и методика проекта воспринимаются персоналом положительно. Сотрудники позитивно воспринимают возможность высказать свои идеи и соображения по улучшению работы цеха и ознакомиться с инструментами бережливого производства.

По результатам внедрения системы 5С, «Анализ и устранение потерь» и пилотного проекта ТОП, руководство ОМЗ-ЛП приступило к реализации комплексного проекта Производственная система, о котором мы расскажем вам во второй части нашего тура.

В завершение первой части нашего тура следует отметить, что все названные проекты, направленные на повышение качества, совершенствование процессов, оптимизацию затрат, мы делаем вместе с нашими людьми (рис. 14, 15, 16, 17, 18).

Рис. 14. Бригада фасонно – заливочного комплекса: Сергеев С.М., Горелов Н.П., (бригадир), Дресвянин А.Д.

Рис. 15. Куприненков А.В., сварщик участка подготовки производства за работой

Рис. 16. Бригада участка подготовки производства: Амедова Ю.А., Логинова Л.А., Сёмина С.Б.

Рис. 17. Бригада модельного участка: Ахматов Ш.Г., Иванов Ю.А. (бригадир), Ноев В.Э.

Рис. 18. Типушкин Р.Р., ученик модельщика