Аналитический обзор

Кононова В.Ю., к.э.н., Институт комплексных стратегических исследований, Высшая школа бизнеса МГУ им. М.В.Ломоносова

Повышение открытости российской экономики и усиление международной конкуренции обостряет проблему поиска источников повышения эффективности и конкурентоспособности российских промышленных предприятий. Факторы, оказывающие влияние на эффективность и конкурентоспособность предприятий, можно разделить на три группы: факторы макроэкономической и институциональной среды, факторы ресурсного обеспечения и факторы производственного управления, связанные с применением специфических принципов и подходов к организации производства.

Макроэкономические и институциональные факторы являются необходимыми, но не достаточными для обеспечения условий для повышения конкурентоспособности. Эта группа факторов включает меры государственного регулирования, направленные на обеспечение макроэкономической стабильности, совершенствование инвестиционного климата и снижение административных барьеров, и на настоящий момент достаточно подробно изучена.

Факторы ресурсного обеспечения традиционно оказывают влияние на рост производительности труда, повышения качества и развития способности к созданию и внедрению инноваций. Эти изменения обычно связываются с ростом инвестиций в оборудование, расходов на НИОКР и наймом более квалифицированного персонала. Ускорение роста за счет этих факторов ограничено тем, что возможности развития получает ограниченный круг уже успешных предприятий, обладающих достаточными инвестиционными ресурсами.

Роль факторов производственного управления, связанных с применением специфических принципов и подходов к организации производства, является недостаточно изученной в российских условиях. В международной практике существует точка зрения, что различия в эффективности предприятий, находящихся в сопоставимых условиях по предыдущим группам факторов, в значительной степени объясняются использованием специфических управленческих методик, связанных с построением производственных систем. Возможность изучения данных методов осложняется тем, что они в большинстве случаев являются ситуационными и в связи с этим требуют специальных методов оценки и систематизации. В связи с этим целью настоящего исследования является изучение распространенности современных методов организации производства на российских предприятиях, оценка эффективности проводимых преобразований и выявление возможных направлений государственной политики по их стимулированию.

Производственная система (ПС) промышленного предприятия – это способ организации производства на уровне цеха, включая закупки сырья и материалов, операции рабочих, расстановку и обслуживание оборудования, управление качеством, разработку новых продуктов и т.д. Основные компоненты производственной системы могут быть упрощенно представлены следующим образом (Рисунок 1).

Рисунок 1. Основные компоненты производственной системы предприятия

Производственная система предприятия охватывает все стадии его производственной и сбытовой деятельности, начиная от поступления сырья и материалов и заканчивая отправкой готовой продукции клиентам. Таким образом, от эффективности производственной системы зависит качество продукции, издержки производства и, в конечном счете, конкурентоспособность предприятия.

Эффективность производственной системы определяется тем, насколько рационально используются имеющиеся на предприятии ресурсы (труд, капитал, сырье и материалы и др.), с учетом производственной специфики предприятия и особенностей его внешнего окружения. Основные показатели, позволяющие дать обоснованную оценку эффективности существующей производственной системы по сравнению с предприятиями-аналогами и указать направления совершенствования ПС предприятия, представлены ниже (Таблица 1).

Таблица 1. Индикаторы эффективности производственной системы

|

Компоненты ПС |

Индикаторы эффективности ПС |

|

Управление закупками |

|

|

Операции рабочих |

|

|

Обслуживание оборудования |

|

|

Управление материальными потоками |

|

|

Управление качеством |

|

Мировой опыт по совершенствованию производственных систем достаточно разнообразен и состоит из управленческих методик, улучшающих организацию отдельных производственных процессов путем исключения «лишних» затрат из производства и использования других некапиталоемких способов повышения производительности. Основой большинства таких методик является японский опыт организации производства[1]. Привлекательность этого опыта связана с положительным примером японских компаний, являющихся мировыми лидерами по показателям качества продукции, производительности труда, оптимизации запасов и затрат.

Систематизация японского опыта организации производства позволяет выделить основные управленческие методики, используемые в Японии для построения эффективных производственных систем (Таблица 2). Эти же методики, многие из которых уже получили англоязычные названия, применяются для модернизации производственных систем предприятий в западных странах. Привлекательность этих методик связана не только с возможностями увеличения производительности и повышения качества, но и применимостью в условиях жесткого бюджетного ограничения. Для применения этих методик не требуется существенных капитальных затрат даже при использовании в традиционно капиталоемких производствах.

Таблица 2. Современные методы организации производства на основе японского опыта

|

Компоненты ПС |

Современные методы организации |

|

Управление закупками |

|

|

Операции рабочих |

|

|

Обслуживание оборудования |

|

|

Управление материальными потоками |

|

|

Управление качеством |

Сейчас высокий потенциал управленческих новаций на основе японского опыта продемонстрирован не только японскими, но и ведущими европейскими и американскими предприятиями. В последние годы происходит увеличение количества предприятий, модернизирующих свои производственные системы с учетом японского опыта.

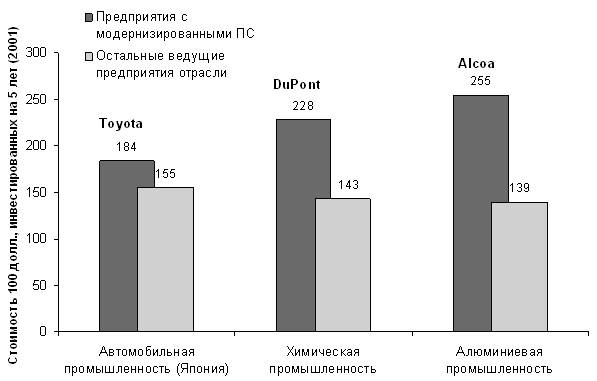

Практика таких внедрений охватывает не только предприятия автомобильной промышленности, но и предприятия других отраслей экономики – авиастроения, металлургии, производителей бытовой техники, сервисно-сбытовые организации и др. В их числе – крупнейшие предприятия автомобильной промышленности (DaimlerChrysler, Ford, General Motors), производители автокомпонентов (Valeo, Autoliv), предприятия металлургии (Alcoa), химической промышленности (DuPont). Большинство предприятий, проводивших модернизацию своих производственных систем, демонстрируют высокую рентабельность инвестиций, превосходя средний уровень отдачи от инвестиций в своих отраслях (Рисунок 2).

Рисунок 2. Рентабельность инвестиций в ведущих компаниях автомобильной, химической и алюминиевой промышленности США и Японии

Источник: Вестник McKinsey, 2005, №1, стр. 74.

Отчеты консалтинговых агентств и результаты аналитических исследований позволяют заключить, что у большинства предприятий, модернизировавших свои производственные системы, повышалось качество продукции, росла производительность факторов производства, сокращалась длительность производственного цикла. Ряд компаний, внедривших японский опыт организации производства, стали неоднократными лауреатами престижных премий для промышленных предприятий[2], таких как Shingo Prize for Excellence in Manufacturing, получившая неофициальное название «Нобелевская премия в производстве», Production Plant of the Year, Global Supplier Award и др.

Вместе с тем, сама по себе модернизация производственной системы не означает, что подобный успех гарантирован. Анализ неудачных попыток модернизации производственных систем показывает, что основными причинами этого могут стать недостаточный учет особенностей рыночной ситуации, в которой находится предприятие, а также особенностей работы поставщиков и финансовых институтов.

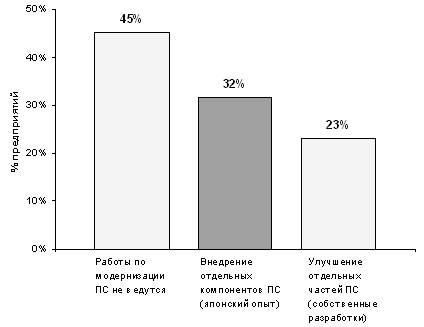

В последние годы интерес российского бизнеса к улучшению организации производства заметно увеличился. Судя по открытым источникам, ряд крупных компаний в течение нескольких лет ведет работу по построению своих производственных систем. О наличии интереса среднего и крупного бизнеса к производственным системам свидетельствуют и результаты опроса руководителей промышленных предприятий[3], проведенного ИКСИ в марте-апреле 2006 г. По результатам опроса, 32% промышленных предприятий внедряет отдельные инструменты, основанные на опыте японских предприятий, а 23% применяют собственные разработки с целью улучшения организации производства (Рисунок 3).

Рисунок 3. Состояние производственных систем на российских предприятиях

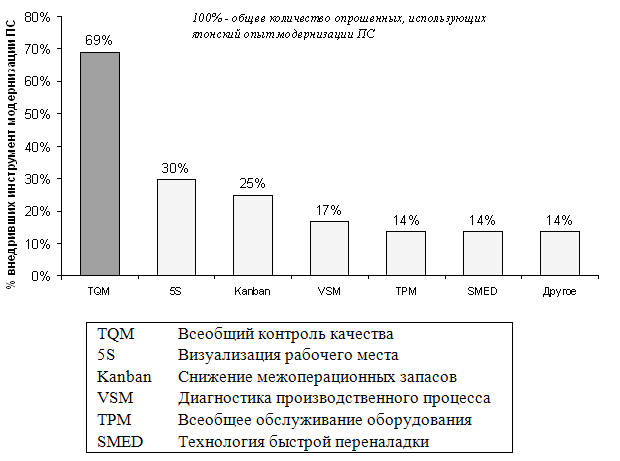

Усилия предприятий, совершенствующих свои производственные системы, направлены главным образом на повышение качества продукции. По результатам опроса, около 70% предприятий, использующих японский опыт организации производства, заявили о применении элементов системы всеобщего управления качеством. Чаще всего такими предприятиями используются всего 1-2 инструмента модернизации производственной системы: управление качеством дополняется визуализацией отдельных рабочих мест или снижением межоперационных запасов (Рисунок 4).

Рисунок 4. Инструменты модернизации ПС на предприятиях

Наиболее высокую активность по модернизации производственных систем проявляют крупные предприятия, относящиеся к отраслям машиностроения или металлургии. Как представляется, это обусловлено возрастающей конкуренцией на внутреннем и международном рынках в этих отраслях.

Вместе с тем, модернизация производственных систем на российских промышленных предприятиях происходит неравномерно и в целом представляет собой все еще нечастое явление в российской бизнес-практике. Согласно опросу, систематическая и последовательная работа по улучшению организации производства ведется только на 5% предприятий, а 45% опрошенных не ставят перед собой задачу улучшения организации производства. Большинство предприятий, занимающихся построением производственных систем, находятся в самом начале пути к повышению производительности и качества до уровня передовых зарубежных компаний. Так, например, в российской автомобильной промышленности сохраняется существенное отставание от зарубежных конкурентов по производительности труда, управлению запасами, вовлеченности персонала в улучшение организации производства (Таблица 3).

Таблица 3. Организация производства в автомобильной промышленности Японии, США и России

|

Показатели организации производства |

Ед. изм. |

Япония |

США |

Россия |

|

Занятость на 1000 собираемых легковых автомобилей |

чел. |

18 |

45 |

190 |

|

Стоимость складских запасов |

% выручки |

Менее 5% |

8-9% |

16% |

|

Рацпредложения на 1 сотрудника в год |

шт. |

25 |

4 |

0,02 |

Источник: Lieberman et al, 1996; Oliver et al, 2002; Росстат, 2006, данные компаний.

Вместе с тем, отдельные российские предприятия автомобильной промышленности и других отраслей достигают сейчас высоких результатов по производительности и качеству за счет улучшения организации производства. Опыт одного из таких предприятий – Ярославского завода дизельной аппаратуры (ОАО ЯЗДА) – был изучен ИКСИ на основе углубленных интервью с профильными специалистами на предприятии, а также анализа архивной производственной и финансово-экономической документации.

ОАО ЯЗДА является одним из ведущих производителей топливной аппаратуры в России. Основные потребители продукции завода – Минский моторный завод (ММЗ), КамАЗ и другие предприятия, производящие дизельные двигатели для грузовых автомобилей, автобусов, тракторов и спецтехники. В 2004 г. в связи с резким ростом спроса на топливную аппаратуру для средне- и крупнотоннажных грузовиков предприятие столкнулось с необходимостью повышения производительности, которое обеспечило бы 20%-ный рост выпуска. Одновременно с этим, важнейшей задачей предприятия было снижение себестоимости продукции, поскольку в условиях жесткой конкуренции с импортом производство отдельных видов продукции завода при сложившихся ценах было нерентабельным.

Специфика поставленных задач, а также приверженность руководства завода улучшениям в организации производства, определили модернизацию производственной системы как основное средство достижения роста выпуска и снижения себестоимости. Для консультационной поддержки во время модернизации производственной системы на ОАО ЯЗДА была привлечена международная консалтинговая компания «Kaizen Institute».

Задача построения современной производственной системы требовала определенных организационных изменений на предприятии и обучения персонала новым методам работы. В апреле 2004 г. на ОАО ЯЗДА было создано новое подразделение – Дирекция по организации производственной системы (ДОПС). Первоначально подразделение состояло из 6 человек, а впоследствии, по мере распространения изменений, численность сотрудников подразделения увеличилась до 23 человек. Основными задачами подразделения являлись подготовка менеджеров, способных возглавить мероприятия по улучшению организации производства, обучение персонала (начальников цехов, мастеров, операторов) новым методам работы, а также непосредственное проведение основного проекта – модернизации сборочных линий, обеспечивающих выпуск продукции для основных потребителей, ММЗ и КамАЗа. В организационной структуре предприятия ДОПС находится на уровне выше остальных подразделений и подчиняется непосредственно генеральному директору. Такое положение обеспечивает ДОПС необходимые полномочия по проведению преобразований и требует согласования своих действий только с генеральным директором.

Преобразования в производственной системе предприятия были начаты с участков, наиболее приближенных к потребителю. Первым мероприятием по улучшению организации производства стала визуализация склада готовой продукции: на складе были выделены зоны хранения продукции по потребителям и по модификациям изделий. В результате этой работы время отгрузки на складе сократилось в 2 раза, а также были высвобождены значительные складские площади.

После этого был проведен основной проект, непосредственно направленный на увеличение объема выпуска: модернизация линии по сборке топливных насосов для Минского моторного завода. Основная идея модернизации заключалась в создании потока единичных изделий, когда от одного рабочего места к другому последовательно передается отдельное изделие, а не партия изделий. Такой метод организации производства позволяет избавиться от скопления запасов незавершенной продукции в процессе сборки, а также позволяет лучше контролировать качество продукции. Кроме того, при создании потока единичных изделий ряд операций, ранее выполнявшихся одним высококвалифицированным оператором на одном рабочем месте, был разделен на последовательность операций, часть из которых была передана другим операторам (в том числе менее квалифицированным).

Изменения в организации производства сопровождались физическим перемещением оборудования, в отдельных случаях – его дополнительной оснасткой. В ходе этих изменений не потребовались ни закупка нового оборудования, ни увеличение числа рабочих. С учетом времени, затраченного на разработку плана организации потока единичных изделий, проведения расчетов, дополнительной оснастки и перестановки оборудования, процесс модернизации сборочной линии занял 4 месяца. После этого в течение следующих 4 месяцев аналогичные преобразования были проведены на линии по сборке топливных насосов для КамАЗа. На обеих сборочных линиях удалось добиться запланированного роста выпуска, а также снижения себестоимости (Таблица 4).

Таблица 4. Результаты модернизации производственной системы на ОАО ЯЗДА (2005 г. по сравнению с уровнем 2003 г.)

|

Показатель |

Сборочная линия 1 * |

Сборочная линия 2 ** |

|

Производительность труда за смену |

+30% |

+17% |

|

Высвобождение производственной площади |

70% |

50% |

|

Длина потока на сборочной линии |

-68% |

- |

|

Стоимость обслуживания единицы оборудования |

-60% |

-70% |

|

Производственная себестоимость продукции |

+17% |

+28% |

|

Средняя заработная плата основных рабочих |

+25% |

|

* линия по сборке топливных насосов ТНВД К-32 (потребитель – ММЗ)

** линия по сборке топливных насосов ТНВД V-образных (потребитель – ОАО КамАЗ)

В дальнейшем модернизация производственной системы предприятия была распространена на производственные участки, обеспечивавшие производство основных комплектующих для сборочных линий. Одновременно с выстраиванием потока единичных изделий осуществлялась визуализация рабочих мест, заключающаяся в устранении всего лишнего с рабочего места, эргономичном размещении необходимых инструментов и деталей, наглядной организации рабочего места в плане размещения необходимых предметов и стандартов проведения рабочих операций. Результатом этого становится повышение производительности труда. В конечном счете в связи с повышением качества продукции и снижения сопутствующих затрат, это выражается в увеличении заработной платы рабочих.

Опыт ОАО ЯЗДА показывает, что для успешной модернизации производственной системы чрезвычайно важно позитивное отношение сотрудников предприятия к проводимым изменениям. Наиболее сложной проблемой, с которой столкнулось подразделение ДОПС, была мотивация персонала: для успешных преобразований было необходимо изменить отношение сотрудников предприятия к своей работе. Для решения этой проблемы сотрудники ДОПС выявляли, кто из персонала лояльно относится к изменениям. Таких сотрудников направляли на повышение квалификации по применению инструментов организации производства, повышали в должности, применяли иные формы поощрения. В результате этого, большинство персонала предприятия стало поддерживать проводимые изменения.

В целом, модернизация производственной системы привела к достижению поставленных целей. К 2006 г. в масштабах всего предприятия объем производства продукции в смену был увеличен на 20-25% (при этом по отдельным видам продукции выпуск был удвоен). Рентабельность производства в целом выросла в 2003-2005 гг. с 9% до 19%. Произошло значительное высвобождение производственных площадей и на отдельных производственных участках – высвобождение оборудования. Для достижения этих целей не потребовалось дорогостоящих инвестиций. Затраты на физическое перемещение оборудования и визуализацию рабочих мест полностью окупились в течение месяца. Общие затраты на модернизацию производственной системы, включающие также оплату консалтинговых услуг, по экспертным оценкам, были покрыты за счет продаж, выросших в 2003-2005 гг. с 2,08 млрд. руб. до 3,08 млрд. рублей.

В настоящее время стимулирование модернизации производственных систем только начинает входить в поле деятельности экономической политики государства. На данный момент государственная политика, как на федеральном, так и на региональном уровне, еще не включает меры, непосредственно стимулирующие предприятия к обновлению производственных систем. Вместе с тем, в отдельных российских регионах проводятся региональные программы и конкурсы, нацеленные на повышение конкурентоспособности путем увеличения производительности и повышения качества продукции, в том числе сертификации предприятий по стандартам ISO. Как представляется, участие в таких программах стимулирует предприятия к поиску новых, более эффективных инструментов организации производства.

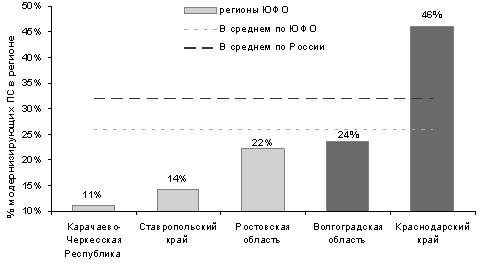

Влияние региональных программ повышения качества и производительности на распространение современных производственных систем можно отчасти продемонстрировать на примере регионов Южного федерального округа (ЮФО). Судя по опросу ИКСИ 2006 г., в среднем по ЮФО склонность предприятий к модернизации производственных систем отстает от среднероссийского уровня. Если в среднем по России модернизацию производственных систем проводят 32% предприятий, то в ЮФО аналогичный показатель составляет 26%. Однако в Краснодарском крае, где в последние годы действует краевая целевая программа «Качество Кубани», количество предприятий, занимающихся модернизацией своих производственных систем, превышает среднероссийский уровень. На втором месте по распространенности современных методов управления производством в Южном ФО находится Волгоградская область, где также действует программа повышения конкурентоспособности предприятий и организаций области. В этих двух регионах-лидерах сосредоточены, согласно опросу, около 50% предприятий ЮФО, занимающихся модернизацией производственных систем (Рисунок 5).

Рисунок 5. Распространенность модернизации ПС в регионах Южного федерального округа

Уточнение влияния региональных программ повышения конкурентоспособности и качества на применение современных методов организации производства связано с проведением отдельных исследований на региональном уровне.

Судя по опросу и интервью с профильными специалистами, сдерживающими факторами для распространения современных производственных систем в России сейчас являются дефицит информации о потенциальном эффекте изменений в организации производства, а также нехватка квалифицированных кадров среднего звена, имеющих знания и навыки построения современных производственных систем. Возможными направлениями решения этих проблем являются развитие обмена опытом между предприятиями, а также подготовка управленческих, инженерных и рабочих кадров в области организации производства. Возможности по реализации такой политики имеются в настоящее время как на федеральном, так и на региональном уровне.

[1] Совокупность управленческих методик по организации производства, применяемых японскими компаниями, известна под различными названиями: Toyota Production System (TPS), Lean Manufacturing и др.

[2] Критериями конкурсного отбора для указанных премий являются качество продукции, себестоимость, уровень используемых технологий, своевременность поставок и т.д.

[3] При проведении опроса ИКСИ использовалась панель промышленных предприятий, сформированная Институтом экономики переходного периода (ИЭПП). Среди респондентов директора предприятий составляют 35%, заместители директоров – 35%, руководители экономических подразделений – 22%. В рамках проводившегося опроса были получены ответы более 700 предприятий различных отраслей и регионов.