Предлагаем Вашему вниманию ответы Сергея Литти, эксперта по развитию производственных систем, на вопросы аудитории портала «Управление производством» в рамках проекта «Задай вопрос эксперту».

Сергей Литти:

- Как вы считаете, как и на каких условиях должна происходить организация кайдзен-деятельности на предприятиях для ее адекватного функционирования? И нужно ли вообще стимулировать работников в этой области?

- Работа с кайдзен-предложениям (самостоятельными творческими инициативами сотрудников, направленными на улучшения в организации) – критически важная область в создании системы непрерывного совершенствования.

Для достижения высоких показателей в области инициативности сотрудников необходимо:

Такой подход к организации работы с кайдзен-инициативами создает «самостимулирующую» систему.

Если рассуждать о методах материального стимулирования, то, все должны понимать, что денежные мотиваторы имеют ограниченную силу и продолжительность влияния. Во многих компаниях денежным образом такая работа не стимулируется. Я понимаю, что в России материальные аспекты мотивации играют очень большую роль, они понятны и принимаются как сотрудниками, так и руководителями, поэтому невозможно ее игнорировать.

Можно рассмотреть систему денежных стимулов всех, или отдельных групп сотрудников:

|

Группа сотрудников |

Возможные методы материального стимулирования |

|

Инициаторы предложения по улучшениям |

В зависимости от «воронки идей»: При подаче предложения – небольшая сумма, скорее символическая сумма. Часто никак не стимулируется, если предложение дальше не признается необходимой к внедрению. При признание необходимым к внедрению – небольшая фиксированная сумма (примерно 100 до 300 рублей). Часто отсутствует, все вознаграждение зависит от внедрения. После внедрение – можно быть как фиксированная сумма (300-1000 рублей) или определяемая в зависимости от одного или комбинации факторов, например:

В ряде случаев все выплаты осуществляются после признания их необходимыми к внедрению. |

|

Руководители подразделений |

Периодические (месяц, квартал, год) бонусные выплаты. Процент от суммы выплаты за все предложения в подразделении. |

|

Ответственные за работу с инициативами |

Фиксированная надбавка к заработной плате. Процент от суммы выплаты за все предложения в подразделении. Вознаграждение, основанное на «воронке идей». |

|

Сотрудники внедряющие предложения |

Проектное вознаграждение, если предложения внедряются проектными методами. Фиксированная надбавка к заработной плате. Фиксированные суммы. Процент от суммы выплаты за предложение. |

Еще раз повторюсь, что нет никакой необходимости материально стимулировать все указанные группы. Обязательно лишь ответить на вопрос: «Почему указанные группы сотрудников будут поддерживать работу с инициативами или подавать их?», что это будет: деньги или иные стимулы решать команде преобразований.

- Считаете ли Вы наши представления о Производственных системах адекватными решаемым производственным задачам? Узкое понимание термина «производственная система», исключительно в контексте процесса создания материальных объектов, неверно. Любая организация является сложной системой, со множеством элементов и связей. Повышать эффективность лишь производственных процессов, тоже самое, что при конструировании автомобиля развивать лишь двигатель, какое-то время это даст эффект, но неизбежно наступит предел.

В проектах, которые я реализую, под «производственной системой» понимается вся совокупность процессов: производство, продажи, маркетинг, логистика, управление финансами, персоналом, ведение учета, ИТ и т.п. Для сотрудников в «непроизводственных» подразделениях я объясняю, что они так же занимаются производством, производством услуг.

Если рассматривать производственную систему еще более широко (к чему я призываю), то возникает еще один аспект – система ценностей и норм корпоративной культуры. Такой подход является еще более глубоким пониманием, производственная система характеризуется не столько состоянием бизнес-процессов, сколько развитием ее культуры.

И еще вопрос - в чём Вы видите причину нашего тотального отставания от развитых и многих развивающихся стран в эффективности бизнеса? Допускаете ли Вы наличие отличных от других стран внешних и внутренних (внутри предприятий) свойств бизнес-среды и если допускаете, то как это влияет на инструменты эффективного управления?

- Хочу оговориться, что я не являюсь специалистом по международной экономике, и не могу профессионально рассуждать о глобальных процессах, международной конкуренции.

Тезис о тотальности отставания – скорее правда, при этом хочу отметить, что ряд российских предприятий могут продемонстрировать примеры управления мирового класса, например, «Технониколь» (описано к книге «Эффективное производство в России? Да! (ТехноНИКОЛЬ – главная роль. Книга вторая)») или «ТМС-групп» (описано в книге «Развитие производственных систем: стратегия бизнес-прорыва. Кайдзен. Лидерство. Бережливое производство»). Если позволите, я попробую порассуждать, чем отличаются эти компании от «других» (частное мнение). Успешные компании приняли новую философию, которая заключается в том, что изменение в современном мире носят непрерывный характер. И управление изменениями есть ключевая функция руководителя.

В основе их успеха лежат 5 элементов:

О последнем несколько слов. Все успешные компании описывают процессы трансформации как систему, которая отличается логичностью и воспримется сотрудниками. Ниже приведено несколько рисунков с иллюстрацией.

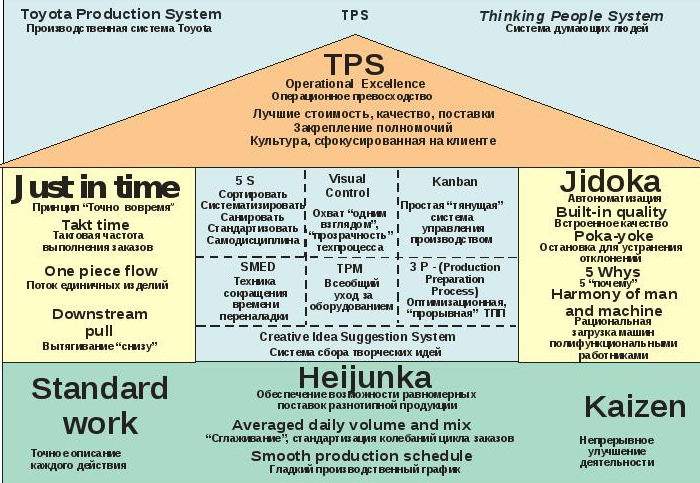

Производственная система Toyota

Производственная система «ТехноНИКОЛЬ»

Система непрерывного улучшения Литти С.

То есть, в основе успеха компаний лежит системный подход, который должен отличаться целостностью, логичностью и быть понятной сотрудникам компании.

- Какие инструменты эффективного управления на производственных предприятиях знаете лично Вы, которые касаются непроизводственных ресурсов (здания, сооружения, коммуникации, технологическое оборудование, персонал, кредитно-денежные ресурсы, интеллектуальные ресурсы и т.д.)?

- На предприятиях, которые я сопровождаю в процессе лин-трансформации, в отношении непроизводственных ресурсов применяются подходы, аналогичные «производственных». Я не вижу различий в решении задач роста эффективности. Последовательность выглядит так:

1. Постановка целей по четырем направлениям:

2. Анализ текущей ситуации и выявление проблем в достижении целей.

3. Выработка прорывных идей.

4. Реализация проектов.

Я не вижу каких-либо ограничений в применении картирования, 5С, визуального управления, TPM, встроенного качества, вытягивания в «непроизводственных сферах». Я 1,5 года проработал совмещая должности директора по орг. развитию и ИТ в крупном промышленном холдинге, и с успехом применял методы непрерывного совершенствования (ТОС, Лин, управление проектами, статистические методы) в этой области. Никаких «специальных» инструментов в «непроизводственных» процессах я не применяю.

- Есть ли модель зрелости компании для Бережливого производства? Если нет, какие бы уровни зрелости компании в развитии ее производственной системы Вы бы предложили? Какие технологии Бережливого производства и степень их интеграции в работу компании соответствуют уровню 1 - начальному, уровню 2 - базовому, уровню 3 - управляемости, уровню 4 - измеряемости, уровню 5 - оптимизации и тиражирования?

- Не берусь дать развернутый ответ на поставленный вопрос. Я знаю как минимум две системы оценки развития производственной системы. Это:

Уверен, что есть и другие методы оценки зрелости производственной системы.

Ключевые идеи оценки по GBM представлены на рисунке ниже, взятого из презентации президента Toyota Engineering Corporation.

Фрагмент презентации президента Toyota Engineering Corporation Тосио Хорикири

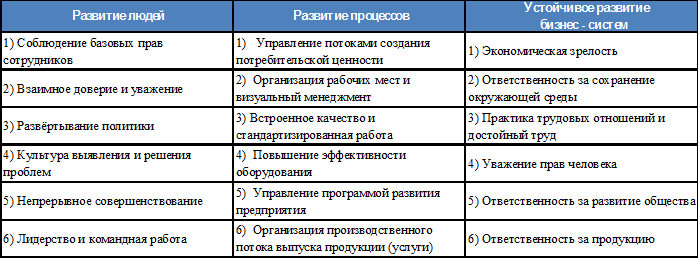

Так как я участвую в разработке методики проведения анализа то, о методе оценки предприятий в рамках конкурса на кубок А.К. Гаствева могу рассказать подробнее. Оценка проводится по большому перечню показателей, которые группируются по областям, указанном на рисунке ниже.

Система оценки предприятий по методы конкурса кубка А.К. Гаствева

Не смотря на то, что оценка по методу конкурса на кубок А.К. Гаствева не дает четкую градацию этапов и уровня РПС, сама оценка дает хорошую основу для аудита и анализа динамики изменения производственной системы.

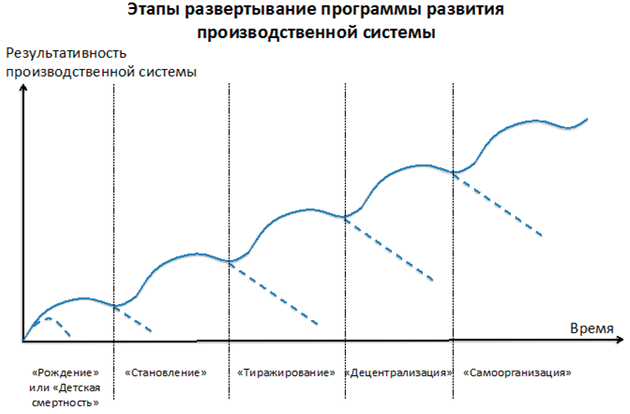

В одной из статей в альманахе «Управление производством» я описал свое понимание этапов и фаз развития системы управления развитием производственной системы. Ключевые идеи представлены на рисунке ниже.

Этапы жизненного цикла развертывания системы управления развитием производственной системы

Не уверен, что есть прямая зависимость между инструментами (технологиями) Бережливого производства и уровнем развития. Уровень определяется, прежде всего, проникновением и устойчивостью «бережливой» культуры в организации, а не перечнем применяемых технологий.

- У каких компаний в нашей стране, с Вашей точки зрения, эффективно построена Производственная Система на уровне Холдинга?

- Я не проводил исследований уровня развития ПС холднигов, отраслевого применения или регионального охвата. Могу выделить следующие компании о которых узнал на различных конференциях, читал о которых и/или посещал:

- Подскажите, пожалуйста, а как должно осуществляться приобретение, генерирование, эксплуатация и накопление знаний для производственной системы?

- Знания о производственной системе в организации:

Знания о производственной системе – ключевая компетентность любой организации.

- Что бы вы, Сергей, порекомендовали тому инициатору улучшений, который не ощущает поддержки сверху? Есть ли способы вовлечения руководителя компании? И если да, то что это за способы?

- Сопротивление изменениям системных лидеров – один из самых сложных вопросов при развертывании масштабных проектов совершенствования. Причины инертности мышления лидеров имеют общую природу с сопротивлением всех других категорий сотрудников.

Можно выделить «особые» проблемы низкой вовлеченности лидеров в процессы развития:

При работе с первой проблемой, можно посоветовать заняться стратегией. К сожалению, при разработке стратегии часто упускают из фокуса вопросы, связанные с операционными совершенствованием. Долгосрочные цели и планы определяются лишь в области рынка и финансов, этого недостаточно. Нужно поработать и над операционной стратегией, поставить цели по четырем ключевым областям развития потока создания ценности:

Если удастся вовлечь системных лидеров в процесс стратегического осмысления вопросов развития процессов, то вероятность их большей заинтересованность в лин-трансформации вырастет.

Стратегическое визионерство – одна их важных ролей лидера в создании системы непрерывного совершенствования, и она не единственная. Часто лидеры «выключаются» при реализации намеченной стратегии операционного совершенствования. Реализация каких ролей критично (кроме визионерства) с точки зрения успешности реформирования? Например:

Как же можно помочь системным лидерам лучше осознать и выполнять свои роли? Как всегда, простых ответов нет, но можно посоветовать:

Я буду категоричен. Истинная трансформация организации возможна лишь благодаря трансформации лидера, если этого не происходит любые попытки развернуть масштабные программы лин-преобразований будут безуспешны.