Опытом внедрения Bogatyr Production System делится Ковтун Ольга, Руководитель проекта Lean Six Sigma ТОО "Богатырь Комир".

Автор: Ковтун Ольга, Руководитель проекта Lean Six Sigma ТОО "Богатырь Комир"

ТОО «Богатырь Комир» является одним из крупнейших горнодобывающих предприятий в мире. Эффективное управление Компанией такого уровня требует аккумуляции усилий во всех бизнес-процессах. Уровень эффективности в данном случае напрямую зависит от правильно выбранной стратегии и поставленных задач. Стратегия, определенная руководством ТОО «Богатырь Комир», как Трансформация Компании для её превращения в мирового лидера в технологии добычи, управлении производством и эффективности, обозначена тремя наиболее актуальными задачами:

В августе 2014 года генеральным директором ТОО «Богатырь Комир» В.К. Щукиным было озвучено решение о внедрении на предприятии Производственной системы (Bogatyr Production System, далее BPS).

На момент принятия решения в Компании были успешно выполнены мероприятия по достижению поставленных задач, а именно:

Этапность проводимых мероприятий была определена отраслевыми особенностями предприятия. В частности, техническое перевооружение, начало которого пришлось на 2008 год, требовалось в связи с моральным и физическим износом парка оборудования. В следующем году была внедрена система подачи предложений по повышению эффективности производства на уровне руководителей структурных подразделений. За 2009-2010гг было подано более 100 предложений, общая экономия по которым составила порядка 13 млрд. тенге. Результат впечатляющий, однако проблема состояла в том, что предложения поступали от руководителей, тогда как основная масса проблем лежит на уровне процесса, т.е. в пределах видимости рядовых сотрудников.

Т.о. в 2011 году возникла необходимость вовлечения в процесс повышения эффективности исполнителей производственных операций. Так называемые непрерывные улучшения (далее НУ) непосредственно на рабочем месте. Параллельно началось внедрение сразу двух систем: мировой практики Lean Six Sigma (далее LSS) и опыта акционеров Русал Бизнес Системы (далее РБС), основанной на принципах TPS. По определению, обе системы гарантировали нужный нам результат, однако этапы и методы внедрения имели некоторые расхождения. Так, элементы РБС внедрялись под руководством акционеров, которые определили основные этапы развития системы НУ в ТОО «Богатырь Комир» исходя из собственного опыта. Как основные преимущества в данном случае были определены территориальное соседство и ментальное сходство между мировоззрением сотрудников. Внедрением LSS занимались консультанты международной Компании BMGI. Здесь, в качестве преимущества, рассматривался значительный опыт внедрения в Компаниях мирового уровня, отличающихся друг от друга как территориально, так и спецификой производства.

Руководство ТОО «Богатырь Комир» приняло решение о параллельном внедрении обеих программ. Как основные инструменты оптимизации процессов в программе LSS был принят проект DMAIC (ОИАСК), в РБС – проект А3 и Кайзен. Если структурировать их по степени сложности разработки, которая напрямую зависит от серьезности поставленной задачи, то в системе эти инструменты будут выглядеть следующим образом:

Проект DMAICПрименяется при решении производственных проблем высокой сложности, Проблема определяется на уровне руководства структурной единицы/ Компании Требует продолжительной разработки (4-6 месяцев), Требуется командная работа. Необходимо занимать должность ИТР-сотрудника/руководителя/специалиста Требуется прохождение обучения методологии разработки проекта |

Проект А3Применяется при решении производственных проблем средней сложности, Проблема определяется на уровне руководства участка/цеха/отдела Не требует продолжительной разработки (1-2 месяца), Требуется командная работа. Необходимо занимать должность ИТР-сотрудника/руководителя/специалиста Не требуется прохождение обучения методологии разработки проекта |

КайзенПрименяется при решении незначительных производственных проблем, Проблема определяется непосредственным исполнителем Не требует продолжительной разработки (несколько дней), Может быть реализован силами 1 работника Может быть разработан любым сотрудником Компании Не требуется прохождение обучения методологии разработки проекта |

Т.о., мы получили инструменты контроля процессов на различных уровнях путем вовлечения в систему НУ работников различных категорий. Как видно, самым сложным в данной системе является проект формата DMAIC. И если для разработки проектов А3 и подачи Кайзен-предложений не требуется специальной подготовки работника, то для реализации проекта DMAIC необходимо обучение методологии ведения проекта. В ТОО «Богатырь Комир» обучение проходило по схеме, предложенной консультантами внедрения программы, и заключалось в ежегодном обучении группы (20-30 сотрудников) на уровень Зеленый пояс, затем дополнительное обучение наиболее перспективных сотрудников (8-10) до уровня Черный пояс. При этом, учитывая организационную структуру предприятия и наличие множества разнообразных процессов, в первый год в процессе обучения было задействовано максимально возможное количество структурных единиц, как производственных, так и непроизводственных. На практике мы убедились, что посредством проектов DMAIC можно решить и проблемы, связанные с увеличением производительности экскаватора, сокращением задействованного автотранспорта, и проблемы, возникающие в бухгалтерии (сокращение ошибок в отчетах, сокращение времени на подготовку отчетов). Единственным отличием в разработке проектов, направленных на исключение «узких мест» в непроизводственной сфере, как показала практика, стал экономический эффект от их реализации, который зачастую гораздо ниже эффекта от производственных проектов и гораздо сложнее просчитывается.

В первый же год внедрения программы LSS была сформирована группа проекта LSS, в состав которой вошли 5 Черных поясов, которые были закреплены по структурным единицам. Основной задачей группы проекта определен контроль развития программы, путем мониторинга проектов Зеленых и Черных поясов. Т.о. взаимодействия между поясами структурных единиц, спонсорами (руководителями структурных единиц) приобрели системный характер:

Помимо этого, Черный пояс – куратор оказывает содействие при отборе кандидатов на обучение. Оценка выделенных Черных поясов по итогам трехлетней деятельности показала, что уровень сотрудников позволяет нам перейти на следующую ступень, а именно подготовить Мастеров Черных Поясов и проводить обучение по программе LSS собственными силами. При этом, Компания имеет возможность проводить обучения по мере необходимости и в нужном количестве.

При подведении итогов за 2011-2013г была выявлена закономерность: чем больше в проектной команде сотрудников, участвовавших в 2х и более проектах, тем меньше сбоев при разработке проекта. В связи с чем, было принято решение об обязательном обучении потенциальных участников проектных команд (начальники участков, цехов, комплексов и т.д, экономисты) на уровень Желтый пояс.

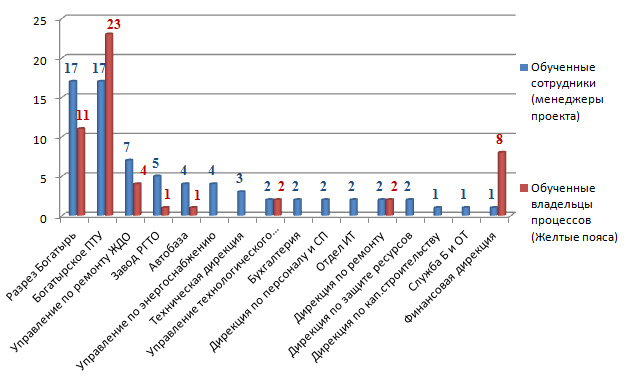

За 4 года в Компании было обучено более 130 сотрудников. Из них:

При этом:

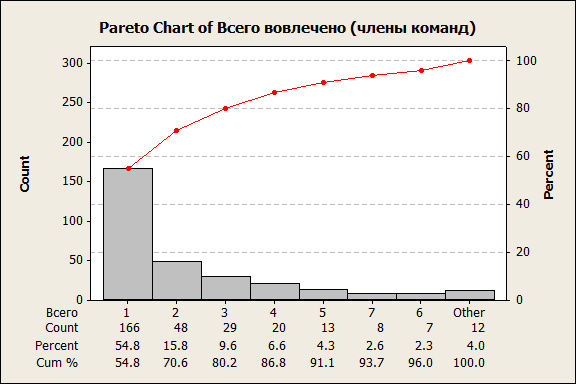

Учитывая, что разработка проектов формата DMAIC требует командной работы, и в среднем команда 1 проекта состоит из 3-6 человек, за 4 года общая вовлеченность в программу составила около 400 сотрудников. При этом, более 300 участвовали(-уют) в проектах DMAIC как члены команды.

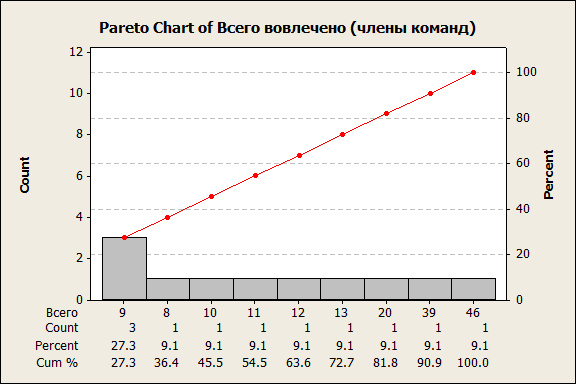

Как видно из графика, участие в программе носит скорее регулярный, чем разовый характер. При том, что ежегодно в разработке находится в среднем 60 проектов, основная масса вовлеченных сотрудников задействована в проектах систематически (2-7 проектов). Также в Компании определилась группа лидеров по участию в проектах LSS (от 9 проектов и более). Согласно проведенному анализу, это экономисты проектных команд, владельцы процессов, а также выделенные Черные пояса.

Как показывает практика, уровень компетентности вовлеченных владельцев процесса и экономистов в проект DMAIC напрямую влияет на успех проекта, а в постпроектную фазу – на стабильность процесса «после». Если при первом участии в проекте LSS сотрудник знакомится с основными принципами и инструментами, то во 2-м, 3-м и далее проектах данные навыки становятся системными и от «разового» поручения переходят в разряд обязательных (на уровне должностных) обязанностей. При этом, общий уровень вовлеченности в программу составил 25% от числа ИТР и 6% от общей численности персонала Компании.

Т.о., на момент начала внедрения BPS, Компания имела потенциал в виде специалистов различных уровней, которые могут:

Определенный уровень обученных менеджеров проекта позволил максимально задействовать их в развертывании, а затем и на этапах внедрения Производственной системы Компании. Эти сотрудники были включены в состав проектных/модельных групп в рамках структурных единиц. В их задачи определено формирование перечня существующих в Компании процессов, их описание и картирование. Обученные Мастера Черных поясов вошли в состав консультативной группы, которая в системе BPS является органом методологической поддержки развития Производственной системы (разработка Положений, инструкций, методических пособий, проведение презентаций на различных уровнях, определение этапов внедрения и т.д.). Т.о., наличие данных ресурсов в ТОО «Богатырь Комир» позволило пройти этап развертывания и начальные этапы внедрения без привлечения сторонних консультантов. А также достигнуть масштабности внедрения (внедрение сразу во всех структурных единицах Компании).

Внедрение PBS – переход на следующий, более высокий уровень развития Компании.

Для построения эффективной Производственной системы необходимо пройти определенные шаги. Среди них немаловажную роль играет внедрение программы LSS, а именно - обучение персонала методологии разработки проектов в формате DMAIC.

Для достижения оптимальных результатов внедрения LSS в Компании обязательно:

Также предпочтительно обучить 5-6 Мастеров Черных поясов.

Достаточно высокий уровень развития программы Lean Six Sigma в Компании очень сильно повлиял на скорость и масштабность внедрения Производственной системы.