Какие инструменты необходимо применить для наиболее эффективной работы предприятия? Об опыте филиала «Балтика-Пикра» рассказывает Илья Панов, руководитель направления ТРМ.

Статья публикуется в рамках Конкурса работ «Управление производством - 2013».

Пивоваренная компания «Балтика» была основана в Санкт-Петербурге в 1990 году. Современное оборудование и применение передовых технологий сделали возможным выпуск продукции высочайшего качества, благодаря чему с 1996 года мы являемся №1 на российском рынке пива.

С 2008 года наша компания является значительной частью Carlsberg Group, и ее региона Восточная Европа, к которому также относятся Азербайджан, Беларусь, Казахстан, Украина и Узбекистан.

На протяжении всего времени мы уделяем особое внимание вопросам качества: на всех наших заводах установлено современное оборудование, внедрены передовые системы менеджмента качества, для производства продукции мы используем только лучшее сырье.

На сегодняшний день наша компания – один из крупнейших производителей товаров народного потребления России. Нам принадлежат 10 пивоваренных заводов в городах России: Санкт-Петербурге, Ярославле, Туле, Воронеже, Ростове-на-Дону, Самаре, Челябинске, Новосибирске, Красноярске и Хабаровске. В 2008 году был приобретен пивоваренный завод в Азербайджане.

Один из основополагающих принципов развития нашей компании – это инновационность. Это относится как к развитию портфеля брендов – внедрение принципиально новых для рынка России продуктов и видов упаковки, так и к применяемым производственным технологиям, логистике, продажам.

Филиал «Балтика-Пикра» – одно из старейших предприятий города Красноярска. Первое упоминание о заводе относится к 1875 году. В состав пивоваренной компании «Балтика» завод вошел 2006 году. На сегодняшний день производственные мощности филиала «Балтика-Пикра» составляют 2,9 млн. гл. пива и 0,5 млн. гл. безалкогольных напитков в год.

|

|

| Рис. 1. Общий вид завода | Рис. 2. Исторический музей завода |

Что необходимо сделать для наиболее эффективной работы подразделения и всего предприятия? Этот вопрос задают себе руководители разного уровня во всем мире. Но готового рецепта нет, а есть только инструменты, целенаправленно и методично применяя которые, организация сможет идти в ногу со временем и быть эффективной. Именно эффективность производственной системы завода и компании в целом поможет занять лидирующие позиции на рынке. Самое главное – это определить цель, выявить ограничения, мешающие достижению цели, применить наиболее эффективные методы и инструменты для снятия данных ограничений.

Какой же инструмент максимально результативен? Чем нужно заниматься в условиях современной реальности? 5С? Стандартизацией? SMED? JIT? Оптимизацией затрат? ТРМ?

Здравый смысл нам подсказал, что применение всех вышеперечисленных инструментов не должно быть разобщенным, их нужно рассматривать как составные части целой системы – нашей Производственной Системы Lean ТРМ, с помощью которой мы сможем реализовать наши цели, поэтапно повысить эффективность работы сначала оборудования, отдельно взятого завода и затем компании в целом.

Первые шаги на пути построения системы ТРМ филиал в Красноярске начал во второй половине 2012 года с цеха розлива. На заводе организована структура управляющего комитета по развитию ТРМ, включившая в себя четыре основных направления – Обучение и развитие (Training & Development), Автономное обслуживание (Autonomous Maintenance), Плановое Обслуживание (Planned Maintenance) Сфокусированные улучшения (Focus Improvement). Изначально команда организовала работу на «пилотной» линии, но для более тщательной отработки всего инструментария системы было принято решение сфокусироваться на «пилотной» машине. В 2013 году команда завода продолжила развитие системы ТРМ в цехе розлива, расширив при этом охват, переходя от машины к машине.

Основными задачами данного направления являются:

Для развития и вовлечения большего числа сотрудников в построение системы на филиале создан календарь обучения по 6 фундаментальным основам LeanTPM, с помощью которого персонал смог изучить инструменты не только в теории, но и на практике.

|

|

|

Рис. 3. Календарь обучения 6 основам LeanTPМ

|

Рис. 4. Практическое занятие по решению проблем |

В 2013 году на филиале в Красноярске обучение основам смогли пройти все сотрудники ключевых подразделений.

В результате командной работы, нацеленной на построение единой системы продуктивного управления производством, разработана матрица взаимодействия колонн ТРМ. Данное решение, помогло команде более четко и правильно понимать задачи каждого направления и сделать процесс коммуникаций между лидерами колонн ТРМ более эффективным.

Рис. 5. Матрица взаимодействия колонн ТРМ

Рис. 6. Процессы обучения

С целью исключения поломок оборудования, по причине «недостаток навыка», создана матрица навыков персонала. Данный инструмент помогает в определении слабых мест персонала, работающего на оборудовании и составлении плана развития по каждому сотруднику подразделения. Следующим шагом по совершенствованию данного инструмента будет внедрение единой формы матрицы по компании и группе в целом.

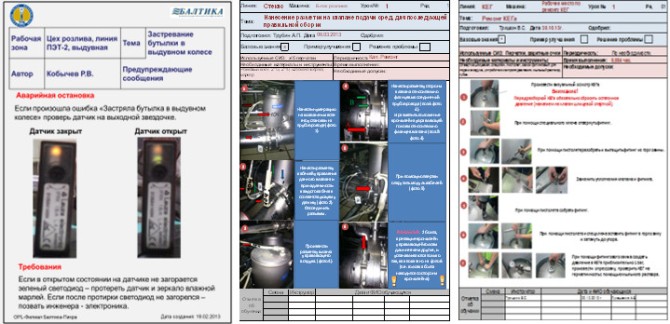

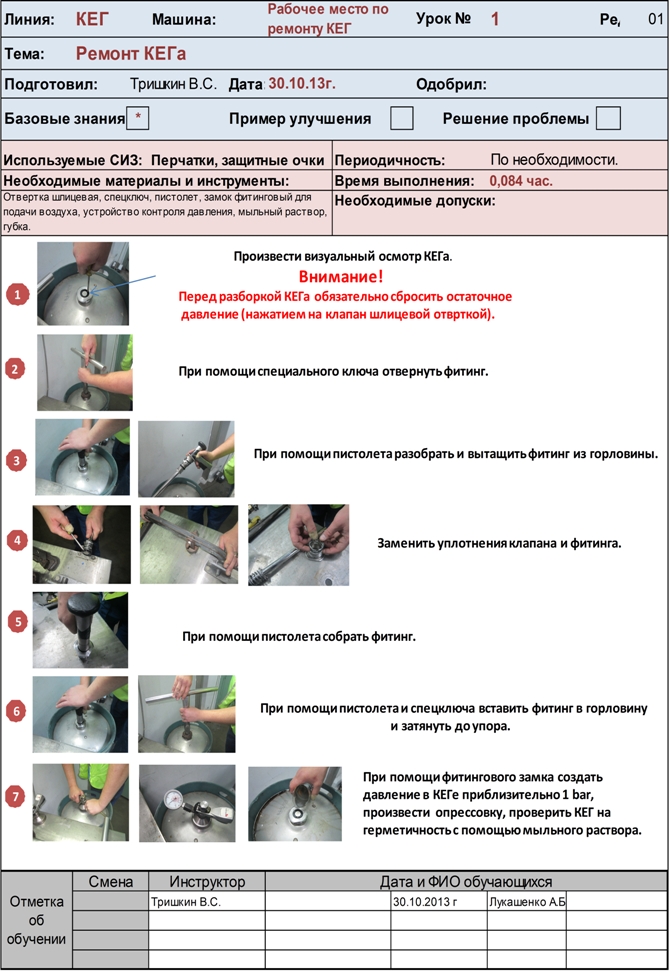

Еще один инструмент системы, который позволил достичь в октябре 2013 в цехе розлива 0 поломок на «пилотной» машине – это точечный урок или урок на одном листе (One Point Lesson). Данный инструмент позволяет наставнику в короткие сроки провести точечное обучение на рабочем месте, не отходя от процесса и оборудования, совмещая теорию и практику.

Рис. 7. Точечные уроки

Через развитие системы обучения, мы получаем возможность более качественно и в полной мере раскрывать потенциал сотрудников завода, создавая эффективную команду по непрерывным улучшениям.

В нашей системе есть составляющая часть, называемая «Автономное Обслуживание» или «самостоятельный уход за оборудованием» (Autonomous Maintenance одно из самых важных направлений ТРМ). Задачей этого направления является восстановление и поддержание работоспособности (эффективности) оборудования в первоначальном состоянии. Почему это важно? Потому что одну из ключевых ролей в эффективной работе всего предприятия играет высокотехнологичное оборудование. Многое зависит от состояния «здоровья» этого оборудования. И не менее ценно то, как мы обслуживаем и эксплуатируем наши автоматы.

Рис. 8. Первоначальная чистка и выявление не соответствий

Исполнение функций по автономному обслуживанию требует от технолога высокой квалификации, заинтересовывает в постоянном развитии, в повышении уровня знаний. В цехе розлива, на рабочих местах созданы карты смазки и ПТО, стандарты по чистке и осмотру оборудования, которые очень качественно и наглядно демонстрирует кто, когда и что должен делать. Благодаря приобретенным знаниям в области обслуживания оборудования техники-технологи цеха розлива участвуют в более сложных ремонтах, например, помогают инженерам-механикам во время капитальных ремонтов. Автономное обслуживание - очень важный элемент системы, помогающий глубже изучать технические аспекты автоматов на линиях и более качественно их эксплуатировать, снижая и предотвращая сбои и аварийные ситуации.

К концу 2013 года команде автономного обслуживания удалось охватить три машины на линии розлива в стеклобутылку, линию кег, один участок подработки зернопродуктов и компрессор в энергослужбе.

Рис. 9. Использование стандартов по чистке, осмотру и смазке

Рис. 10. Стенды автономного обслуживания оборудования

Внедряя автономное обслуживание в цехе розлива в 2013 году, на пилотных машинах удалось сократить количество поломок на 44%, общий коэффициент эффективности использования оборудования ОЕЕ увеличить на 3% по сравнению с аналогичным периодом 2012 года. Стандартизировав процессы чистки, удалось снизить время, затрачиваемое на плановые работы по чистке, инспекции и смазки, с 650 до 525 минут.

Безусловно, без выстраивания системы планового обслуживания оборудования (Planned Maintenance – PM) никакой речи об автономном обслуживании (AM) быть не может. Поэтому эти два направления очень тесно связаны между собой. Для эффективного внедрения АМ, команда РМ определила часть, простейших для инженера, операций, которые технологи могут сами выполнять. Это такие как смазка, осмотр (инспекция), мелкий ремонт. Но это все - таки небольшая часть работы данного направления. Основной задачей, конечно же, является подход к нулевой поломке и внедрение превентивного (предупредительного) обслуживания. Построение планового технического обслуживания или как называют его японцы - Keikaku Hozen, дело не одно месяца и даже года, ведь необходимо пройти 6 этапов выстраивания системы. Активно трансформировать существующую систему команда завода начала в 2013 году и в октябре удалось достичь 0 поломок на «пилотной» машине. На предприятии была создана «карта здоровья» оборудования, куда вносятся все внеплановые работы и поломки по каждому автомату с прикреплением бланка анализа причины проблемы. С 2013 года ввели такие показатели, как MTBF (mean time between failure) – среднее время между поломками и MTTR (Mean Time To Repair) – Среднее время продолжительности ремонта.

Рис. 11. Примеры бланка анализа поломок и «карты здоровья» оборудования

Работа одного из основных направлений LeanTPM – автономного обслуживания, так же поддерживается колонной FI –«Focus Improvements» («Сфокусированные улучшения»). Миссией данного направления является постоянное совершенствование производственной деятельности компании путем выявления потерь, приоретизации задач, фокусирования усилий и методологической помощи в их устранении с целью достижения уровня нулевых потерь. Формирование и поддержка высокой инновационной культуры и культуры непрерывных улучшений.

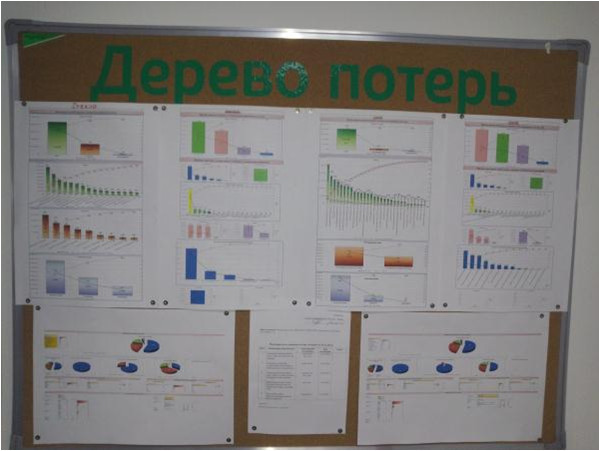

Основными инструментами колонны FI, которые успешно внедрялись в практику на филиале являются:«Дерево потерь», «СУР» - Система управления результативностью, «SMED» - быстрые переналадки, «Кайдзен» – система непрерывных улучшений, «Решение сложных проблем».

Построив «Дерево потерь», команде цеха розлива удалось оценить наиболее масштабные потери и расставить приоритеты в работе по их устранению.

Рис. 12. Пример дерева потерь

Работая с потерями завода, в 2013 году сократили один из максимальных видов потерь на 17%.

Используя инструмент «Быстрые переналадки – SMED» в цехе розлива, так же команда FI работала над снижением плановых потерь. Для примера, время замены, одного из наиболее часто меняющихся форматов, было снижено с 65 до 25 минут. Созданы карты переналадок, стандартные операционные процедуры (СОП), применено цветовое кодирование форматных деталей, позволяющее сокращать время переналадки и исключать неверные действия технологов при замене форматов на автомате.

Рис. 13. Пример графика переналадки

Рис. 14. Пример цветовой кодировки форматных деталей

Рис. 15. Пример карт переналадок и стандартов

С целью совершенствования процессов и развития людей на предприятии необходимо задуматься об управлении этими улучшениями, а также результатами, получаемыми в ходе внедряемых изменений. С этой задачей нам позволяет справляться Система Управления Результативностью – СУР. Этот инструмент помогает бизнесу оценивать, взаимодействовать и улучшать показатели с точки зрения персонала, качества, сервиса, затрат, и имеет важное значение для построения высоко эффективной организации. Эта система позволяет прозрачно коммуницировать и быстро реагировать на отклонения в процессах.

Благодаря этой системе мы своевременно получаем ценную информацию, как с приборной панели автомобиля, не отвлекаясь от дороги. На заводе мы начали ее внедрять в конце 2012 года. Благодаря новому подходу в управлении результативностью нам удалось, как минимум в два раза сократить время проведения оперативных планерок, высвечивать, фиксировать и быстро решать проблемы, возникающие на производстве.

Рис. 16. Пример доски KPI и доски решения проблем

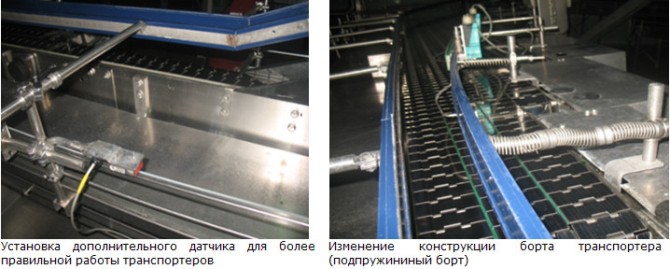

Еще один инструмент, помогающий в производственной деятельности – APS (Advance Problem Solving) решение сложных проблем. Этот метод основан на анализе проблемы с точки зрения 4М (машины, методы, люди, материалы) и выявлении коренной причины возникновения проблемы с использованием подхода «5 почему». Используя этот инструмент, команде завода удалось сократить потери по экстракту и достигнуть исторического минимума по этому показателю. Также, применяя данный метод в цехе розлива, удалось победить проблему падения бутылок и за два месяца после внедренных решений условно вернуть в производство 77 тыс. бутылок пива.

Рис. 17. Доска решения сложных проблем

Рис. 18. Примеры внедренных изменений

Внедрение системы Кайдзен помогло раскрыть потенциал сотрудников и вовлечь персонал в процесс развития культуры непрерывных улучшений. В конце 2012, в дополнение к существующей системе ТИР (Твоя Идея Работает – единая база по улучшениям со своей системой премирования), на заводе запущена система непрерывных улучшений «Кайдзен». Внедрение данной системы предложений помогло нам вовлечь в процесс непрерывных улучшений еще большее количество сотрудников и получить увеличение количества идей от персонала в разы. Примечательно то, что денежное вознаграждение, как во многих компаниях, не предусмотрено, люди подают и внедряют свои улучшения не за материальные блага, а с целью улучшить процесс, рабочее место или оборудование, тем самым внести личный вклад в развитие завода и Компании.

Рис. 19. Пример кайдзенов и динамика по заводу

Внедряя и развивая все эти направления, хочется упомянуть и фундаментальную основу LeanTPM – 5С. Система упорядочивания и стандартизации лежит в основе всех улучшений и внедряемых в компании. На заводе выстроена система оценки развития, поддержания и совершенствования 5С. Внедрен в работу процесс подтверждения результативности (Process Confirmation). Процесс создания требований в виде фотостандартов, для заводчан стал обычным делом. Аудиты производственных подразделений и офисов систематизированы. В каждом подразделении и по заводу в целом выбраны лидеры данного направления. Очень хорошим показателем работоспособности системы служит вовлеченность персонала, не участвующего в производственной деятельности. Это доказывают сотрудники хозяйственного отдела, которые не стали ждать, когда к ним придут и покажут, как эффективно организовывать рабочие места, они сами глядя на коллег из производства взялись за совершенствование своих процессов, тем более что 5С – система упорядочивание и совершенствование, близка им по духу.

Рис. 20. Эволюция слесарных мастерских

Рис. 21. Пример графика подтверждения результативности

Огромный вклад в развитие и построение системы вносит вовлеченность руководства как завода так и Компании в целом.

В 2014 году команда завода планирует наращивать темпы внедрения LeanТРМ и вовлечь в построение Производственной Системы не только ключевые цеха, но и все не менее важные подразделения завода. Следуя высказываниям великого русского полководца Александра Суворова – «Скорость важна, а поспешность вредна».