В производственной системе «АрселорМиттал Темиртау» принципы бережливого производства стали использоваться в то время, когда у нас еще мало кто о них знал. С тех пор у комбината появились новые методологии, принесшие впечатляющие результаты. Об особенностях их применения за круглым столом беседуем с представителями «АрселорМиттал Темиртау» (Республика Казахстан).

Наши гости:

Жак Ив Флош, технический директор

Евгений Хицко, главный специалист по развитию производства группы «Прогресс», Master Change Leader

Виктор Сергушин, специалист по развитию производства

Анна Василенко, специалист по развитию производства

Андрей Шарипов, менеджер группы «Прогресс» по внедрению WCM

Юрий Ванак, менеджер по развитию производства, инструктор WCM

Наталья Нефёдова, специалист по развитию производства, инструктор WCM

Управление производством: Производственная система «АрселорМиттал Темиртау» с использованием принципов бережливого производства начала развиваться еще в начале 2000-х годов. Тогда на вашем комбинате реализовывались различные программы по улучшению производства, к примеру, Continious improvement (Непрерывное совершенствование), применялась методика Total cost ownership (Совокупная Стоимость Владения). А с конца 2009 года на трех производствах была развернута программа по снижению себестоимости готовой продукции «Прогресс».

Господин Жак Ив, как бы Вы представили портрет производственной системы «АрселорМиттал Темиртау» на сегодняшний день?

Жак Ив Флош: АО «Арселор Миттал Темиртау» в своем роде уникальное предприятие: с одной стороны, это интегрированный горно-металлургический комплекс с собственным углем, железной рудой и энергетической базой, с другой – часть крупнейшей международной металлургической компании «АрселорМиттал», мирового лидера сталелитейной промышленности.

Жак Ив Флош: АО «Арселор Миттал Темиртау» в своем роде уникальное предприятие: с одной стороны, это интегрированный горно-металлургический комплекс с собственным углем, железной рудой и энергетической базой, с другой – часть крупнейшей международной металлургической компании «АрселорМиттал», мирового лидера сталелитейной промышленности.

Портрет производственной системы «АрселорМиттал Темиртау» можно было бы описать следующим образом.

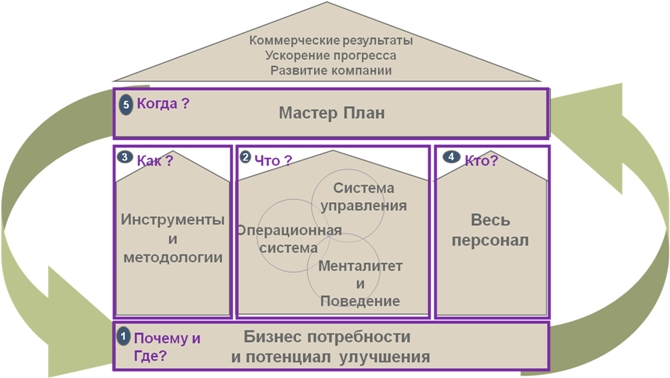

Направление развития определяется глобальным видением и стратегическими потребностями бизнеса (рис. 1 – прим. ред.). Проводимая диагностика всегда направлена на глубокое изучение потенциала улучшений в различных областях. Учитывая то, что «АрселорМиттал» является транснациональной компанией, возможности для внутреннего бенчмаркинга поистине безграничны.

Рис. 1. Структура производственной системы

На основании потребностей бизнеса, с учетом имеющегося потенциала, разрабатывается структурированный мастер-план, реализация которого позволяет обеспечить устойчивое развитие компании в необходимом направлении и достигнуть запланированного экономического эффекта.

Немаловажно, что изменения затрагивают все области производственной деятельности:

Реализация потенциала улучшений производится с применением различных методологий и инструментов с широким вовлечением персонала предприятия, а также линейных менеджеров и специалистов по развитию производства группы «Прогресс».

Основная деятельность сконцентрирована на нескольких направлениях, обеспечивающих наиболее эффективное и динамичное развитие предприятия, начиная от инвестиционных проектов до использования методологий «Прогресс-Академии» и проектов, связанных с непрерывным улучшением.

Это методологии:

Также специалисты по развитию производства – лидеры преобразований – вовлечены в реализацию проектов:

УП: Интересно подробнее узнать о сути методологий «Генерация идей», «FACT – Быстрые преобразования», «Local-Т – Локальные трансформации». Какие мероприятия, работы проводятся при использовании различных инструментов в рамках тех или иных методологий?

Виктор Сергушин: Рассмотрим вкратце основные применяемые методологии.

Виктор Сергушин: Рассмотрим вкратце основные применяемые методологии.

Методология «Генерация Идей» основана на масштабной вовлеченности и максимальной реализации интеллектуального потенциала персонала. В идеале каждый работник цеха должен принять участие в семинаре по генерации идей и поделиться своим мнением, как можно улучшить производственный процесс. Это позволяет получить большое количество идей по улучшениям в рамках подразделения, идентифицировать ключевые направления по улучшениям и создать обширный план действий по внедрению технических мероприятий, позволяющих использовать до 40% существующего потенциала по улучшению.

В процессе проведения волн по данной методологии в различных подразделениях на постоянной основе были созданы локальные группы по непрерывному улучшению, продолжающие работу в области улучшения производства после ухода специалистов основной команды.

Обычно методология используется на начальном этапе развития программы непрерывного улучшения, ее реализация занимает от одного года до двух лет.

Методология «Local-Т» («Локальные трансформации») предназначена для проектирования и осуществления качественного перехода в трех направлениях операционных улучшений (Операционная система, Инфраструктура Управления, Менталитет и Поведение) (рис. 2). Целью является достичь пошагового изменения в деятельности с последующим быстрым непрерывным усовершенствованием определенного участка.

По сути, сама методология создает фундамент для непрерывного улучшения. На этапе диагностики анализируются такие показатели, как ОРЕ (Overall People Efficiency) – общая эффективность персонала, ОЕЕ (Overall Equipment Efficiency) – общая эффективность оборудования, строится карта потоков.

Рис. 2. Методология «Local-Т» («Локальные трансформации»)

Анна Василенко: Разрешите, я продолжу наш разговор о составляющих производственной системы и расскажу о методологии «FACT» (Fast Action Change Team). В переводе аббревиатуры с английского – команда быстрых действий по изменению. Это методология пошаговых изменений, направленная на быстрое решение узких, хорошо известных, проблем и немедленное внедрение принятых решений (рис. 3).

Анна Василенко: Разрешите, я продолжу наш разговор о составляющих производственной системы и расскажу о методологии «FACT» (Fast Action Change Team). В переводе аббревиатуры с английского – команда быстрых действий по изменению. Это методология пошаговых изменений, направленная на быстрое решение узких, хорошо известных, проблем и немедленное внедрение принятых решений (рис. 3).

Методология «FACT» – полезный способ добиться значительного прогресса в кратчайшие сроки в проблемных вопросах. Она ставит целью повысить производительность оборудования и создать основу для дальнейших улучшений. Результатами обычно являются новые стандарты и методы работы, то есть меньше всего рассматриваются какие-то технические аспекты, которые требуют инвестиций, а в большей степени – именно организация работы в цехе и взаимодействие между службами.

Рис. 3. Реализация методологии «FACT»

«Сердце» методологии – семинар команды по быстрым улучшениям. Во время «мозговог штурма» проводится детальный анализ причин возникновения проблем, строится Диаграмма «Исикавы», с использованием метода «5 почему» проводится генерация идей, их приоретизация, определяются основные показатели, по которым будет оцениваться улучшение.

В ходе проведения семинара вырабатываются четкие решения по улучшениям и начинается их незамедлительное внедрение. Также в рамках каждой волны разрабатываются новые стандартные операционные процедуры (СОП) и проводится обучение персонала их применению, производится мониторинг основных показателей.

УП: Удается ли набрать обороты по проекту «Energy Savings – Энергосбережение»?

Евгений Хицко: В настоящее время все больше внимания уделяется энергоэффективности предприятия и в связи с этим набирает обороты запущенный в 2012 году проект «Energy Savings – Энергосбережение». Он направлен на снижение потребления энергоресурсов, внедрение современных технологий для сокращения производственных издержек и рационального использования энергии с использованием лучших практик «АрселорМиттал» в области энергосбережения.

Евгений Хицко: В настоящее время все больше внимания уделяется энергоэффективности предприятия и в связи с этим набирает обороты запущенный в 2012 году проект «Energy Savings – Энергосбережение». Он направлен на снижение потребления энергоресурсов, внедрение современных технологий для сокращения производственных издержек и рационального использования энергии с использованием лучших практик «АрселорМиттал» в области энергосбережения.

В рамках программы также проводится анализ удельного потребления энергоресурсов на основе внутреннего бенчмаркинга с дальнейшей разработкой плана технических мероприятий. Серьезное внимание уделяется улучшению существующей системы сбора данных учета и управления энергоресурсами, обеспечению оперативного реагирования при отклонении показателей от оптимального уровня.

УП: Специалисты созданной у вас для проведения изменений Группы «Прогресс» как-то упоминали о том, что приходилось менять подход к реализации ваших программ в зависимости от ситуации. А можно ли менять элементы методологий?

Евгений Хицко: Ключевые элементы методологий менять не рекомендуется, так как нарушение структурированного подхода, как правило, дает негативный эффект и снижение результата. Однако очень важно правильно подобрать определенную методологию для решения той или иной задачи. Например, при запуске проекта по непрерывным улучшениям первые «пилотные» волны «Генерации идей» для определения имеющегося потенциала были запущены совместно со специалистами «McKinsey» (рис.4). Основным направлением на старте проекта были определение потенциала развития, а также поиск и внедрение высокоэффективных, быстроокупаемых и малозатратных идей для его реализации.

Рис. 4. Программы по непрерывному улучшению

Затем внедряется методология «FACT» для решения ряда известных проблем, решение которых ранее откладывалось по тем или иным причинам. Для создания основ для непрерывного совершенствования и изменения менталитета и поведения персонала применяется методология «Local-T». Также ярким примером своевременного применения подхода является запуск программы «Twinning» в 2011 году в связи с необходимостью максимально реализовать потенциал доменной печи № 2 после реконструкции и возросшей в связи с этим потребностью в агломерате.

УП: Хорошие результаты с экономическим эффектом в 1,88 миллионов долларов в 2012 году вы получили в аглодоменном производстве по проекту «Twinning» в рамках обмена лучшими практиками с заводом «АрселорМиттал Бремен». Расскажите подробнее об этом проекте. Какой опыт бременского завода вам оказался полезен, какие из опробованных практик и в какие сроки вы смогли применить у себя?

Юрий Ванак: «Twinning» – это программа обмена опытом, передовыми технологиями и лучшими техническими решениями между родственными предприятиями ArcelorMittal. В рамках ее реализации руководством компании были выбраны два направления – агломерационное и доменное производства.

Юрий Ванак: «Twinning» – это программа обмена опытом, передовыми технологиями и лучшими техническими решениями между родственными предприятиями ArcelorMittal. В рамках ее реализации руководством компании были выбраны два направления – агломерационное и доменное производства.

В доменном цехе мы были сфокусированы на понижении расхода топлива при эксплуатации доменной печи №2, оборудованной в период реконструкции современными системами контроля технологических параметров, в аглопроизводстве – на повышении удельной производительности агломашин, так как ввод в работу ДП№ 2 повлек за собой увеличение потребности в агломерате.

В аглопроизводстве внедрено пять мероприятий, в основном, малозатратные и быстроокупаемые. Одно из них – установка новых горизонтальных рыхлителей на агломашины, которые позволили нам повысить газопроницаемость нижнего слоя на 1-1,5% и тем самым увеличить удельную производительность агломашин на 3-5%.

Еще несколько мероприятий направлены на снижение прососов – разработана оптимальная конструкция прижимных роликов и установлены уплотнители возле бортов паллет, что позволило снизить бортовые прососы на 5%. Монтаж «гладилки» позволил увеличить равномерность просасывания воздуха через шихту.

В доменном цехе в основном применялся опыт управления распределением шихты на колошнике ДП-2 с использованием лоткового загрузочного устройства. Нашими специалистами были изучены возможные варианты работы лоткового загрузочного устройства в «АрселорМиттал Бремен» и полученный опыт был применен у нас. Также бал изучен и применен опыт работы иностранных коллег по эксплуатации замкнутой системы охлаждения доменной печи и нового оборудования ДП-2.

УП: В 2012 году у вас стартовал проект «World Class Manufacturing» (WCM – Производство мирового класса»). В чем его особенность, в том числе, исходя из специфики вашего комбината? Какое обучение было проведено до запуска проекта? Кого, чему, где и как обучали?

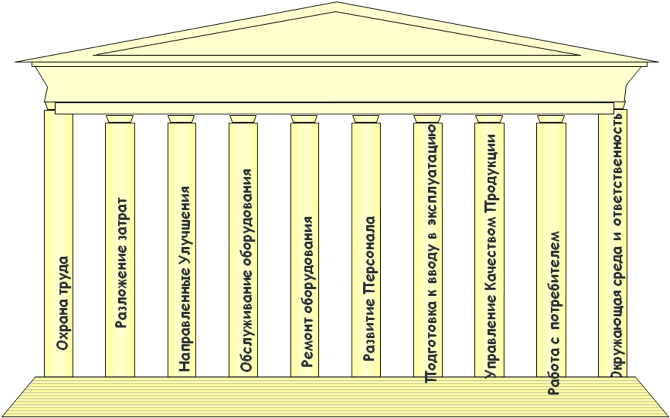

Андрей Шарипов: «WCM» – методология, определяющая наиболее важные потери на производстве с целью их эффективного устранения с помощью внедрения колонн WCM. Данные колонны охватывают практически все сферы деятельности предприятия, среди которых здоровье и охрана труда, оптимизация ремонтов, обслуживание оборудования, развитие и обучение персонала, планирование и подготовка инвестиций в оборудование, улучшение качества продукции, экология и социальная ответственность, а также колонна «Направленное улучшение», которая содержит методы для целенаправленного решения имеющихся проблем (рис. 5).

Андрей Шарипов: «WCM» – методология, определяющая наиболее важные потери на производстве с целью их эффективного устранения с помощью внедрения колонн WCM. Данные колонны охватывают практически все сферы деятельности предприятия, среди которых здоровье и охрана труда, оптимизация ремонтов, обслуживание оборудования, развитие и обучение персонала, планирование и подготовка инвестиций в оборудование, улучшение качества продукции, экология и социальная ответственность, а также колонна «Направленное улучшение», которая содержит методы для целенаправленного решения имеющихся проблем (рис. 5).

Рис. 5. Колонны WCM

Основными концептами «WCM» являются: вовлечение всех служб в организацию, командная работа с вовлечением каждого работника, философия предупреждения коренных причин возникновения потерь, а не устранение их результатов. Данная методология отличается также амбициозными целями, такими как «ноль несчастных случаев», «ноль дефектов», «ноль аварий» во всей системе производства.

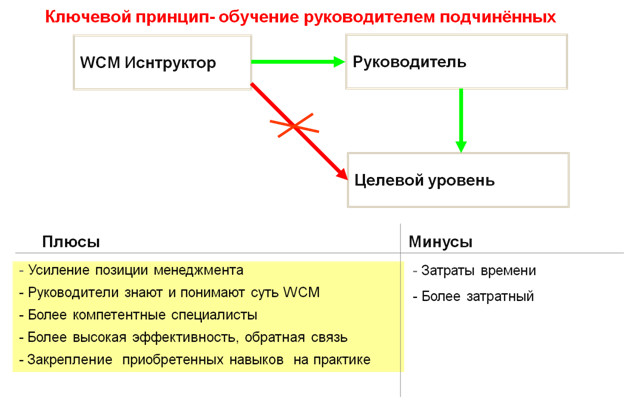

В июне 2012 года обучение методологии «WCM» прошли 20 топ-менеджеров нашего комбината. После этого руководством было принято решение о необходимости внедрения «WCM», разработана политика и определены пилотные участки – Агломерационный цех и Сортопрокатный цех. Обучение шло поэтапно согласно методологии, начиная с высшего руководства, по принципу поэтапного обучения от руководителя к подчиненным (рис. 6).

Рис. 6. Принцип поэтапного обучения от руководителя к подчиненным

Обучение проводилось специалистами из Люксембурга и, кроме теоретических знаний, также включало в себя практические занятия в цехах по автономному обслуживанию оборудования с привлечением высшего руководства предприятия.

На фото: Топ-менеджмент «АрселорМиттал Темиртау» после проведения сессии автономного обслуживания оборудования на аглопроизводстве

УП: Что вам вообще предстоит сделать, чтобы получить статус WCM?

Андрей Шарипов: До уровня «мирового класса» необходимо сначала достичь уровня бронзовой, серебряной, а затем и золотой награды. Присуждение наград происходит на основании результатов аудитов, которые проводятся координаторами по «WCM» из головного офиса.

При присуждении бронзовой награды основной акцент делается на то, насколько правильно применяется методология «WCM» в реальных производственных условиях. Для получения более высоких наград, кроме правильного применения методологии, также учитывается уровень достижения целей по WCM, которые устанавливаются согласно методологии в каждой из областей производственной деятельности. Среди них: безопасность (достижение нулевого травматизма), производительность (повышение эффективности работы оборудования на 15% для уровня мирового класса), себестоимость (снижение затрат на передел продукции на 40%), качество, доставка продукции (доставка продукции точно в срок в 98% случаев), окружающая среда, мотивация персонала.

УП: В составе комбината три департамента: стальной, угольный и железорудный. В какой стадии реализации в каждом из них находится сейчас проект WCM? Что уже сделано по проекту, насколько внедрены колонны, и в чем состоят трудности проекта?

Юрий Ванак: Внедрение WCM на данный момент происходит в стальном департаменте.

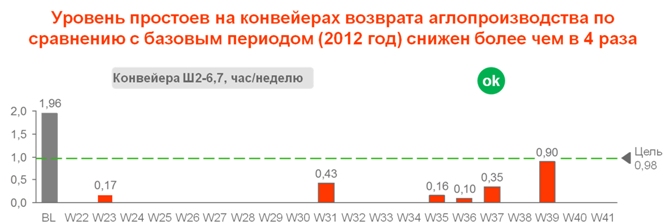

В аглоцехе начато внедрение Автономного обслуживания (очистка оборудования и устранение неисправностей) на конвейерах возврата, трех агломашинах, двух грохотах, результаты показаны на рисунке 8.

Рис. 8. Еженедельный мониторинг простоев конвейеров возврата

Сложности проведения сессий по Автономному обслуживанию связаны с большой протяженностью конвейерного хозяйства, размерами агломашин, охладителей, а также с устранением источников загрязнения (агломерационной пыли).

Также практически завершен проект по развитию персонала, направленный на улучшение навыков технологического персонала в области дозирования шихтовых материалов. Готовится к внедрению проект направленного улучшения качества дробления топлива.

В Сортопрокатном цехе внедряется колонна Автономного обслуживания на наиболее критичном оборудовании (чистовых клетях №14 и №16, ножницах С50 и С41). При внедрении на первоначальном этапе возникали трудности с вовлеченностью персонала и менеджеров среднего звена, в связи с чем было внедрено 3 проекта развития персонала в двух приоритетных областях:

1) развитие ключевых компетенций персонала по настройке и обслуживанию оборудования;

2) повышение общего уровня знаний персонала в областях техники безопасности, методологии «WCM», технологии и ремонта оборудования.

В рамках внедрения колонны Направленного улучшения внедрено 4 проекта, направленных на снижение аварийных простоев стана и увеличение выхода годного, один из которых принес «Ноль аварийных простоев» стана по причине поломки выталкивателя на участке методической печи.

УП: Как известно, WCM включает в себя все аспекты производственного процесса – от обслуживания оборудования до охраны труда. Какие инструменты из предлагаемых WCM вы уже хорошо освоили? Удается ли привести оборудование в первоначальное состояние (ведь это один из принципов методологии WCM) и поддерживать его в таком состоянии? По-вашему, возможно ли достижение показателя «0 поломок»?

Наталья Нефёдова: Первоначальное состояние критичного оборудования должно быть восстановлено в результате окончательного внедрения колонны Автономного Обслуживания. Но уже сейчас, в процессе внедрения, есть не только видимые, но и экономические результаты. Освоены такие инструменты непрерывного улучшения, как «Быстрый Кайдзен», анализ «5 Почему + 2 Как», начинаем осваивать «Кобетсу Кайдзен».

Наталья Нефёдова: Первоначальное состояние критичного оборудования должно быть восстановлено в результате окончательного внедрения колонны Автономного Обслуживания. Но уже сейчас, в процессе внедрения, есть не только видимые, но и экономические результаты. Освоены такие инструменты непрерывного улучшения, как «Быстрый Кайдзен», анализ «5 Почему + 2 Как», начинаем осваивать «Кобетсу Кайдзен».

В сортопрокатном цехе (СПЦ) есть проект, с помощью которого удалось достичь ноля поломок (рис. 9). При использовании инструмента «Быстрый Кайдзен» было разработано 12 мероприятий по устранению аварийных поломок на выталкивателе, таких как: порыв троса, порыв шлангов, утечки воды и масла, что приносило до внедрения до 12 часов простоев в месяц. Сейчас эти простои исключены.

Рис. 9. Результат проекта по Направленному улучшению

УП: Основной акцент при внедрении WCM на предприятиях «АрселорМиттал» приходится на критически важные области с целью оптимизации ресурсов и достижения видимых результатов в кратчайшие сроки. Какие области для вас критически важны, как контролируется применение инструментов и каковы предварительные результаты?

Наталья Нефёдова: Критически важные области и наиболее критичное оборудование определялись перед внедрением «WCM» с помощью колонны Разложение затрат. В результате анализа потерь было определено, что основной акцент при внедрении необходимо направить на обслуживание оборудования и развитие персонала, так как наибольшие потери возникали именно в этих областях. Также акцент сделан на мотивации персонала (повышении инициативы разработки предложений по улучшению в производственной деятельности).

Предварительные результаты в СПЦ – сокращение потерь на сумму свыше 3 миллионов долларов с июня по октябрь 2013 года по сравнению с базовым периодом в 2012 году.

В аглоцехе уровень простоев оборудования класса АА и А (наиболее критичного оборудования) с момента старта программы в среднем сократился на 40%.

УП: Каковы ваши планы по WCM на 2014 год?

Андрей Шарипов: В 2014 году планируется начать внедрение WCM в двух новых направлениях – Доменном цехе и ТЭЦ-1(энергоблок, обеспечивающий потребности комбината по пару, дутью и частично электроэнергией).

В аглопроизводстве:

В СПЦ в планах на 2014 год успешное внедрение:

Кроме того, в наших амбициозных планах на следующий год – достижение «Бронзового» уровня в сортопрокатном цехе.