Удачными примерами применения новых инструментов и вовлечения сотрудников делится Андрей Ракитин, Директор Дирекции по внедрению Производственной системы ПАО "ОМЗ".

Статья публикуется в рамках конкурса статей «Управление производством – 2015»

Автор: Андрей Ракитин, Директор Дирекции по внедрению Производственной системы ПАО "ОМЗ"

С августа 2014 года на обществах группы ОМЗ внедряется Производственная система. За это время командами менеджмента предприятий при поддержке корпоративного и заводских проектных офисов начато внедрение системы 5С, проектов Тотальной Оптимизации производства, заработала электронная Система Управления Мероприятиями и сайт Производственной системы. Эти инструменты позволили добиться определенных успехов в части получения видимых сотрудникам изменений в улучшении их рабочих мест, и финансовых результатов в части получения экономического эффекта от реализованных руководителями, специалистами и рабочими мероприятий. Вместе с этим есть полная уверенность , что мы можем добиться бОльших результатов всей Группы в количественном и качественном измерениях за счет построения Системы непрерывных улучшений и формирования культуры, направленной на выявление и устранение всех типов потерь. Философия и технологии внедрения такой системы опираются на лучшие практики и опыт успешных зарубежных и российских компаний.

Начиная с июня 2015 года, было принято решение о начале второго этапа развития Производственной системы. Его цель – вовлечение всех работников предприятия в процессы выявления проблем, принятия решений и управления эффективностью.

Акцент в развитии направлен на использование потенциала сотрудников в части разработки мероприятий, направленных как на получение экономического эффекта, так и на повышение эффективности бизнес-процессов внутри компании.

С учётом внутренних приоритетов менеджмент ОМЗ и проектная команда на данном этапе фокусирует своё внимание на трех основных задачах:

Эффективный метод вовлечения сотрудников в изменения – это совместное решение их актуальных производственных проблем с применением новых инструментов из арсенала культурной трансформации. Отличие целевой культуры от существующей заключается в ином отношении к проблемам, к их выявлению и методам решения, а так же ином отношении к использованию потенциала каждого сотрудника.

Вот некоторые удачные примеры с точки зрения применения новых инструментов и вовлечения сотрудников.

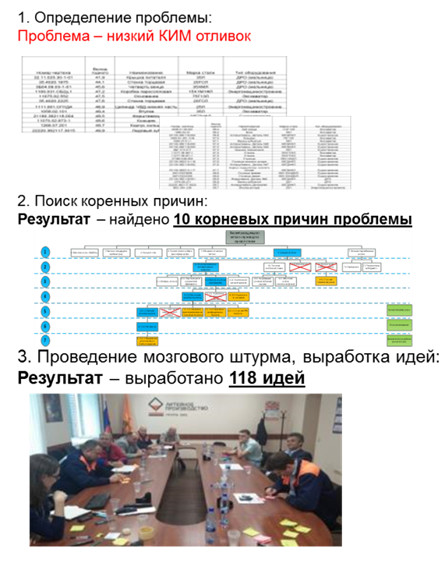

Суть проблемы заключалась в том, что на производстве регулярно поднимался вопрос об оптимизации использования металла при изготовлении отливок для снижения издержек предприятия. Речь шла в первую очередь о крупных отливках свыше 45 тонн для внутрикорпоративных клиентов. Для поиска путей решения этой, ставшей системной, проблемы и была организована трехдневная сессия. В ней приняли участие представители всех подразделений предприятия, потенциально влияющих на решение проблемы.

Для начала была определена сама суть проблемы и обозначен перечень последствий негативного характера, к которым она приводит. Затем начался сбор данных о проблеме. Здесь нужно отметить, что каждый из собравшихся видел проблему по-своему, с точки зрения своего направления деятельности. Собственно, уже на этом этапе начались расхождения в оценке ситуации.

Дискуссии, обмен мнениями, опытом специалистов разных подразделений – это и есть первый шаг к поиску решения подобных проблем. Когда происходит сбор данных из всех максимально возможных источников, и все это – в режиме живого диалога, зачастую выясняется, что причины возникновения любых острых вопросов находятся совершенно не в той плоскости, в которой они видятся первоначально. И именно в этот момент начинается поиск настоящих, коренных причин возникновения проблемы. В нашем случае это был поиск оптимального коэффициента использования металла (КИМ). И вот когда эти причины были найдены, названы и признаны всеми участниками сессии ключевыми – тогда и началось, пожалуй, главное действо – «мозговой штурм».

По словам Евгения Нестеренко, руководителя направления по повышению эффективности производства, ПАО ОМЗ: «Буквально за полчаса коллеги предложили более ста идей решения проблемы, а дальше мы приступили к так называемому ранжированию с использованием матрицы 2*2.

Понятно, что в режиме мозгового штурма участники мероприятия озвучивают максимальное количество идей все, что приходит им в голову, и некоторые идеи со стороны первоначально могут показаться не реалистичными. Но зачастую из этих, не самых очевидных поначалу, предложений в ходе последующего обсуждения вырастает по-настоящему грамотное мероприятие, которое может в перспективе дать ощутимый эффект.

- По сути, мы впервые собрались за одним столом и посвятили время поиску решения общей задачи, - рассказывал Дмитрий Владимирович Пеплов, директор по производству ОМЗ-Литейное Производство. – И мы не просто смогли все вместе обсудить насущные вопросы, но и посмотреть на одну проблему с разных сторон. Не удивительно, что когда дело дошло до поисков путей оптимизации использования металла, то начались бурные дебаты. Но в итоге после длительных обсуждений выбрали самые приоритетные восемь предложений, которые мы и закрепили как мероприятия, необходимые к реализации. Остальные идеи поданные участниками сессии будут просчитываться в плане эффективности внедрения на производстве.

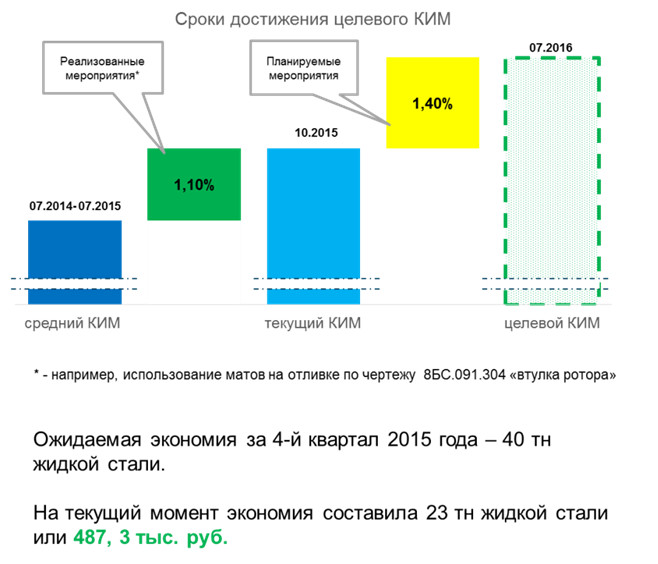

К концу третьего дня сессии были определены восемь мероприятий, часть из которых рассчитана на краткосрочную перспективу, а часть из которых будет реализовываться в довольно длительный срок. Но все они ведут к решению одной задачи – снижению издержек предприятия за счет увеличения коэффициента использования металла на отливках до максимального значения.

Сергей Александрович Похлебкин, главный эксперт по повышению эффективности производства ПАО ОМЗ акцентирует внимание на том, что на подобных мероприятиях мы помогаем, используя инструменты Производственной Системы производственникам и руководителям строить диалог и искать способы решения задач общими усилиями. Как показывает практика, участники подобных сессий очень удивляются тому, что выявляется много различных нюансов при поиске коренных причин рассматриваемой проблемы.

За счет использования системного подхода к обсуждению и решению проблем удалось добиться взаимодействия участников в работе на единую цель.

Буквально через пару недель после завершения сессий по повышению коэффициента использования материалов на Литейном производстве снова решили собрать сессию командного решения проблем.

На этот раз задача была поставлена не менее интересная. Один из зарубежных поставщиков заключил контракт с ОМЗ – Литейное производство на поставку отливок с механической обработкой. При этом сроки выполнения этого заказа поставлены довольно жёсткие и у руководителей предприятия было понимание, что если текущий процесс производства не изменить, в указанные сроки заказ выполнить будет невозможно. Необходимо подключить все явные и скрытые резервы.

Снова на первом этапе собралась команда руководителей и специалистов при поддержке проектной команды внедрения Производственной системы. Было принято решение, что для выявления потерь и резервов необходимо построить карту потока создания ценности, проанализировать её на предмет наличия потерь и далее с вовлечением работников всех уровней управления найти в процессе узкие места и устранить их.

После того как были определены узкие места, которые увеличивают время выполнения заказа, начались сессии с персоналом. На них работникам, напрямую занятым в изготовлении деталей, задавались вопросы о том, что нужно сделать, какие мероприятия внедрить, чтобы срок выполнения операции максимально сократить.

При этом, каждому был предоставлен шанс высказать своё мнение и осветить те проблемы, которые ему мешают работать эффективнее.

За счет этого удалось выявить те точки, в которые необходимо приложить усилия руководителям и специалистам, чтобы повысить выработку, а соответственно сократить сроки выполнения операций.

Из общего объема идей сотрудников с использованием матрицы «Влияние – сложность реализации» были выбраны несколько идей, эффект от реализации которых позволит в максимально сжатые сроки получить отдачу в виде снижения времени операций. Более сложные идеи взяты руководством в проработку, так как все они реально приносят эффект, но стоимость и сроки их реализации не позволяют получить эффект уже сегодня. Таким образом, в результате сессий были «сняты» низко висящие плоды, и появилось понимание о дальнейших шагах повышения эффективности в части сокращения сроков выполнения заказов.

По результатам анализа получилось, что ожидаемый срок выполнения заказа сокращен на 75 дней по сравнению с изначальным в 246 дней (на 30%). Такого результата было бы практически невозможно добиться без вовлечения сотрудников всех уровней управления. Как руководителей, которые видят процесс в целом, так и рядовых сотрудников, которые страдают от его несовершенства на своих рабочих местах.

По результатам проведенных сессий на ОМЗ-Литейное производство удалось показать, что вовлечение сотрудников в процесс поиска решения различных проблем, стоящих перед руководством предприятий, позволяет подробно понять весь спектр корневых причин, их вызывающих. А это является важным шагом в осознании того, какие действия необходимо предпринимать для того, чтобы их решить. При этом можно видеть, как повышается вовлеченность сотрудников в реализацию мероприятий, авторами которых чаще всего сами они и являются.

После этого подобные сессии были проведены и на других предприятиях группы ОМЗ на Колпинской площадке. Команды решают проблемы повышения коэффициента использования материалов и сокращения срока изготовления группы заказов на ООО "ИЗ-КАРТЭКС имени П.Г. Коробкова", снижения количества брака на уже упомянутом в данной статье «ОМЗ-Литейное производство», сокращения себестоимости заказа на ПАО «Ижорские заводы».

Но особо хотелось бы выделить ещё один опыт решения проблемы с вовлечением сотрудников.

Перед участниками сессий руководством предприятия была поставлена цель: не только уменьшить срок изготовления заказа как в случае с ОМЗ-Литейное производство и ИЗ-КАРТЭКС имени П.Г. Коробкова, но в то же время и найти возможности снижения себестоимости изготовления этого заказа на 10% (почти на 4 миллиона рублей).

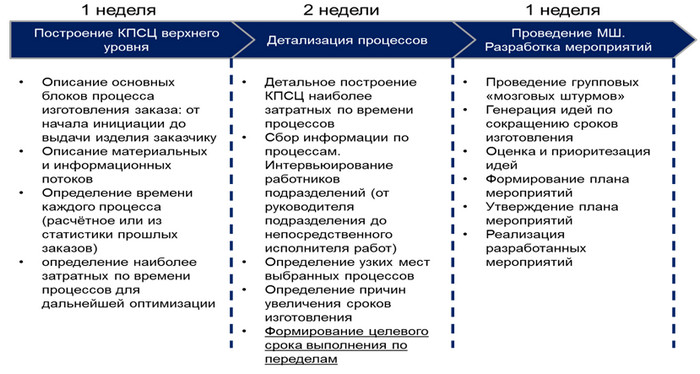

Для выполнения амбициозной задачи очередной раз был использован инструмент КПСЦ и предложена дорожная карта проекта:

На первой неделе команда построила Карту Потока создания ценности, после чего в последующие две недели активно проработала над детализацией процесса за счёт активного структурированного общения с работниками вовлеченных подразделений. Это помогло подготовить необходимую почву для проведения мозговых штурмов по поиску мероприятий, которые приведут предприятие к желаемой цели.

В части оптимизации сроков сотрудники Спецстали проработали задачу в цехах и подразделениях предприятия, провели сфокусированные мозговые штурмы и предложили руководству 9 мероприятий, которые были утверждены к реализации. Каждое из них сокращает время изготовления заказа. Наиболее эффективное из них уменьшает цикл на 10 дней. Суммарно девять мероприятий помогут сократить время изготовления заказа на месяц.

Но на этом группа не прекратила свою творческую деятельность и с помощью неравнодушных и вовлеченных сотрудников продолжила работу над снижением затрат.

После анализа Карты по переделам каждому подразделению была установлена цель по снижению затрат, исходя из понимания имеющихся потерь. Затем начался поиск мероприятий для их устранения. На этапе анализа предложенных идей экспертным сообществом предприятия были выбраны для первоочередной реализации четыре, эффект от которых в сумме оценивается в 3,8 млн. руб. Причем из инвестиций для их реализации потребуется только приобретение быстрорежущего сверла, а остальные позволяют добиться эффекта за счёт оптимизации технологического процесса или использования имеющихся резервов.

Эта работа ведется как проект, со всеми атрибутами и правилами проектной работы. В том числе команда провела анализ всех предложений и процесса реализации на возможные риски и провела предварительную работу по поиску мероприятий, которые смогут эти риски устранить, или, по крайней мере, минимизировать их влияние.

Резюмируя опыт проведенных сессий, хотелось бы отметить несколько факторов, которые способствуют вовлечению сотрудников и решению проблем:

1. Осознание и принятие наличия проблем руководством с запросом к сотрудникам на решение определенной проблемы

Без ощущаемой заинтересованности руководства можно потерять интерес участников сессий к решению проблемы и получить обратный эффект, выражающийся в потере доверия к системному выявлению проблем и правильному отношению к ним, как к возможностям улучшить процесс.

2. Совместное групповое определение решаемой проблемы

На начальном этапе очень важно правильно определить, какую проблему мы будем совместно решать. Зачастую участники сессии видят проблему с разных сторон и важно прийти к единому её пониманию, чтобы направить «совместный разум» в одном направлении.

3. После определения проблемы сконцентрироваться на поиске коренных причин с использованием различных методик (например, «5 Почему?» или «Диаграмма Исикава»)

Очень большой риск состоит в том, что после определения проблемы хочется максимально быстро приступить к её решению, используя опыт участников. Но при этом из поля зрения участников зачастую ускользают важные детали, а дьявол, как известно, кроется именно в них.

4. Приглашение на сессии представителей всех вовлеченных в процесс, в котором выявлена проблема, подразделений и функций.

Этим шагом мы устраняем риск того, что мероприятия, которые будут разработаны, кем-то из тех, кто должен их реализовывать будут неприняты. Навязывание же «чужого» решения отторгает, как менеджеров, так и исполнителей от качественного выполнения. Так же это сужает область решений и не позволяет взглянуть на проблему со всех сторон.

5. Модерирование сессии сотрудником, не включенным в анализируемый процесс и обученным правильной модерации и фасилитации обсуждений

Необходимо помогать группе и всем участникам высказать своё мнение, не придерживаясь какой-то определенной точки зрения на проблему. Модератор сессии в идеале должен быть независимым и не придерживаться какой-то заранее определенной точки зрения на проблему.

6. Ведение записей по ходу проведения сессий на флипчартах для последующей обработки

Так же это помогает обеспечить единое восприятие всех формулировок и их согласование всей группой, чтобы исключить двоякое толкование высказанных идей.

7. Обсуждение итогов сессии с представителем высшего руководства для их утверждения с участием всех членов команды.

Итоги работы на завершающем этапе обсуждения важно согласовать с «заказчиком» решения проблемы из числа высшего руководства. На этом этапе группа должна получить обратную связь от руководителя (как похвалу за успехи, которые стимулируют дальнейшую активность, так и указание на факторы которые возможно ускользнули от внимания группы, чтобы своевременно внести коррективы в работу группы на этапе реализации)

8. Завершение сессии разработкой и утверждением плана реализации корректирующих мероприятий с указанием сроков и ответственных, а так же с определением формата мониторинга результатов.

Итог работы группы должен быть формализован в виде плана, чтобы все участники понимали свои дальнейшие действия и понимали, как результат работы будет отслеживаться.

9. Мониторинг выполнения мероприятий и их Стандартизация.

Крайне важно с определенной периодичностью контролировать выполнение мероприятий, чтобы в случае возникновения проблем своевременно принять корректирующие действия. Так же следует обязательно выявлять и стандартизировать подходы и действия, показавшие свою эффективность, изменяя нормативные документы.