TPS на ГАЗе внедряется в течение 12 лет, накоплен большой опыт: как успешный так и негативный. И тот и другой одинаково важен. Но я не хочу сегодня концентрироваться на успехах и достижениях. Считаю полезнее говорить о проблемах на пути внедрения TPS.

Статья публикуется в рамках конкурса статей «Управление производством – 2015»

Автор: Александр Николаевич Моисеев, Директор Дирекции по развитию Производственной системы ООО «Управляющая компания «Группа ГАЗ»

TPS на ГАЗе внедряется в течение 12 лет, накоплен большой опыт: как успешный так и негативный. И тот и другой одинаково важен. Начинали познание TPS с помощью консультантов «Тойота» на одном участке ГАЗа, с которого через обучение и постановку целей проводилось распространение на весь ГАЗ, а затем и на всю Компанию (а это еще более десятка заводов по всей стране). Но я не хочу сегодня концентрироваться на успехах и достижениях. Считаю полезнее говорить о проблемах на пути внедрения TPS. Потому что многие руководители хотели бы иметь у себя бережливое производство, но в реальности из-за этих проблем подобную систему выстраивают лишь единицы.

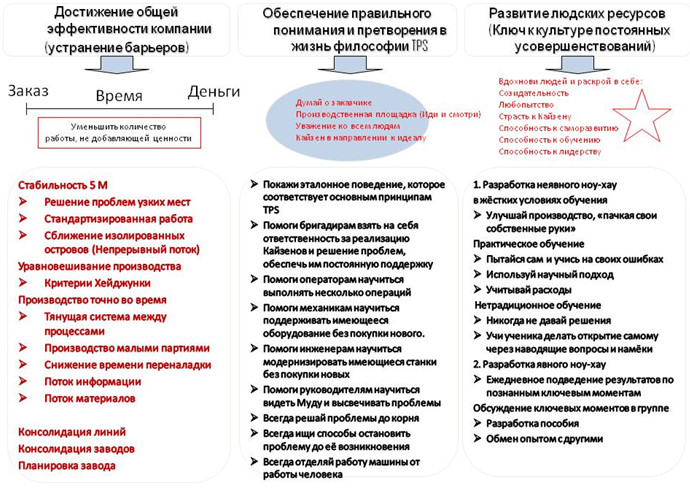

Чтобы понять суть проблем, коротко расскажу о направлениях деятельности при внедрении TPS, которые постепенно были сформулированы в ходе работы (рис.1).

Рис. 1. Направления деятельности при внедрении TPS.

Все три направления связаны между собой:

Первое направление – материальная составляющая, направление на достижение эффективности Компании через устранение барьеров. При этом за счёт уменьшения количества работы, не добавляющей ценности, сокращается время от получения заказа до получения денег. Для выявления и устранения потерь проводится стандартизированная работа, внедряются улучшения (кайзены), ведется решение проблем узких мест, запасы на рабочих местах сокращаются. Таким образом, рабочие места сжимаются по площади, а затем приближаются друг к другу для выстраивания непрерывного потока.

Вся работа начинается с оптимизации рабочего места. Следует отметить, что параллельно с консультантами «Тойоты», которые работали на ГАЗовской площадке, в Компании на заводах в Ярославле и Миассе работал «Кайзен – Институт» - проводник ЛИН. По его рекомендации мы начали строить потоки до стандартизации рабочих мест. «Кайзен – Институт» говорил, что стандартизация – это высшая математика. Но потоки занимали большие площади и были неэффективны. Позднее мы поняли свою ошибку. Стандартизация рабочих мест – это первый базовый инструмент, который позволил нам добиться серьёзных успехов. Начиная стандартизацию с конвейера по сборке кабин автомобилей «ГАЗель» мы перешли на сварку, окраску, сборку автомобилей, затем на производство автокомпонентов. При этом выпуск «ГАЗелей» был увеличен на 48%, по расчету мы должны были ввести дополнительные сварочные и сборочные линии и дополнительный персонал, а по факту производство продолжалось на имеющемся оборудовании и операторы были выведены. В целом, за первые пять лет внедрение TPS позволило ГАЗу без инвестиций увеличить выпуск автомобилей на 30% и оптимизировать численность персонала (рис. 2).

Рис. 2. Результаты внедрения TPS за 2003-2008гг.

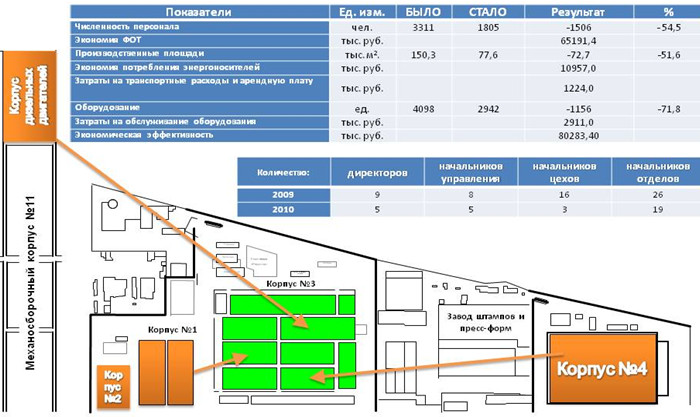

Другой пример – сжатие и реструктуризация производства коробки передач на ООО «Нижегородские моторы». Производство отдельных деталей на КПП размещалось в пяти разбросанных корпусах, которые подавались на сборочный участок. В результате стандартизации и выстраивания потоков производство сжали и перенесли в корпус рядом со сборочным участком. Всё это без потери мощностей и снижения объёмов. Это позволило нам оптимизировать численность, площади, энергоносители, затраты на логистику, обслуживание оборудования. А кроме этого, изменить без ущерба для завода структуру управления и снизить численность управленческого аппарата: директоров, начальников управлений, начальников цехов и отделов, так как в основе штатного расписания – болезненный вопрос, количество рабочих мест и нормы управляемости.

Рис. 3. Сжатие и реструктуризация производства ООО «Нижегородские моторы».

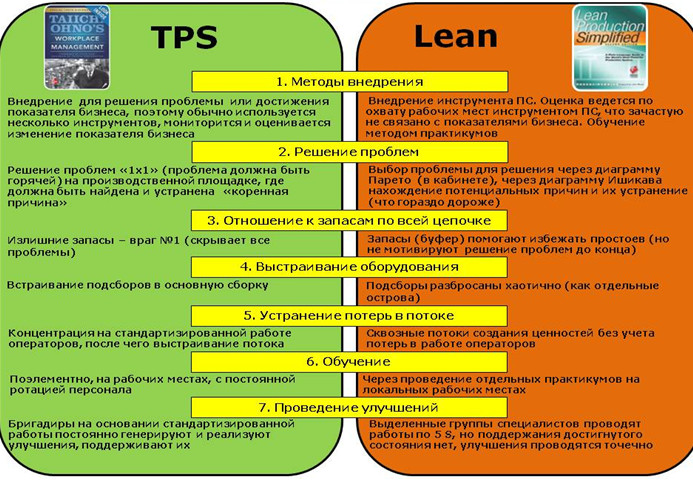

Ещё раз хотелось бы вернуться к работе «Кайзен – Института». ЛИН внешне очень похож на ТPS. Внедряются те же инструменты: 5S, обслуживание оборудования, быстрая переналадка, потоки создания ценности и т.д., но подходы разные и результаты тоже. Если TPS внедряется от проблемы и оценивается по показателю бизнеса, то по ЛИН оценивается ход внедрения инструментов, составляется дорожная карта внедрения инструментов с поэтапным охватом подразделений предприятия. По рекомендации «Кайзен-Института» организовали офисы с наглядной агитацией и красивыми плакатами. Всё спланировано на 5 лет вперёд, красивые графики: 5 S внедрим в этом цехе в этом месяце, в другом цехе – в следующем и т.д. Но когда в цехе, где внедрён инструмент, я спрашивал, как снизились простои оборудования, запасы, как повысилось качество, производительность, то ответа не было. Получается по философии ЛИН, производство – одна жизнь, а ПС – другая – параллельная.

Отличий много: отношение к запасам, встраивание подсборов, методика решения проблем и очень важный вопрос – роль специалистов по производственной системе. В TPS – это модератор, тренер, помощник руководителя во внедрении ПС, а внедрение – задача тех, кто изготовляет продукт, то в ЛИН – это задача специалистов, а производственный коллектив выполняет план и улучшения – это не его задача. Т.е. развития людей не происходит. Разумеется, многим руководителям ЛИН нравился больше, так как не надо ничего делать («Кайзен-Институт» всё сделает и пришлёт фото), а TPS предлагает тяжёлую работу (рис. 4)

Рис. 4. Отличия TPS и Lean Production

Внедрение TPS должно начинаться на стадии проектирования, поэтому очень важно втягивать в работу в действующем производстве конструкторов, технологов, проектантов, чтобы они не повторили ошибки в новом проекте.

Второе и третье направление деятельности при внедрении TPS – это обеспечение правильного понимания и претворения в жизнь философии TPS, развитие людей:

Ключевое значение, безусловно, играет «кайзен» Это не просто улучшение. Это показатель здоровья организации. Есть «кайзен» – организация улучшается, нет – превращается в болото. Придумать «кайзен» - обычно не проблема, идеи можно черпать от оператора, наблюдая за процессом, а вот внедрить…

Если «кайзен» внедряется, то это значит:

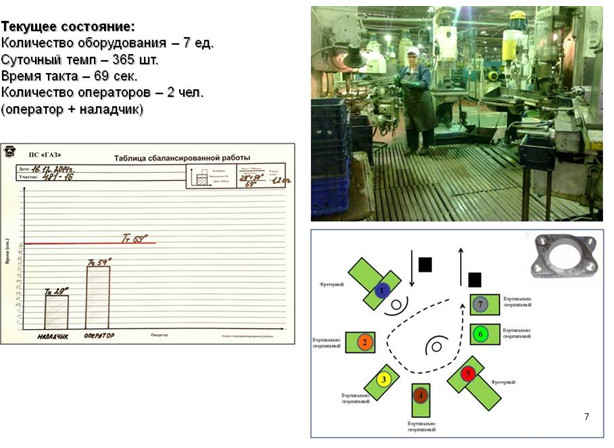

Разберём простой пример улучшения процесса изготовления детали «пластина». В U-образном потоке из 7 станков работают 1 оператор и 1 наладчик. Схема работы и загрузка персонала представлена на рис. 5.

Рис. 5. Описание процесса механообработки детали «пластина».

Исходя из расчета на этом потоке нужен 1,2 оператора. Естественная цель оставить одного. Для этого нужно решить проблемы на рабочем месте, снизить время цикла, то есть внедрить «кайзены».

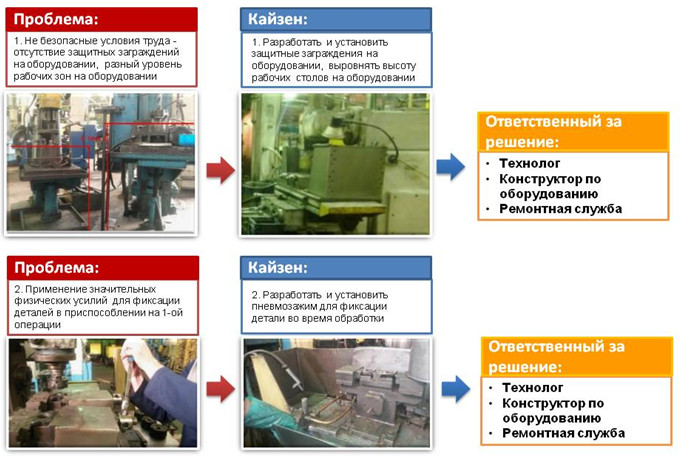

Рис. 6. Кайзены по направлению работы «безопасность»

В первую очередь необходимо устранить замечания по охране труда, улучшить безопасность рабочего места (рис. 6).

Второй «кайзен» не только улучшает безопасность рабочего места, но и дает снижение времени цикла – вместо затяжки гаечным ключом вводим пневмозажим для фиксации деталей, меняем установочную базу. Результат – с 29 сек. время цикла по этой операции снижено до 10 сек.

Для реализации этих предложений нужна помощь технолога, конструктора по оборудованию, ремонтника. Но вовлечь их в процесс улучшения непросто. У каждого планы работ, есть непосредственные руководители, цели, дедлайны и т.д. Необходимо понимание, что каждый на предприятии получает заработную плату с продукта, который делает оператор и насколько эффективен его труд – настолько прибыльна Компания.

Рис. 7. Кайзены по направлению работы «производительность»

Далее для снижения времени цикла - исключения ожиданий придумали двухшпиндельную головку. И снова нужен технолог, конструктор по оборудованию, конструктор по инструменту (рис. 7).

Для исключения операции «фрезерования лыски», которая была введена ранее при прежней конструкции кабины, нужно ввести изменения в КД на деталь. Это позволит вывести 1 станок и сжать ячейку, сократить переходы. Нужен конструктор по детали, технолог, ремонтник.

Рис. 8. Кайзены по направлению работы «производительность»

Для исключения перетаривания внедрили мелкую тару (которая используется у потребителя), стеллаж и поставку по системе вытягивания. Нужен логист, ремонтник.

После реализации всех «кайзенов» можно переходить на работу одним оператором и нужно узаконить, то есть ввести изменения в нормативы, провести обучение операторов. Задача БОТИЗ, производства, персонала (рис. 8).

Вывод – для реализации кайзена должен быть вовлечен весь функционал, нужна ремонтная база, поддержка инициативы. Это и есть самая большая проблема, стоящая на пути внедрения TPS.

Решение этой проблемы под силу только первому лицу на предприятии. И если директор за это берется, то есть надежда на успех. Генеральный директор на ГАЗе, когда началось внедрение TPS, ежедневно выходил на рабочие места, где работала кайзен-команда, вызывал функциональных руководителей и жестко требовал немедленно включиться в реализацию «кайзенов». Контролировал исполнение и буквально «вдалбливал», что эта работа приоритетна всегда. «Кайзен» должен быть быстрый, частый. Вечером придумал, к утру реализовали и начали работать по-новому. «Кайзен», который затягивается на месяцы, никому не интересен.

К сожалению, это происходит нечасто. Большинство руководителей думают, что не «царское» это дело – самому разбираться с проблемами на рабочих местах.

Мне много раз приходилось слышать от руководителей разных уровней высказывания подобные этим:

Налицо было непонимание, что руководитель сам должен менять работу персонала, ведь персонал выполняет указания своего руководителя (и он платит им з/плату), а я могу помочь руководителю только как модератор и учитель. Вся Компания состоит из рабочих мест и если они будут организованы оптимально, то это будет другая Компания.

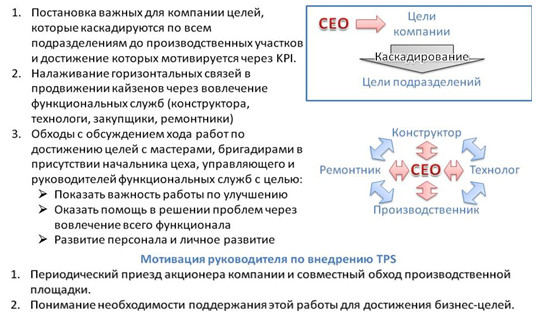

TPS – одна из компетенций, которой должен обладать каждый руководитель в компании, иметь личный проект, на котором развиваться самому и развивать свой персонал, распространять культуру непрерывных улучшений через постановку целей, системное посещение производственных площадок и оказание помощи производственному персоналу через общение с людьми. Необходимо развивать базовое мышление используемых подходов ПС у всего персонала, которое можно использовать в любой сфере деятельности (рис.9).

Рис.9. Роль руководителя при внедрении TPS.

Конечно нужна мотивация и руководителю:

В завершении хочу сказать, сегодня производственная система стала обычной составляющей в деятельности наших предприятий. Весь персонал, образно говоря, пропитался ее духом, у людей изменился образ мышления – у кого-то больше, у кого-то меньше. Хотя мне и сейчас иногда приходится «воевать», если вижу, что принимаемые серьезные решения идут вразрез с «бережливым мышлением». Внедрение TPS на предприятиях любой компании - свидетельство ее состоятельности. Мы ежеквартально выезжаем с проверкой на предприятия «Группы ГАЗ», по специальной методике оцениваем уровень внедрения системы, даем рекомендации по совершенствованию процессов. То есть держим руку на пульсе.

В последнее время наше внимание в основном направлено на решение проблем поставщиков, внедрение производственной системы «ГАЗ» на их предприятиях. Мы предлагаем нашим партнерам применять опыт ГАЗа для эффективного выстраивания производственных процессов, что позволяет снижать себестоимость и конечную стоимость продукции, повышать качество и организовывать поставки точно в срок в нужном объеме.

Что касается долгосрочной перспективы – по большому счету, наша служба нужна только до того момента, пока развитие персонала не достигнет определенного уровня. Такого, как на японских предприятиях – там каждый работник является специалистом по внедрению производственной системы, гарантом качества. Так что в будущем этих служб быть не должно. Согласитесь, что каким бы парадоксальным не казалось мое предположение, к этому стоит стремиться.