Как эффективно внедрить производственную систему на предприятии? Опытом делится Артющенко Елена Ивановна, Заместитель генерального директора, Директор по внедрению НСУ (новой системы управления) «Кубань».

Статья публикуется в рамках конкурса статей «Управление производством – 2015»

Автор: Артющенко Елена Ивановна, Заместитель генерального директора, Директор по внедрению НСУ (новой системы управления) «Кубань»

«Каждое утро где-то в Африке просыпается газель.

Она знает, что должна бежать быстрее,

чем самый быстрый лев, либо она погибнет.

Лев, поднимаясь, каждое утро, знает, что он должен догнать

хотя бы самую медленную газель, иначе он умрет от голода.

И не важно, кто вы – газель или лев.

Когда солнце встает, вам лучше уже бежать».

Томас Фридман - американский журналист

Сегодня можно сказать, что ПС (производственная система) или НСУ (новая система управления) «Кубань» уверенно вошла в жизнь Агрохолдинга. В декабре 2006 года мы еще совсем не понимали и не осознавали пользу ПС в сельскохозяйственном производстве, но ощутив влияние внешних факторов рыночной экономики, предъявляемые жесткие требования по качеству в условиях снижения государственной поддержки сельхозпроизводителей, мы поняли, что нам необходимо «бежать» вместе с ПС, иначе агрессивный рынок нас уничтожит.

С высоты сегодняшнего дня могу уверенно сказать, что для успешного внедрения ПС, прежде всего, необходимо учитывать, для каких целей предприятию она необходима:

если цель внедрения ПС – получение бизнес-результатов, то необходимо предприятие оценить по финансово-экономическим показателям, если с целью наведения порядка в технологии и производстве, то оценить по качественным критериям, с целью вовлеченности персонала – оценить предприятие по количественным критериям. Ну, а если дань моде или тренду «у нас работает ПС», то это путь в никуда. Работа эта сложная, кропотливая, не всегда благодарная.

Для нас, же основными критериями оценки развития ПС – это удовлетворенность со стороны потребителя (соблюдение сроков выполнения заказов с хорошим качеством), персонала (снижение текучести кадров, достойная заработная плата, мотивирующая на производительный труд) и удовлетворенность собственника – снижение затрат, рост прибыли.

Сегодня мы считаем, что эффективная ПС – это безопасные, стандартизированные рабочие места, встроенное качество в технологический процесс, отсутствие промежуточных звеньев, нет «пастухов» над персоналом.

Мы прошли достаточно большой и сложный путь внедрения ПС, путь тернистый, не простой. Можно сказать, что мы еще на середине пути, так как любое производство, это живой организм, который также сталкивалось и сталкивается (но уже значительно меньше) с различными трудностями. Какие они, трудности - это непонимание, «мы не японцы», саботаж, слабая производственная дисциплина. Разработаны и внедрены стандарты выполнения технологических операций, а персонал работает не по стандартам, да и технолог не контролирует их выполнение и все возвращается назад. Необходима постоянная система поддержки, требуется обучить менеджмент основам ПС, заставить их ходить на гембу, учить их на практике и проверить, как они усвоили теорию, как они могут ее применять в своей работе. Как только ослабишь контроль или снижается требования, все может вернуться назад. Чтобы такое не случилось, нужен постоянный аудит внедрения ПС, необходимо оценивать уровень внедрения и устанавливать новые требования к ТОП и менеджерам, то есть «забудь, что ты достиг вчера, начинай все заново». ПС – производство постоянно совершенствующееся, развивающееся.

Важно чтобы в каждой производственной ячейке был лидер, не руководитель, а лидер. Владеющий широким кругом деловых навыков, решителен, уверен, с чувством юмора, пользующийся уважением коллектива. Запомните, что назначение на должность руководителя не делает человека лидером. Если же руководитель является еще и лидером во внедрении ПС, то такое предприятие обречено на успех.

Нам повезло, у нас генеральный директор Уланов Антон Геннадьевич – лидер и активный проводник принципов ПС в практическую работу.

К 2013 году, познав теорию ПС, пройдя обучение наших ТОП менеджеров на ГАЗе, и применяя в практической работе, мы, конечно же, ощутили пользу от внедрения ПС, производственные показатели пошли вверх, начала расти производительность труда, снижаться себестоимость на тех переделах, где быстрее поняли и применили элементы ПС. Однако холдинг продолжал сталкиваться с проблемами затаривания, перепроизводства, нарушения качества, дефицитом персонала.

Поэтому, подведя промежуточные итоги, Антон Геннадьевич предложил провести перезагрузку в развитии ПС. Были определены основные постулаты для ТОП менеджеров:

Очень важно было повысить роль руководителя в процессе внедрения ПС, его умение понимать и анализировать ситуацию на Гембе.

Остались проблемы. Какие?

Чтобы их решить в кратчайший срок, мы поняли: важно систематизировать и выстроить информационный поток и поток материалов, а не персонала. Его необходимо погрузить в эти потоки с помощью разработанных стандартов, применяемых инструментов, загруженности оборудования и далее обеспечить контроль над процессом, выявляя отклонения, причины их возникновения, анализировать их и совершенствовать. Иначе говоря – обучить.

Мы уделяем большое внимание обучению персонала всех уровней:

Первое, это «стандартизация». Не только их разработка, внедрение, но и обучение рядового персонала работать по стандартам, которые разработаны непосредственно с их участием.

Руководители дивизионов и N-1 ежегодно выходят на целый день на гембу не своего предприятия, проходят практическое обучение, с целью увидеть и проанализировать проблемы, разработать или проаудировать стандарты, внести предложения по совершенствованию процессов.

Элементом обучения, также мы считаем и «производственный анализ» или «управление день за днем» - то есть план на смену и анализ его исполнения, выявление причин отклонений и их решение.

Теории о ПС много, но мы отобрали то основное, что необходимо применять в холдинге. Систематизировали информацию и разработали рабочую тетрадь, а затем и календарь для того, чтобы персонал мог подсмотреть и вспомнить.

Также как элемент обучения мы рассматриваем и обмен опытом с аналогичными ведущими холдингами России, с целью понять «где мы?» и взять на вооружение то лучшее, что видим у соседей.

Ощутив, насколько сложно переучивать сложившийся стереотип взрослого человека, мы твердо убеждены, что познание бережливого производства должно начинаться с детского сада, школы. Мы начали с колледжа. Для этого совместно с фондом «Вольное Дело» и АНО «Японский центр «Кайдзен» в Краснодарском крае был открыт проект «Рабочий нового поколения». Цель его – создание модели подготовки кадров, отвечающих требованиям современного производства, то есть, чтобы полученные квалификации выпускников колледжа соответствовал требованиям АХ «Кубань» (несколько профессий), а период адаптации их был сведен к минимуму с 6-9 месяцев до 1-2.

И начали эту работу с обучения преподавателей основам ПС, создали необходимые условия для прохождения производственной практики учащихся непосредственно на гембе, назначили наставников, осуществляем сопровождение студентов в период их обучения и их дальнейшее трудоустройство.

Что такое процесс обучение у нас? Это изучение или повторение теоретической части. Затем получение задания и выход на гембу, для проведения практического занятия, выявления и решения конкретных проблем. Оформление задания и его защита. Производственная площадка выбирается и согласовывается непосредственно с ГД, он же в обязательном порядке присутствует на защите у рабочих групп, присутствуют и владельцы процесса, чтобы услышать замечания и в дальнейшем реализовать предложения рабочих групп.

Для любого производства, для поддержания внедренного уровня развития ПС необходим постоянный аудит или если хотите контроль на всех этапах технологического и производственного процесса.

В школе – это самостоятельные и контрольные работы, ЕГЭ, в учебных заведениях всех уровней – зачеты и экзамены, а почему производственная площадка должна быть исключением?

Цель контроля – обеспечить стабильность ПС через:

Мы внедряли ПС поэтапно, открыв эталонные участки со сквозными процессами для всех предприятий холдинга, для максимального охвата, а затем каскадировали и каскадируем наработанные практики.

В Агрохолдинге «Кубань» работает схема контроля 360 градусов:

Каковы итоги проводимых аудитов?

Итоги «внутренних аудитов» влияют на размер ежемесячной мотивации рядового персонала и специалистов структурных подразделений. Внутренний аудит среди подразделений позволяет дополнительно на коллектив получить раз в квартал премию и распределить на свое усмотрение (как решит коллектив), это может быть индивидуальное поощрение или что-то приобретенное для коллектива. Если коллектив набрал мало баллов, то идет депремирование, но уже с ежемесячной мотивации руководителя структурного подразделения.

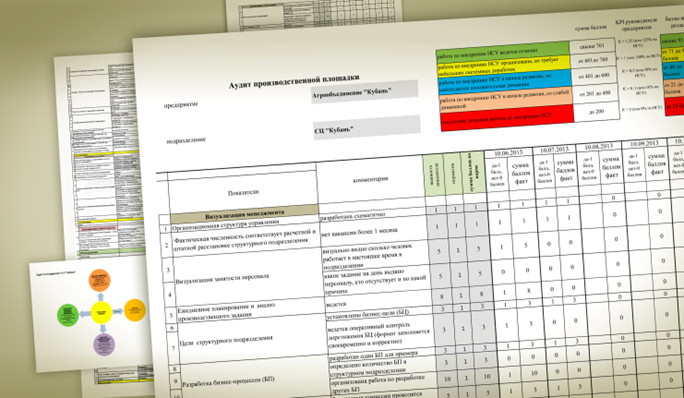

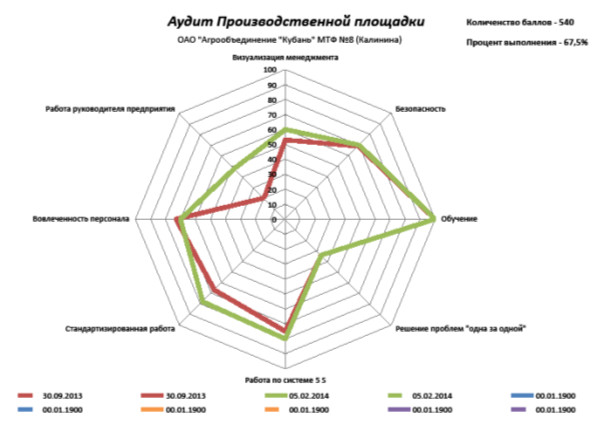

Результаты ежеквартального внешнего аудита, который проводится дирекцией по внедрению НСУ управляющей компании агрохолдинга включены в KPI директоров дивизионов. Аудит проводится по чек листу, результаты которого представляются в виде «радара», оценка подразделений осуществляется по 9 направлениям, и плюс индивидуальная оценка ГД УК. Так как в предприятии оценивается несколько производственных площадок, то по предприятию выводится средневзвешенный балл. По итогам года также определяется средневзвешенный балл по итогам 4 кварталов (рис. 1).

Рис. 1. Аудит производственной площадки.

Кроме оценки внедрения НСУ, в KPI директоров предприятий по ПС включены показатели по стандартизации технологических операций, обслуживания оборудования, чистоты, обучению персонала и реализации проектов по ПС. По итогам года, с учетом достижения целевых параметров по всем направлениям, учетом их веса, перевыполнения или не выполнения формируется средневзвешенный % по блоку НСУ «Кубань».

Большое внимание в холдинге уделяется проектной работе и внедрению кайзенов.

Ежегодно открывается от 30 и выше проектов по НСУ, в течение года – ежеквартально руководители проектов отчитываются о промежуточных итогах реализации проектов. По итогам финансового года, не позднее февраля, мы видим уточненный эффект от реализации проектов. Как правило, результат проекта находит свое отражение в бюджете следующего года.

Дополнительный контроль в агрохолдинге – это поведение периодических СД предприятий холдинга, чтобы оперативно отреагировать на отклонения от бюджета, сконцентрировать внимание на потерях или иных проблемах.

Какие бы элементы ПС мы не использовали, внедряли или каскадировали, все наши действия приводят к улучшению условий труда, безопасности, повышения качества, оптимизации процессов, все это ведет к повышению эффективности производства в целом или отдельных направлений.

Хорошей практикой стало ежегодное проведение «Дня НСУ», на котором мы подводим итоги внедрения ПС:

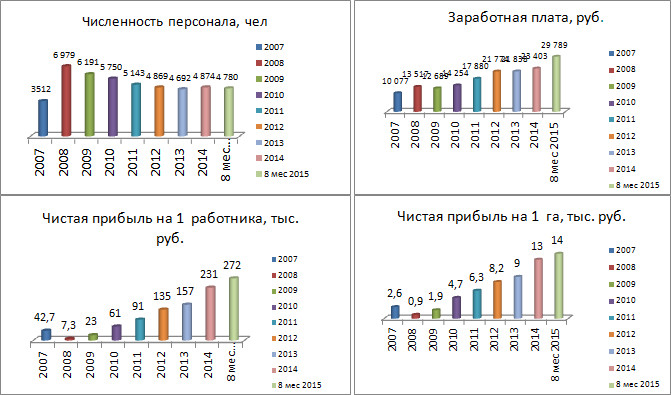

Идя по пути внедрения ПС, холдинг достиг не плохих результатов: так за прошедшие 8 лет разработано 4625 стандартов, внедрено 3405 кайзенов, премировано персонала на сумму - 13,6 млн. рублей, условный экономический эффект составил 832 млн. руб. Представленная аналитика наглядно показывает достигнутые результаты (Рис. 2).

Рис. 2. Достигнутые результаты внедрения НСУ «Кубань»

От малого к большому:

Я уже говорила, что мы начинали с простых вещей – 5S и визуализации всего, что можно было визуализировать, так как свыше 80% информации персонал воспринимает зрительно. Что это нам дало?

Повысило эффективность и управляемость производственных площадок, улучшило корпоративную культуру. Сегодня мы слышим от наших гостей «навели порядок перед нашим приездом» или «здесь никто не работает, навели порядок для красоты».

Обеспечило безопасность рабочих мест, зон обслуживания, повысило производительность труда, снизило время на поиск нужного инвентаря, материалов, повысило качество производимой продукции, оказываемых услуг.

Мы научились повышать эффективность производственных площадок без значительных капитальных вложений путем тщательного и последовательного исключения потерь.

Но, маленькие шажки в большом проекте дали ощутимый результат.

Поделюсь с вами, как из отдельных кайзенов, родился большой проект по энергосбережению.

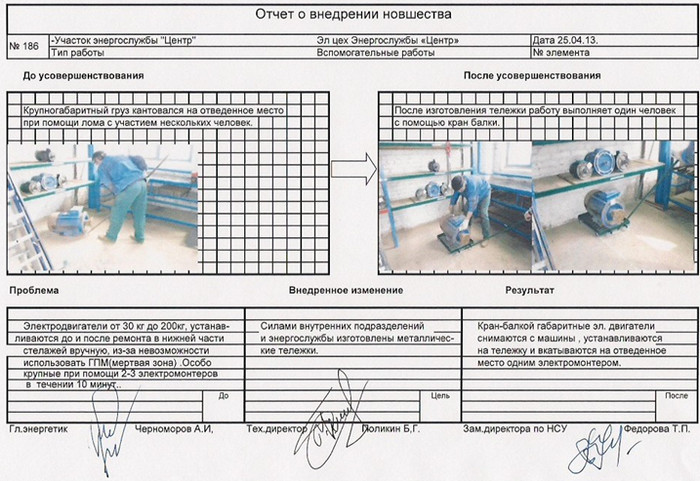

Один из первых кайзенов: В электроцехе, при ремонте крупногабаритных электродвигателей для их перемещения в цеху использовали ломы с участием 3-4 работников, подумали, изготовили тележку из б/у материалов, колесики из б/у подшипников, теперь с этой работой справляется 1 работник.

В результате - улучшены условия работы персонала, сокращено время разгрузки/погрузки крупногабаритных электродвигателей. Мы даже эффект не стремились посчитать, но персонал поощрили. Главное было сдвинуться с мертвой точки.

Рис. 3. Примеры усовершенствований в электроцехе.

И пошло. В этом же электроцехе в период наведения порядка решили изготовить стеллажи для складирования электродвигателей до и после ремонта, но какие до, а какие после, знали только те, кто их делал и раскладывал на стеллажи. Сколько по времени они там находились, тоже особо никого не интересовало. Но при аудите по внедрению НСУ на вопросы, «какие отремонтированы, какие ждут ремонта и как долго ждут?», конечно же, сразу рассказать не смогли, но главное быстро сообразили и сделали: выкрасили стеллажи разного цвета: красный – ждут ремонта и с какого числа (прикреплена бирка), зеленый – отремонтирован. Опять не стали считать эффект, главное – это визуализация.

Затем на МТФ (молочно-товарная ферма), увидели, что пошел перерасход по статье «электроэнергия», применили реле времени. В 10 корпусах было установлено 7 светильников, с общей мощностью 8,75 к Вт ч, работающих в ночное время. В рамках снижения затрат на энергоносители было предложено установить временное реле, блокирующее включение 4-х светильников в каждом корпусе на 5 часов ночного времени, оставили только дежурный свет. Затраты составили 7,8 тыс. рублей, годовая экономия 9тыс. кВт час, а эффект – 31,4 тыс. рублей. Этот кайзен был каскадирован на другие объекты.

На элеваторе в прожекторах уличного освещения были установлены лампы накаливания мощностью 500 ВТ. Годовое потребление составляло – 30,6 кВт час. Установили энергосберегающие лампы – 5,2 кВт час. Затраты составили 9,0 тыс. рублей, а годовая экономия 25,4 кВт час, эффект составил 81 тыс. рублей.

На этом же элеваторе для перемещения зерна на транспортере был установлен электродвигатель мощностью 10кВт час, обсудили, посмотрели и заменили его на меньшую мощность – 4 кВт час, затраты составили 0,7 тыс. рублей, годовая экономия – 16,2 кВт час. Эффект 57 тыс. руб. За каждое усовершенствование персонал получал вознаграждение в размере 10% от эффекта.

Почувствовав возможность получения прибавки к заработной плате, работники стали искать резервы и предложили скорректировать технологическую цепочку: для сушки зерна было задействовано 2 зерносушилки, 3 транспортера и 3 нории. Провели наблюдение и пришли к выводу, что для достижения необходимых качественных параметров сушки достаточно задействовать 1 зерносушилку, 2 транспортера и 2 нории. Затраты составили 32 тыс. рублей, годовая экономия 102 кВт час, а эффект – 320,4 тыс. рублей.

Еще пример - в артскважине, для подъема воды установлен глубинный насос с мощностью 11 кВт час, в сутки расходовалось 243 кВт час, было предложено установить насос мощностью 7,5 кВт час, расход в сутки составлял 165, кВт час. Затраты – 23,3 тыс. руб., годовая экономия 28 тыс. кВт час, а эффект 96,6 тыс. руб.

Еще одно интересное решение в энергосбережении – учет энергопотребления по зонам суток. Для ЛККЗ (Ладожского кукурузо-калибровочного завода) платежи за электроэнергию при однотарифном учете составляли 1,8 млн. рублей в год, по зонам суток «день-ночь» – 1,6 млн. рублей затраты составили 10,5 тыс. рублей, а эффект -200 тыс. рублей в год.

Так по крупицам и собираем потери в энергоснабжении в подразделениях холдинга. С 2011 года, маленькие эффекты превратились в ощутимую сумму -36 млн. рублей.

Это направление в период роста тарифов на энергоносители актуально и сейчас, поэтому проект продолжается, и ежегодно внедряются все новые решения.

Все кайзены, которые было возможно каскадировать в другие бизнесы холдинга, в обязательном порядке тиражировались. На сайте Агрохолдинга размещены все внедренные кайзены, любой наш сотрудник может зайти и ознакомиться с ними и внедрить у себя.

Мы поощряем и за каскадированные кайзены, ведь главное, не кто первый сделал, главное чтобы это было применено и предприятие ощутило реальный эффект.

АгроХолдинг «Кубань», Краснодарский край - одна из крупнейших и наиболее эффективных агропромышленных компаний: