Внутренний аудит производственной системы показал, что все предприятия ОМК сделали шаг вперед. О результатах проверки рассказал Владимир Смирнов, начальник управления по развитию ПС компании.

Благодарим редакцию единой корпоративной газеты "Территория ОМК" за предоставление данного материала.

Владимир Смирнов, начальник управления по развитию ПС

– Владимир Александрович, каковы общие итоги аудита?

– Мы традиционно проводили оценку по 33 направлениям, объединенным в три блока: активная среда, стандартизированная работа и идеальный поток. Лучшие результаты у нас показывают блоки «идеальный поток» и «активная среда». Нужно приложить дополнительные усилия к развитию блока «стандартизированная работа».

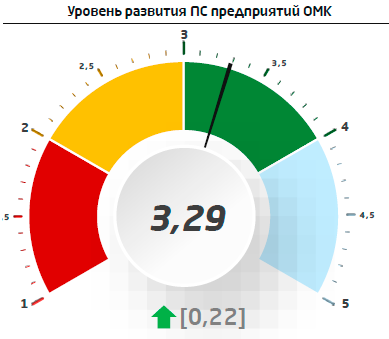

В целом все заводы ОМК продемонстрировали хороший рост – в среднем более чем на 0,22 балла. Как показал внутренний аудит, в 2019 году общий уровень развития производственной системы ОМК достиг 3,29 балла. А сама ПС находится на этапе системного применения ее инструментов.

– Как вы оцениваете результаты по каждому предприятию?

– Выксунский металлургический завод показал максимальный балл – 3,76. Лидер этого года – дивизион труб большого диаметра, который в блоке «идеальный поток» перешел на этап непрерывных улучшений, перешагнув четырехбалльный уровень, и упрочил позиции в «активной среде» и «стандартизированной работе». Дивизион железнодорожных колес за год показал значительный прирост по каждому из трех блоков. У дивизиона нефтегазопроводных труб – высокая динамика по «активной среде», а в «идеальном потоке» ДНГПТ также перешел к непрерывным улучшениям.

«Трубодеталь» и Чусовской металлургический завод уже находятся на уровне системного применения инструментов ПС, предприятия демонстрируют хороший рост в блоке «идеальный поток». Альметьевский трубный и Благовещенский арматурный заводы показывают положительную динамику общего развития ПС.

– В этом году динамика роста оказалась заметно ниже, чем была в предыдущие годы, в чем причина?

– Мы уже достигли высокого уровня развития культуры производства. И, естественно, чем выше уровень, тем труднее идет рост. Борьбу ведем уже даже не за десятые, а за сотые доли баллов. С таким серьезным уровнем мы уже не можем опираться на известный нам отраслевой опыт. Когда мы были в начале пути, мы смотрели на школу производственной системы Toyota и лучшие практики российских компаний, которые на тот момент уже давно занимались тем же самым. А сейчас нам все сложнее где-то что-то подсмотреть. Мы идем своим путем, и движение вперед в большей степени обусловлено собственными наработками коллективов и руководителей предприятий. С ориентиром на стандарты ПС сотрудники ОМК постоянно генерируют собственные идеи. Это позволяет нам подтверждать статус лучших металлургов в мире с точки зрения производственной системы.

Аудит ПС

– На чем фокусировались в прошлом году?

– Мы опираемся и на рекомендации, полученные по итогам внутреннего и независимого аудитов. У нас сильно вовлечен в работу по развитию ПС руководящий состав, то есть директора заводов, начальники цехов, старшие мастера, но при этом остается низким уровень вовлечения в эти процессы самих рабочих. И сейчас наша задача – вовлекать как можно больше людей в производственную систему за счет применения различных инструментов и наработок. Например, за счет работы кружков качества. У нас также есть направления, связанные с форматами А3, с экспресс-улучшениями, различные конкурсы, обмен опытом между предприятиями.

– Какие инструменты оказываются самыми действенными?

– Главный инструмент – следование курсу компании. Здесь мы говорим о наших корпоративных ценностях, о наших целях и стратегических задачах, которые транслируются с уровня руководителей ОМК до мастеров и рабочих на предприятиях. Сотрудники, работая над решением каких-то проблем, допустим, в кружках качества, берут за основу те задачи, которые стоят перед их подразделением, а также работают и над достижением целей цеха и завода в целом.

Один из самых действенных инструментов – обходы руководителей. В них представители разных подразделений, которые смотрят, что из опыта коллег можно внедрить у себя. Эту методику впервые применили на ВМЗ, и постепенно она перешла на другие предприятия компании. Но и в Выксе практика обходов постоянно развивается, например здесь первыми начали вручать «флаг отличника». Сотрудники отличившегося участка получают премии и знаки в «Копилку достижений».

Недавно на «Трубодетали» тоже начали вручать «флаг отличника» успешным в развитии ПС участкам. Думаю, это новшество на челябинский завод принес новый управляющий директор. Евгений Баранов долгое время работал руководителем на ВМЗ и прекрасно знает, как этот инструмент помогает в системном развитии производства.

Также у нас растет количество реализованных предложений сотрудников. Кроме того, становится больше кружков качества, они приобретают популярность среди работников. И это положительно сказывается на вовлеченности персонала.

Таким образом, можно вывести топ-3 инструментов развития ПС сейчас: следование корпоративному курсу компании, обходы управляющих директоров и вовлечение сотрудников в работу над улучшениями (через работу в кружках качества). Все эти инструменты взаимосвязаны.

– Бывают случаи, когда сотрудники оформляют как улучшение, например, покупку коврика для мышки. Как этого избежать?

– К сожалению, ошибочные представления о том, что действительно требуется от людей в рамках ПС, присутствуют. Мы столкнулись с этим впервые, когда только начали развивать это направление. Сотрудники стали массово подавать предложения: перекрасить перила, поменять лампочку на более яркую, сделать указатель другого размера… Словом, за улучшения выдавались несущественные изменения, которые должны осуществляться в рабочем порядке.

Происходило это из-за ошибок руководителей, которые некорректно ставили задачи, либо вследствие погони за количеством в ущерб качеству. Чтобы исключить такие случаи, мы ввели градацию. Предложения, которые несут экономический эффект, оплачиваются, а экспресс-улучшения – нет. Тогда наши сотрудники стали задумываться, стоит ли тратить много времени на незначительные изменения – или же прикладывать усилия к тем улучшениям, за которые они смогут еще и получить дополнительные деньги. И вопрос решился сам собой.

Возьмем такое предложение, как ремонт помещения. Явного экономического эффекта тут нет, но это благоприятно влияет на культуру производства, работа становится более продуктивной. Поэтому руководство предприятий идет и на такие траты, в будущем они обязательно окупятся.

– Какие проблемы выявил аудит?

– Сложно развивается направление, связанное с карьерными возможностями. Работая над развитием людей, нам нужно растить специалистов внутри и использовать опыт и потенциал наших сотрудников для дальнейшего экономического роста компании. Карьерные возможности – своеобразная система: каждый сотрудник сможет сравнить свои навыки с теми, которые требуются для определенной должности, например для позиции начальника цеха или начальника управления. И человеку будет понятно, какие компетенции нужно усилить, над чем поработать, чтобы претендовать на вакантную должность.

Еще одна зона для развития: на производстве необходимо более внимательно относиться к стандартам выполнения операций. Это напрямую влияет на производительность труда и качество продукции.

Уровень развития ПС на предприятиях ОМК (в среднем)

– На четырех предприятиях прошел независимый аудит от Toyota. Итоги уже понятны?

– Да, результаты есть, но окончательно говорить о них пока рано. Тем более что аудит еще предстоит пройти ВМЗ: там проверка будет проводиться с 11 ноября по 6 декабря. Свои выводы Тацуми Кимура представит правлению ОМК в январе-феврале 2020 года.

Кстати, я был на одном из аудитов вместе с нашим японским коллегой. Он был очень рад изменениям, которые у нас происходят. Вообще аудиторам нравится то, что мы делаем, они видят в этом высокий потенциал к развитию. При этом они не устают повторять, что Toyota к таким результатам шла более 40 лет, а в ОМК многое сделали за четыре года.

– Куда двигается ОМК сейчас в смысле развития ПС?

– Сейчас очень интересный этап. Общаясь с представителями других компаний, с консультантами, изучая литературу, мы прокладываем путь дальше – к максимальной эффективности процессов.

Одно из новых направлений – формирование и развитие системы менеджмента идей, которая объединит в себе предложения об улучшениях всех предприятий ОМК. Департамент по персоналу компании подготовил единую систему мотивации сотрудников, подающих предложения об улучшениях.

Также мы планируем дальше продолжать работу по развитию карьерных возможностей. Здесь основная задача ложится на плечи дирекций по персоналу предприятий. Но это направление должно учитывать интересы всего производства в целом. Сложно найти какой-то простой рецепт, но мы работаем над этим.

– Каковы цели к следующему аудиту?

– В первую очередь мы должны реализовать наши планы, мероприятия из дорожных карт производственной системы и функциональной стратегии развития ПС. Нужны стандартизация инструментов, развитие их в области управления производством, создание системы обеспечения исполнения стандартов. Необходимо разработать общекорпоративную автоматизированную систему подачи предложений об улучшениях «Менеджмент идей». И, конечно, нужно реализовать проекты, направленные на повышение операционной эффективности, – на каждом предприятии есть пул таких проектов.

Очень важная задача – развитие наших поставщиков и обмен опытом. Например, в этом году мы провели перекрестный аудит производственной системы с компанией-поставщиком, заводом «Уральская сталь». У нас коллеги провели аудит на стане-5000.

И еще одна наша цель – создание лаборатории бережливого производства в корпоративном университете ОМК. Сейчас вместе с департаментом по управлению персоналом мы готовим обучающую программу по ПС.

Наконец, к следующему аудиту нужно утвердить единую систему премирования за подачу предложений по улучшениям. Большую часть из этого мы уже выполнили, но остаются не менее важные задачи, которые мы должны реализовать в следующем году.

Александр Иванов, директор по развитию бизнес-системы ОМК: «За год, прошедший с последнего аудита, предприятия ОМК провели большую работу, направленную на развитие инструментов производственной системы. Хорошие показатели – результат слаженной работы коллективов. Зрелая производственная система – необходимый элемент деятельности компании, который позволяет обеспечить эффективность основных и вспомогательных производственных процессов. Безусловно, ПС не подменяет собой коммерческую деятельность или, например, интегрированное производственное планирование. Но она обеспечивает необходимые условия для эффективной организации труда на местах.

Ежегодный аудит мы проводим по ранее утвержденному стандарту развития производственной системы, который содержит лучшие практики предприятий ОМК и Toyota Production System. В 2019 году специалисты по развитию ПС и функциональные руководители предприятий усовершенствовали стандарт и включили в него практический опыт и новые идеи о развитии инструментов. С 2020 года мы будем проводит аудит по обновленному стандарту, и он определит вектор развития инструментов производственной системы на ближайшие три-пять лет».

Павел Таран, Фото: Вячеслав Хабаров