В начале июня пять руководителей «Протон-ПМ» защитили проекты в рамках образовательной программы, и сегодня они готовы приступить к их реализации на производстве. Также в первый месяц лета подведены итоги пилотного проекта по повышению производительности в цехе 2.

Результатом взаимодействия с представителями экспертного сообщества и коллегами из других отраслей стали два проекта по повышению производительности труда. Участники работали удалённо и имели возможность сразу применить полученные знания и инструменты, а заказчики, одним из которых выступил «Протон-ПМ», – получить комплексную оценку предприятия с позиций его эффективности и конкурентоспособности.

Первый проект призван оптимизировать обеспечение производства заготовками и покупными комплектующими, сократив время протекания процесса на 30 %. Реализовать его на предприятии планируется в ближайшие три года за счёт таких решений, как переход на проектное управление и сквозное централизованное планирование, систематизация процесса по обеспечению товарно-материальными ценностями, формирование справочника в ERP-системе по циклам поставки. Более того, участники проектной команды, в числе которых начальник корпуса 30А Алексей Смоленский и начальник цеха 74 Андрей Деткин, надеются сформировать задел длинноцикловых товарно-материальных ценностей.

– Проанализировав процесс материально-технического обеспечения, мы увидели, что много времени тратится на оформление договоров, оплату авансов и дальнейшую поставку, – отмечает Андрей Деткин. – Причём эта работа начинается лишь после заключения контракта на изделие, а срок поставки товарно-материальных ценностей может составлять и полгода. Поэтому проектная группа выступила с предложением сформировать задел длинноцикловых ТМЦ. Это позволит не ждать заключения договора и начинать работать с поставщиками сразу после получения заявки.

Выполнение этого и других решений должно сократить цикл изготовления изделий (в том числе турбонасосного агрегата двигателя РД-191), равномерно и стабильно загружать переделы, обеспечить реализацию производственной программы 2020–2025 годов. В рамках проекта выпущено распоряжение директора об опережающем запуске деталей и сборочных единиц РД-191.

Второй проект, разработанный в ходе обучения, нацелен на оптимизацию цикла изготовления двигателя РД-191. Уже до конца этого года его планируется сократить на 20 %. Проектные решения включают в себя оптимизацию производственных циклов таким образом, чтобы сократить логистические пути, время пролёживания сборочных единиц и машинное время их изготовления, а также объединить дублирующие контрольные операции. Один из участников команды проекта, начальник цеха 2 Александр Фадеев, подчёркивает, что без этого достичь целей по изготовлению двигателя РД-191 в соответствии с планом производства будет непросто:

– Работу по сокращению циклов следует вести планомерно и на всех уровнях. К примеру, программист, технолог и наладчик всегда должны понимать, что их задача не только изготовить годную деталь, но и оптимизировать технологический процесс и управляющую программу, чтобы максимально сократить машинное время изготовления детали. И в этом должны быть заинтересованы все – от станочника до начальника цеха.

Как отметил заместитель начальника производства по операционной эффективности Павел Бахарев, также ставший участником образовательной программы, предложенные решения в совокупности с другими реализуемыми на предприятии проектами обеспечат к 2025 году четырёхкратный рост производительности труда.

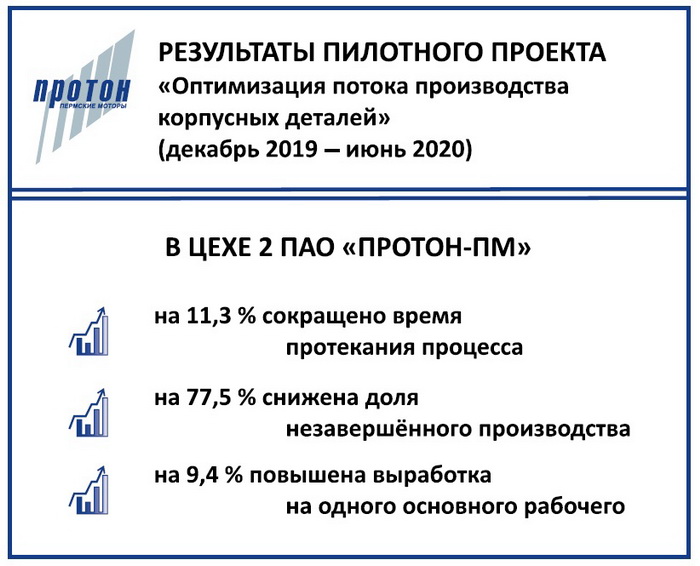

В июне на предприятии подвели итоги пилотного проекта по повышению производительности труда, реализованного в цехе 2. С декабря 2019 по июнь 2020 года здесь удалось оптимизировать поток производства корпусных деталей ракетных двигателей:

В цехе 2, выбранном в качестве пилотного:

Исполнительный директор предприятия Дмитрий Щенятский подчёркивает, что лучшие практики, наработанные в рамках реализации пилотного проекта, будут реализованы в других подразделениях, в том числе на новых мощностях загородной площадки:

– Сегодня там создаётся инновационное производство ракетных двигателей, имеющее статус приоритетного регионального инвестпроекта. Новый подход к его организации, делающий акцент на сокращение временных потерь и рост производительности, позволит обеспечить высокое качество и конкурентоспособную цену осваиваемой нами ракетно-космической техники.

Наталья ЛАЗУКОВА