Для повышения производительности труда на заводе двигателей разработали тактический план, согласно которому руководители цехов, где происходят сборочные операции и механическая обработка комплектующих, должны были повысить производительность труда на 15% с момента открытия проектов.

Благодарим редакцию корпоративного журнала «КАМАЗ» за предоставление данного материала.

2015 год в ПАО «КАМАЗ» ознаменован повышением производительности труда. Это было прописано в целях по объединению, как подчеркнул генеральный директор ПАО «КАМАЗ» Сергей Когогин в своей приветственной речи на II Международной научно-практической конференции «Бережливое производство. Повышение производительности и снижение издержек», прошедшей на площадях Набережночелнинского автогиганта.

Для достижения данной цели на заводе двигателей разработали тактический план, согласно которому руководители цехов, где происходят сборочные операции и механическая обработка комплектующих, должны были повысить производительность труда на 15% с момента открытия проектов.

В марте 2015 года заместителем директора по производству Анатолием Филиным, начальником отдела управления качеством Романом Кузнецовым и главным специалистом Комитета развития производственной системы Радиком Бизяновым одним из участков, где будет повышаться производительность труда, был выбран участок стыковки двигателей Cummins и коробки переменных передач ZF цеха сборки КПП, комплектации и сдачи силовых агрегатов. На участке коэффициент производительности составлял 1,117, но был виден большой потенциал для его повышения.

Для выполнения поставленной задачи была сформирована межфункциональная группа, а руководителем проекта был назначен консультант арматурно-сборочного производства завода двигателей Эдуард Косинов.

Первым шагом в реализации проекта была фиксация самых заметных «узких» мест. Для этого была проведена фотосъёмка на участке. Из первоначально выявленных проблемных мест на участке можно выделить следующие:

В выявлении «узких» мест большую помощь оказали мастера различных подразделений ПАО «КАМАЗ», которые как раз в это время проходили обучение по теме «Картирование производственных процессов».

Мастера подразделений участвуют в проведении картирования

Прослушав теоретический курс и обговорив заранее с начальником цеха № 419 Константином Климкиным время проведения картирования, вооруженные секундомерами, они вышли в производство, следуя одному из принципов бережливого производства «Go and See».

Представившись работникам цеха и озвучив причины своего появления, мастера совместно с ответственным за развитие бережливого производства в цехе, разбившись на группы, закрепились за сборщиками. Для того чтобы провести замеры и выявить потери в работе, они составили для себя такой алгоритм:

По окончанию картирования имеющаяся фототека дополнилась следующими фотографиями с запечатленными на них потерями:

Эти потери нашли своё отражение на построенной диаграмме Ямадзуми. Она получилась неблагоприятной, поскольку каждая из 12 операций включала в себя от 33% до 66% потерь.

Следующим шагом после проведения картирования было составление паспорта проекта, в котором были выделены основные цели, которые должны быть достигнуты в результате реализации проекта:

После проведенного анализа был составлен тактический план реализации проекта, который состоял более чем из 90 пунктов и трёх разделов:

Больше всего работы оказалось у технологического отдела, который представлял Денис Шафиков. Результатом его работы стало изменение маршрута поставки комплектующих изделий на участок, ведь по старой схеме отсутствовал «переход» детали в цех окраски. И эту работу приходилось выполнять слесарю механосборочных работ.

Были разработаны чертежи и открыты техзадания на изготовление спецтары, применение которой позволило исключить потери времени на распаковку деревянных тар. Она нарушала все нормативы охраны труда.

Ещё можно упомянуть о решённой проблеме маркировки топливных трубок, которые поставлялись с соседнего цеха, что позволило повысить качество сборки.

Кроме этого, была проведена большая работа по разработке планировки участка с учётом установки грузоподъёмных механизмов, для чего пришлось развернуть имеющиеся стенды для сборки. Эти подъёмные механизмы позволили облегчить труд рабочим, ведь масса некоторых превышала 40 кг.

Разработка планировки будущего состояния после теоретической балансировки

На данном этапе мы не смогли решить проблему организации поточной сборки, которая является первостепенной в «Бережливом производстве» после стабилизации процесса в подходе SFTP. Ведь в потоке видны все проблемы производства, и можно наладить систему вытягивания под такт заказчика. Кроме этого, работа по принципу конвейера позволила бы оптимизировать численность участка до шести человек. Изначальная численность до открытия проекта составляла 26 человек в две смены при плане 62 силовых агрегата.

Данный вид работ не был выполнен по финансовым причинам. Ведь затраты на его реализацию переводили проект в разряд инвестиционных, а окупаемость превышала бы годовой срок. Но это не означает, что идею просто отклонили. После презентации главному инженеру завода двигателей Рафису Галиеву она будет использована в проекте «Реинжениринг», который реализуется на предприятии.

Также были разработаны Стандартные операционные карты на все операции подсборки силовых агрегатов.

Управленческая работа руководства цеха, которая попала в тактический план реализации, раздел организационные мероприятия, была следующая.

На рабочем месте был реализован такой принцип «Бережливого производства», как «5S». Были подготовлены рабочие места, одно из которых было подано на конкурс «Лидер PSK».

Проведена большая работа по перебалансировке загрузки слесарей, в результате чего численность бригады снизилась до девяти человек в одну смену.

Они были обучены всем операциям по подсборке и стыковке силовых агрегатов, что позволило повысить качество и дало возможность ротации персонала, ведь в отсутствие человека на рабочем месте по причинам, скажем так, семейного харак-тера мастеру приходилось «ломать» голову, кем его заменить, а высвободившаяся численность была переведена на другие участки и цеха арматурно-сборочного производства.

В целях сокращения перемещений были разработаны и открыты заказы на Автомобильном заводе на изготовление поясных сумок для инструмента.

Результативность работы Логистического центра на данном этапе не так значительна. На текущий момент удалось внедрить поставку комплектующих изделий в спецтарах.

Проведена работа по поставке деталей по системе Канбан. Для этого были разработаны мастер-таблицы, работа по которым позволит сократить запасы комплектующих.

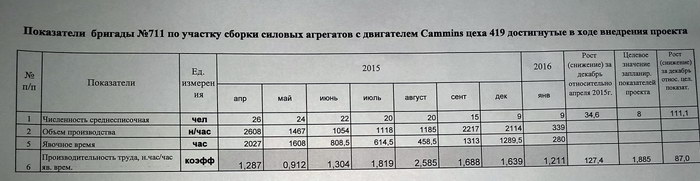

За полгода с момента открытия проекта почти все целевые показатели были достигнуты, а полученные результаты говорят сами за себя. Ведь производительность участка в декабре 2015 года достигла уровня 1,639.

Средние запасы двигателей Cummins на участке снижены до уровня 30 шт., за счёт поставок по системе JIT (Just-In-Time) точно вовремя, что на 4 шт. больше запланированного.

Что касается качества сборки, то этот показатель в декабре достиг уровня 2230 ррм, что на 17,7% меньше первоначального.

Показатели производительности труда 711 бригады 419 цеха в процессе реализации проекта

Достигнутыми показателями руководство подразделения осталось довольно. И на совещании у председателя КРПС Игоря Малясёва было принято решение о распространении полученного опыта на участок стыковки двигателей Daimler и КПП ZF, который поставляет силовые агрегаты на главный сборочный конвейер Автомобильного завода для последующей установки их на автомобили КАМАЗ нового семейства.