Основы отечественного машиностроения были заложены в годы масштабной индустриализации. Процветавшее в советское время, сегодня оно не всегда успевает за новыми требованиями динамичного мирового рынка. О факторах, тормозящих рост эффективности и производительности машиностроительных предприятий России, и возможностях их преодоления рассказывают председатель Экспертного Совета ГК «ЛюдиPeople» Виктория Петрова и руководитель проекта Ольга Бондаренко.

Виктория Петрова, председатель Экспертного Совета ГК «ЛюдиPeople»

Справка о компании

Экспертная группа «ЛюдиPeople». Повышаем качество операционной и производственной деятельности, управления персоналом.

Наш девиз: «Практика – критерий истины». Все наши эксперты – люди, имеющие серьезный практический управленческий опыт, подтвержденный результатами. Мы считаем, что даже в самой лучшей компании можно найти от 30% внутренних резервов, и сделать ее еще лучше.

Работая на рынке с 2009 года, реализуя проекты повышения эффективности для лидеров различных отраслей: машиностроения, металлургии, добычи и переработки полезных ископаемых, транспорта, химии и газохимии, мы накопили огромную статистику и библиотеку кейсов. Готовы делиться всем, что знаем и умеем.

Сайт: http://hr-people.ru

Машиностроение принято считать одной из базовых отраслей нашей экономики. Однако если присмотреться внимательно, заметно, что некоторые предприятия отрасли находятся в далеко не лучшем состоянии.

Абсолютное большинство из них было построено при социализме, и с тех пор там мало что изменилось – компоновка предприятий, расположение цехов, оборудования – все осталось в том же виде, что и 30-40 лет назад, что совершенно не соответствует требованиям и конкурентным условиям современной экономики.

Главное из этих требований – сокращение себестоимости. Ежедневное и постоянное. Это важно и для тех, кто осваивает новые рынки, и для тех, кто участвует в программах импортозамещения, и для любой компании отрасли.

К сожалению, у менеджмента в России существует излюбленный способ сокращения себестоимости – постатейный. То есть отрезать от каждой статьи расходов какой-то произвольный процент. А еще лучше – сократить «малозначимые» статьи типа ремонтов или обучения и переподготовки персонала. Ведь все наши сотрудники – грамотные люди, зачем их учить? Такой подход грозит серьезными проблемами в будущем.

В отличие от мировых лидеров в области машиностроения – американцев, немцев, японцев, мы совершенно не умеем каждый день, упорно и настойчиво работать с себестоимостью, сокращать ее в постоянном режиме. В большинстве случаев у нас это – проект, кампания, блицкриг. Мы придумываем какие-нибудь программы Бережливости и начинаем активно все беречь и оптимизировать, зачастую вовлекая в этот процесс огромное количество дополнительных ресурсов. Через год программа заканчивается, и мы об этом больше не вспоминаем. Через полтора года достигнутые результаты (если они были!) сходят на нет.

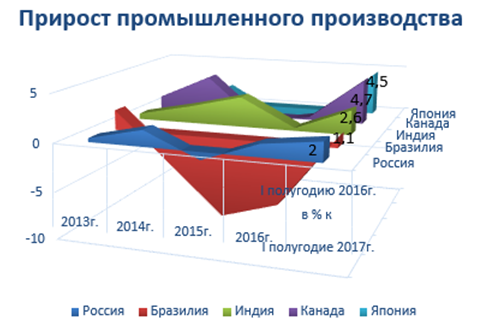

Рис. 1. Сравнение прироста промышленного производства в России и других странах мира (по данным Росстата)

И это происходит не только в государственных и муниципальных организациях и предприятиях, но и, что самое удивительное, – на частных производствах. Причина, скорее всего, в том, что Россия – большая и богатая страна. У нас всегда было огромное, фактически бесконечное количество любых ресурсов, об экономии которых можно было не задумываться. А те же японцы или голландцы веками привыкали относиться к ресурсам рачительно.

Есть хороший пример, когда в японских компаниях в конце каждого рабочего дня проводятся общие собрания на уровне цеха или участка, где работники задают себе три вопроса: что мы сегодня делали, что сделали и что мы будем делать завтра по-другому. То есть ежедневно подробно разбираются ошибки и недочеты и делаются выводы, которые немедленно превращаются в действия по улучшению, ежедневно ведется работа по оптимизации вовлекаемых ресурсов, снижению себестоимости и повышению качества производимой продукции.

На российских предприятиях такой метод управления только начинает кое-где зарождаться. Для большинства же, день прошел – и ладно.

Мы усовершенствовали формулу индекса многофакторной производительности, предложенную американским экономистом Арнольдом Солоуэем (Arnold Soloway), чтобы визуализировать ресурсы, вовлекаемые предприятием в процесс производства (рис. 2). Там же мы укрупненно показали мероприятия, которые необходимо проводить для снижения потребления данных ресурсов. За годы работы ГК «ЛюдиPeople» мы накопили значительный опыт и статистику по этим направлениям и можем уже на стадии первичного аудита довольно точно определить возможный экономический эффект.

Рис. 2. Усовершенствованная формула индекса многофакторной производительности

Приведем пример одного из недавних проектов. Один из наших заказчиков имеет в пользовании около 65 км подъездных путей и оперирует тысячами вагонов – собственных и арендованных. И во время визита на одно из предприятий мы обратили внимание на 14 тепловозов, которые в круглосуточном режиме переставляют с места на место 420 вагонов. Это люди, это ГСМ, это деньги. Аренда вагона обходится в 1000 рублей в день. Выясняется, что для обеспечения всех нужд производства достаточно 100 вагонов.

Все остальные просто переставляют с места на место для того, чтобы не мешались. И этим заняты десятки людей круглосуточно. И так на всех производственных площадках. При этом, оперативный учет ведется на листе ватмана и в бесчисленном количестве журналов.

А производство растет, площадки не справляются, и руководство предприятия выходит на акционеров с инициативой построить еще несколько железнодорожных веток. Стоимость километра путей – миллион долларов. И акционеры уже были на гране принятия этого «инвестиционного» решения.

Такое отношение к статистике и учету ресурсов приводит к гигантским потерям. Например, зачастую людей заставляют работать в авральном режиме во вторую и третью смену, платят им сверхурочные, а это – очень серьезные деньги, при том что если правильно рассчитать трудозатраты, получится, что одной смены вполне хватит.

То есть мы напряженно работаем целыми днями, очень устаем, но результата от нашей работы практически нет. Принцип Парето в наглядном примере – 80 процентов усилий практически не дают эффекта.

Зачастую бывает так, что либо три подразделения, расталкивая друг друга локтями, занимаются одним и тем же, либо, наоборот, проблема очевидна, но нет функции, которой поручено ее решение.

Один из наших заказчиков – предприятие по управлению городскими водопроводными сетями – все время жаловался на то, что главной их проблемой являются врезки и воровство воды. Выяснилось, что у них не было ни одного ответственного сотрудника, который бы находил и ликвидировал эти самые врезки. То есть у руководителя компании нет никакого механизма решения самой важной для предприятия проблемы.

Приходя на предприятия, проводя структурированные интервью, мы задаем менеджерам, специалистам вопрос: «Существует ли какая-либо проблема? Что мешает повышению производительности в направлении?» Преобладающее большинство ответов звучит как «все прекрасно». Но при этом предприятие – глубоко убыточно. Они каждый день ходят на работу, каждый день совершают какие-то привычные действия, привычные настолько, что менеджеры перестают видеть реальные проблемы. Увольнять их за это с работы бессмысленно – новые будут не лучше. Их нужно учить и тренировать.

Поэтому практически любому предприятию и производственному процессу нужен внешний взгляд. У врачей есть такое выражение: «ты сам не можешь вырезать себе аппендицит».

Выход из ситуации вполне прост.

Во-первых, необходимо научить менеджеров учитывать и планировать ресурсы. Для этого достаточно разработать простейшие системы учета, которыми может пользоваться любой. Это можно сделать и самим, а можно и пригласить консультантов.

Во-вторых, нужно разработать такие производственные системы, которые бы как можно меньше зависели от человека и убирали тот самый «человеческий фактор», который и приводит к большинству потерь. Самостоятельно это сделать довольно сложно, но создание такой системы приводит к экономии огромных денег.

Или, например, третье – разработать четкий график работ. Это позволит сгладить «пики» в производственных процессах, сделает их более плавными и также поможет сэкономить существенное количество ресурсов. И, как следствие, снизить себестоимость.

Рис. 3. Регулирование персонала в периоды загрузки и простоя

Простых решений для повышения производительности труда в производственных процессах великое множество, но их надо постоянно искать, учиться видеть проблемы и потери и находить лучшие решения для их устранения.