Как выбрать оптимальный инструмент бережливого производства? Можно ли сократить затраты на внедрение и где искать примеры для подражания? Ответы на эти вопросы предлагают ведущие европейские компании.

Автор: Вероника Денисова, Исполнительный директор International Productivity Week 2019 (Чехия, 7-11 октября 2019 года)

Время, когда бережливое производство как метод повышения производительности нуждался в популяризации и доказательстве своей ценности, осталось в прошлом. Сегодня перед топ-менеджментом отечественных компаний стоит вопрос не о том, стоит ли внедрять бережливое производство, а о том, как именно это сделать.

Этап выбора стратегии разворачивания бережливого производства (или lean менеджмента) – самый ответственный и, без преувеличения, основополагающий в процессе повышения эффективности. От выбора пилотного проекта зависит динамика развития предприятия, количество и долгосрочность затрат (которые каждый руководитель стремится свести к минимуму), а также - будет ли руководство и дальше совершенствовать менеджмент в направлении снижения потерь и сокращения операций, не добавляющих потребительской ценности, или разочаруется первыми результатами и оставит этот путь, сконцентрировавшись на техническом перевооружении, снижении издержек и сокращении персонала.

Задачу выбора пилотных lean-инструментов каждая компания решает по-своему: с помощью приглашенных консультантов, опираясь на специальную литературу и чужой опыт.

Опасность «типового подбора» методик заключается в том, что предприятие неизбежно сталкивается с множеством ошибок и ростом затрат, часть которых не принесет ожидаемого эффекта. Опыт самостоятельного внедрения бережливого производства зачастую получается очень дорогим, поэтому желание научиться на ошибках других компаний вполне обоснованно.

В этом смысле чужой опыт представляется особенно привлекательным - наглядность и предметность практических решений максимально информативны и практичны.

Однако практика отечественных компаний не всегда пригодна для подражания (здесь мы говорим не о лидерах отраслей, которым доступны масштабные ресурсы для развития). Нередко опыт ближайших и подходящих для изучения предприятий ограничивается внедрением ограниченного спектра инструментов, либо оказывается утерянной важная смысловая составляющая в процессе приспособления иностранного аналога к местным реалиям.

Недопонимание глубины и системности изменений приводит к тому, что в рамках одного предприятия некоторые lean-инструменты могут существовать в отрыве от других ключевых аспектов: 5S без должного аудита, SMED – без актуализации стандартов сопряженных операций, оптимизация штата - без заботы о мотивации, рационализация - без учета обратной связи, и т.д. Тиражирование такого опыта не принесет успеха.

Утрата ключевых составляющих при каскадном копировании опыта – распространенная проблема. Иными словами, копирование вторичного опыта ограничивает компанию в средствах изменений. Именно поэтому лучше перенимать актуальную практику непосредственно у авторов изменений.

Сталкиваясь с трудностями в процессе имплементации бережливого производства, принято ссылаться на дефицит квалифицированных кадров и «особую» постсоветскую ментальность, которая не позволяет прийти к порядку на производстве. Между тем, эта проблема не является исключительно российской. Чешские компании – лидеры и наставники в области lean, достигшие впечатляющего роста производительности методом проб и ошибок, щедро делятся своим опытом в рамках совместных проектов с российскими предприятиями, такими как ГАЗ, Агрострой, Ковровский электромеханический завод, Бриск и др.

История развития чешских предприятий представляет особенный интерес для российских компаний, поскольку демонстрирует путь к успеху в схожем историко-экономическом контексте. Еще недавно Чехия демонстрировала отставание по уровню производительности труда в сравнении со странами Западной Европы. Основным фактором отставания, помимо недостаточной оснащенностью чешских компаний современным оборудованием, средствами автоматизации и цифровизации производства, являлся неэффективный менеджмент и высокие издержки вспомогательных процессов, логистики, сервисного обслуживания, управления запасами. Последнее десятилетие, благодаря совершенствованию производственного менеджмента, динамика производительности труда имеет благоприятную тенденцию (в 2000 году в Чехии в среднем за один час производилось товаров и услуг на 10$, тогда как в 2016 году – на 15,4$ и этот показатель неуклонно растет). Развитая производственная культура, наличие высококвалифицированных управленческих кадров, доброжелательный бизнес-климат привлекают в Чехию компании со всего мира. В настоящий момент на территории страны локализовано производство таких мировых лидеров, как Amazon, TOYOTA, Siemens, АВВ и других. Однако путь чешских предприятий к успеху нельзя назвать легким.

Так, в начале трансформации менеджмента, руководители ряда чешских компаний неожиданно встретили нежелание трудовых коллективов менять подход к работе: сказались и пережитки плановой экономики, и ментальность, свойственная населению стран постсоветского пространства, новшества, призванные повысить эффективность работы и качество выпускаемой продукции были встречены с явным неодобрением и даже откровенным саботажем.

Компания Alfmeier CZ, основанная в 2001 году, специализировалась на изготовлении и поставках вакуумных клапанов для заводов «Шкода», «Фольксваген» и «Татра». Продукция отличалась неплохим качеством, однако цеха не справлялась с объёмом заказов, нерациональная логистика вела к перебоям с поставками материалов, простою производственных линий. В таком состоянии компанию и приобрёл немецкий концерн Alfmeier Präzision SE, поставляющий комплектующие для заводов BMW, Volkswagen, Mercedes, Porsche и других автомобильных гигантов.

На внедрение инструментов бережливого производства ушло два года. Начали с усовершенствования рабочих мест - системы 5S. В цехах появились цветные табло с описанием стандартов работы, иллюстрации эталона рабочего места, изображения способов сортировки материалов. Новые стандарты были направлены на автоматизм в поддержании порядка на рабочих местах и ускорение операций за счёт экономии времени на поиск нужных инструментов и сырья. Персонал встретил новшества без особого энтузиазма, поскольку стандарты отчетливо демонстрировали эффективность каждого отдельного работника.

Alfmeier CZ. Организация рабочего места

Долгожданный успех принесло внедрение системы канбан, охватившей сферу производственной логистики предприятия.

Учитывая реакцию коллектива на внедрение принципов 5S, руководители не отказались от стратегии, но изменили тактику.

После стремительной реорганизации работники Alfmeier CZ увидели родное предприятие полностью преображённым. По сути, цифровая система канбан создала среду, которая вынуждала персонал действовать по чётким инструкциям, лишая альтернативы. Штрих-кодирование входящих комплектующих, стандартов, путей перемещения готовой продукции, реорганизация рабочего пространства и оптимизация складской логистики создали идеальный вытягивающий поток, минимизировав потери и брак.

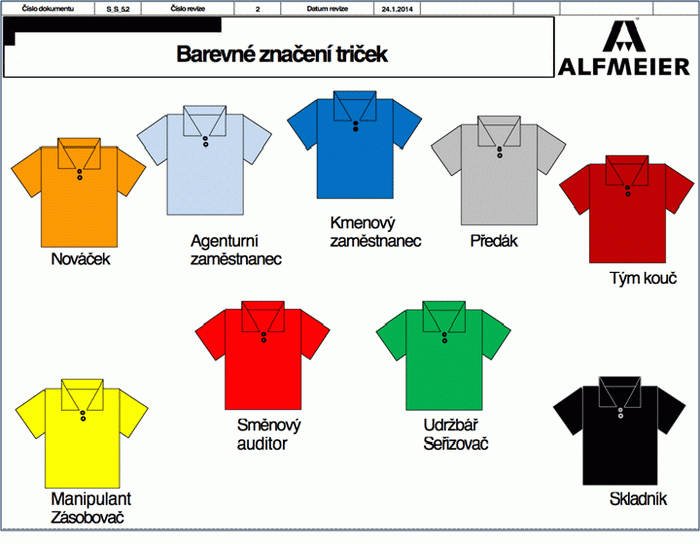

Alfmeier CZ Дифференциация спецодежды по цвету

Несмотря на новое содержание работы и некоторые кадровые потери «несогласных», после проведенного обучения, нагрузка на сотрудников Alfmeier CZ фактически не увеличилась – более того, за счёт настройки логистики и исключения «лишних» операций удалось достичь двукратного роста производительности.

От того, как персонал адаптируется к изменениям, во многом зависит успех имплементации БП. Согласно экспертным оценкам до 70% плановых организационных изменений терпят неудачу из-за сопротивления персонала. Среди причин, вызывающих сопротивление, на первом месте находится инертность (нежелание преодолевать трудности и брать на себя дополнительные обязательства), на втором - страх перед негативными последствиями изменений (реальными или воображаемыми). Причем страх и инертность проявляются независимо от направленности изменений, будь то внедрение новой технологии или новых способов материального поощрения. Несмотря на схожесть реакции персонала, при выборе инструментов по работе с сопротивлением должен учитываться индивидуальный контекст. Пример Шведско-Швейцарского гиганта - компании АВВ наглядно демонстрирует это.

Новым владельцам - компании ABB (как и в случае с Alfmeier CZ), досталось чешское предприятие с типичным социалистическим бэкграундом. Менеджмент АВВ столкнулся с необходимостью оптимизировать рабочие процессы и повысить качество продукции завода, чтобы выйти на мировой уровень.

Однако категоричная трансформация производственной культуры в силу специфики производства оказалось для нового руководства неприемлемой: уникальные специалисты со специальным техническим образованием, целым рядом допусков и высокой квалификацией ценятся на вес золота, тем более в Чехии, традиционно испытывающей кадровый дефицит. Чтобы внедрить изменения и при этом сохранить квалифицированных сотрудников, превратив их в приверженцев изменений, руководство АВВ избрало принципиально иной подход.

Невозможно улучшить то, что невозможно измерить, – рассудили топ-менеджеры, и подробно изложили персоналу показатели работы завода.

Глобальный аудит затронул все производственные процессы, наглядно демонстрируя уровень производительности труда, сроки поставок сырья и изготовления комплектующих, загруженность оборудования, уровень травматизма и другие факторы, влияющие на эффективность предприятия.

Сферы потенциальных улучшений и возможные точки роста перестали быть абстрактными понятиями для персонала. Сотрудники компании осознали роль личного вклада в эффективность компании, и это стало поворотным моментом в истории АВВ.

В рамках внедрения бережливого производства условия труда улучшились, а контролировать ход рабочих процессов стало проще. Одним из первых решений менеджмента в части повышения производительности стала реорганизация рабочих мест в соответствии с современными знаниями об эргономике, психологии труда, опираясь на классическую методику 5С. Использование рабочих столов и стульев, адаптируемых под физические параметры каждого работника, рациональное расположение тумб с инструментом и комплектующими сразу же оказали существенное влияние на самочувствие, комфорт и качество работы персонала. Люди, в прямом смысле, почувствовали перемены к лучшему. Персональные gide books и многочисленные стенды c подробными инструкциями стандартизовали рабочие процессы. Электронные табло, на которые выводится актуальная информация о ходе текущих процессов, освободили рабочих от запоминания избыточной информации, такой как параметры работы оборудования, порядок действий в нештатных ситуациях и т.д. Это позволило рабочим максимально сконцентрироваться на выполнении текущих заданий. Ряд логистических решений на основе классического канбан минимизировали потери времени на перемещение рабочих по цеху.

Внедрение системы вертикального хранения сырья и комплектующих «расширило» пространство склада при неизменных размерах цеховых площадок, а вендинговые автоматы с расходными материалами и комплектующими позволили не только вести электронный контроль над большим ассортиментом «мелочи», но и сэкономить рабочее время сотрудников, исключая общение с кладовщиками.

ABB. Вендинговый аппарат для выдачи расходных материалов и мелких комплектующих.

Сегодня каждый заказчик, попадая в цеха предприятия для приемки готовой продукции (а именно так организована приемка сложного электротехнического оборудования для горнодобывающей и тяжелой промышленности), в первую очередь видит прекрасно визуализированные процессы и показатели, свидетельствующие о качестве работ и готовой продукции. Сегодня завод АВВ в г. Брно – один из образцов бережливого производства.

Важно отметить, что бережливое производство невозможно внедрить один раз и «получать дивиденды». Система БП требует постоянного внимания и усовершенствований в ответ на актуальные изменения.

В этом смысле показателен пример компании Linet - чешского производителя медицинских кроватей и оборудования с мировым именем. Сегодня компания Linet является «звездой» бережливого производства, а первые шаги к внедрению принципов lean менеджмента были сделаны еще два десятка лет назад.

Однажды, посещая цех одного из первых «бережливых» предприятий своей компании, собственник застал удручающую картину: lean инструменты практически не работали, посты уборки были разукомплектованы, разметка не соблюдалась, по всей территории предприятия были складированы комплектующие, незавершенная и готовая продукция

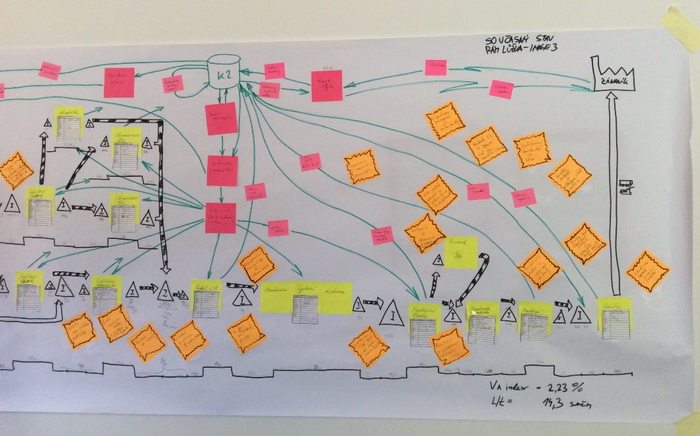

В процессе развития компании (в период резкого роста спроса на изделия и крупные иностранные госзаказы) фокус внимания руководства полностью сместился на расширение производственных мощностей. Все силы, менеджеры и квалифицированные рабочие были направлены на новые производства, на выполнение возросших объемов заказов и обучение новичков. Заниматься поддержанием стандартов в прежних цехах стало некому, система бережливого производства без должного мониторинга, аудита и актуализации постепенно обветшала, как жилище без ухода. Проблема была обнаружена вовремя, для ее решения пришлось привлечь целый штат внешних экспертов, с их помощью составить новые VSM (КПСЦ) на основные процессы, разработать и реализовать план по восстановлению lean системы.

Linet. Назад в будущее. VSM текущего состояния.

Говоря о современной производственной системе предприятия, чаще всего мы имеем в виду цифровизацию. Но сама по себе цифровизация не является залогом роста производительности, а ее внедрение не должно выступать самоцелью. Важно понимать, какую роль предстоит сыграть цифровым решениям в слаженной системе бережливого производства и только потом делать выбор в пользу того или иного инструмента.

Нередко можно услышать такой тезис: интегрированные информационные системы управления производством (MES), например, SAP, могут позволить себе исключительно крупные компании. Однако если мы обратимся к европейской практике, то увидим, что это не так.

Действительно, системы MES довольно затратны. Они основаны на измерении и контроле широкого спектра показателей предприятия, которые затем анализируются и могут быть представлены для оценки. Показатели MES красиво выглядят на большом экране, констатируют текущую ситуацию, довольно информативны и помогают в планировании. Образно говоря, решения MES - это «глаза» руководства компании. Но не «глаза» каждого рабочего. Чешская компания Kovosvit MAS, в стремлении избежать простоев оборудования, пошла другим путем.

Чешский завод Kovosvit MAS в г. Сезимово Усти производит широкий ассортимент токарно-фрезерных станков и центров с числовым программным управлением. Завод является предприятием полного цикла – от металлургического производства до разработки программного обеспечения. Своим клиентам Kovosvit MAS предлагает полный сервис: поставку и установку оборудования, снабжение материалами и инструментами, сервисное обслуживание и обучение персонала.

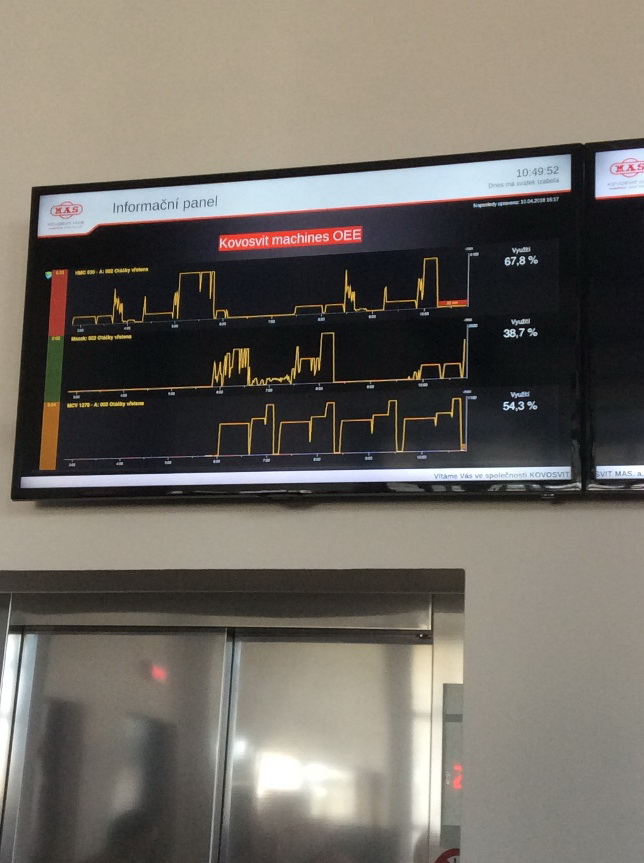

Kovosvit-MAS. «Кардиограмма оборудования». Монитор ОЕЕ перед лифтом в административном здании.

Для оценки эффективности использования оборудования на предприятии была внедрена уникальная автоматизированная система Plantyst, которая стала не только «глазами», но и «мозгом» производства. Этот недорогой цифровой помощник, независимый от существующих информационных систем, предоставляет сотрудникам точные данные в режиме online на всех уровнях: оператор станка – мастер – ремонтник – начальник производства – директор. Plantyst оперирует данными о загрузке оборудования, действующими и рекомендуемыми параметрами технологических процессов, а также другими сведениями, позволяющими в режиме реального времени оптимизировать работу, а в случае необходимости - принять превентивные меры для избегания простоев.

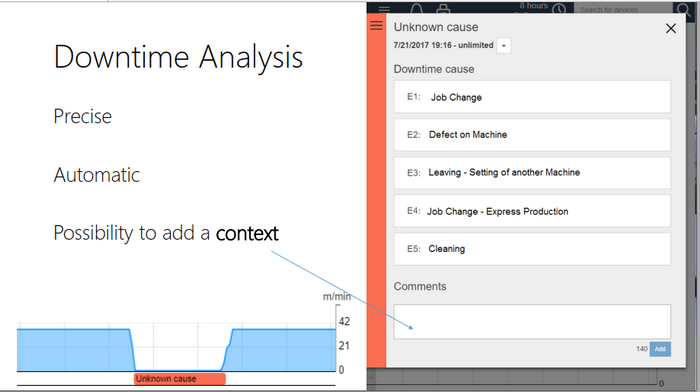

Каждое рабочее место в компании оснащено планшетом с приложением. В случае простоя сотрудник в считанные секунды выбирает на экране причину (недостаток комплектующих, расходных материалов, вид поломки и т.д.) и затем информация отправляется в соответствующее подразделение. Plantyst выдает рабочему решение, которое помогает справиться с ситуацией и минимизировать снижение производительности. Таким образом, в работу по повышению эффективности использования оборудования (ОЕЕ) вовлекается весь персонал, а простои устраняются не постфактум, после накопления и анализа отчетов, а в ходе работы. Подразделения производства получают информацию из первых рук, что позволяет избежать искажений и задержек.

Компания Kovosvit MAS поставила во главу угла вовлечение персонала в повышение использования станков и оборудования, каждый сотрудник, проходя по помещениям и цехам, видит мониторы с показателями «кардиограммы» каждого станка, которые отображаются на экране в определенном порядке, в разных визуализациях (чтобы «не замыливался» глаз), с акцентом на зоны пристального внимания и риска.

Рабочая область Plantyst: анализ простоя оборудования с указанием причин и возможностью добавить пояснение

Идею коллег развили на предприятии SOLEA, здесь показатели OEE станка каждого рабочего интегрированы с системой формирования прибыли предприятия и, в том числе, премиального фонда, который накапливается, как известная рабочим доля от прибыли. Таким образом показатели на мониторе компьютера или планшета в режиме реального времени позволяют воздействовать на широкий спектр потребностей людей от причастности к общему делу, до решения личных материальных задач.

Практика ведущих европейских компаний демонстрирует множество современных и элегантных решений в области бережливого производства, которые позволят современным руководителям ретроспективно изучить эффективность каждого из этапов формирования производственной системы, действенность тех или иных lean-инструментов, за короткое время оценить возможность адаптации подобного решения к условиям собственного производства, избегая лишних затрат.

Получить ценный опыт «из первых рук» от авторов представленных lean решений на мастер-классах в гемба ABB, Amazon, Liberty (ArcelorMittal), Toyota, Alfmeier, Volkswagen, JHV-Engineering, Škoda, можно, приняв участие в конгрессе Международной недели производительности IPW-2019, которая состоится в Чешской Республике 7-11 октября 2019 года. Все мероприятия IPW 2019 доступны в переводе на русский язык.